煤矿井下液压支架组智能控制系统的应用研究

2023-01-26魏佳鹏

魏佳鹏

(晋能控股煤业集团精通兴旺煤业有限公司,山西 大同 037000)

引言

液压支架是煤矿井下支护作业的核心,其工作的稳定性和可靠性直接决定了井下综采作业的安全性,随着井下综采自动化程度地不断提高,目前综采面的巷道支护一般均采用液压支架组进行联合支护,支架组沿着综采面支护,随着采煤机综采作业地进行,不断地调整支护形态,满足井下支护安全性的需求。由于煤矿井下综采面的地质结构比较复杂,因此传统的控制方案中对支架组支护形态的调整是通过半自动的方式进行,由人工判断支架和采煤机的相对位置关系,然后提供调整信号,该方案的调控精度低,支架组也无法和采煤机进行联合运行,因此难以满足井下综采作业安全性的需求。

结合采煤机和液压支架的联动运行需求,本文提出了一种新的煤矿井下液压支架组智能控制系统,该控制系统采用双RS485 通信协议,实现对煤矿井下液压支架组的联动控制,通过双CPU 控制系统实现对液压支架组支护状态的自动判断和调整,根据实际应用表明,该新的支架组智能控制系统能够实现对井下液压支架的联合集中控制,将井下液压支架片帮事故降低96.4%,将综采作业效率提升4.6%,为实现井下无人化的综采作业奠定了基础。

1 支架组智能控制系统

根据煤矿井下特殊使用环境、采煤机和液压支架的综采工艺流程,本文所提出的新的支架组智能控制系统主要包括间架控制器、红外线定位装置、支架的端头控制器以及井下防爆计算机等,具有结构紧凑、模块化程度高、可靠性好的优点,该支架组智能控制系统整体结构如图1 所示[1]。

由图1 可知,在该控制系统中,间架控制器是控制系统的基本结构,主要是获取支架支撑油缸内的压力信号、支撑油缸的位移信号以及红外线定位信号,实现对液压支架支护状态以及采煤机、液压支架相对位置的判断。该智能控制系统的端头控制器用于接收间架控制器的信息,然后对数据信息进行分类处理,将数据信息传递给防爆控制中心,实现对采煤机和液压支架相对运行状态的直接监测。

图1 液压支架组智能控制系统结构示意图

由于井下液压支架数量多,在同一时间内的数据信息传输量大,经常造成数据阻塞,影响系统调节的灵敏性和反应速度,因此本文提出了采用双RS485通信总线进行数据信息传递的模式,一组数据线用于对液压支架组内各支架的运行状态信息进行采集并将其传输到控制中心内,另一组数据线则用于对支架组运行状态的联合控制,将控制中心发出的控制信号传递到各个间架控制器,并控制对应液压支架的动作状态,实现了数据信息的专线专用,有效提升了数据信息传递速度和抗干扰能力。

2 端头控制器结构

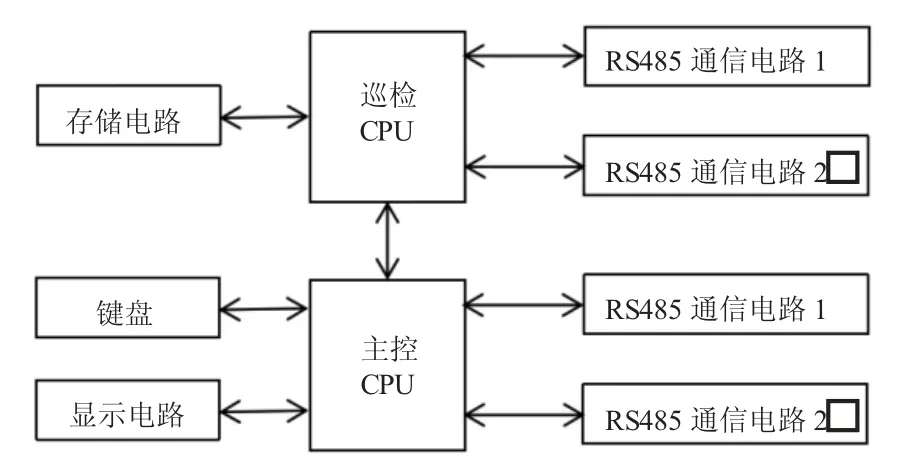

端头控制器是该智能控制系统的“心脏”,主要用于接收间架控制器的信息,然后对数据信息进行分类处理,将数据信息传递给防爆控制中心,同时系统还需要能够对各个支架组件进行及时调整控制,因此对数据运算速度和精确性要求很高,因此单CPU 控制方案难以满足数据运算的实时性需求,因此本文提出了新的双CPU 控制系统[2],其控制系统结构如下页图2 所示[3]。

图2 双CPU 控制系统结构示意图

由图2 可知,该系统包括一个巡检CPU 和一个主控CPU,巡检CPU 主要用于对整个综采面支架组的工作参数进行收集并传递到防爆计算机内,主控CPU 主要是从控制中心内获取集控中心发出的控制指令,同时根据巡检CPU 的控制信息对液压支架的支护状态进行调控。在两个CPU 之间采用了高速SPI接口进行数据信息的交互,有效提升了数据处理的速度和精确性,确保了智能控制系统的灵敏性。

3 液压支架智能控制方案

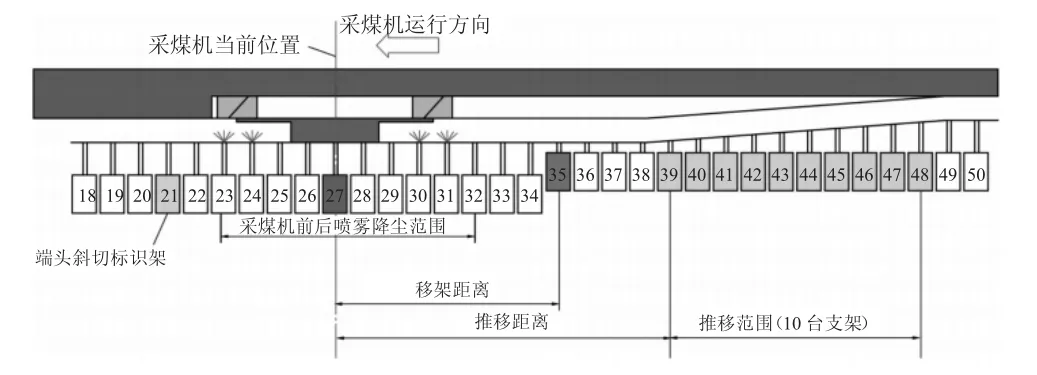

为了满足液压支架的跟机自动控制,因此结合井下综采作业的实际情况,提出了支架跟机自动控制方案,其结构如图3 所示[4]。

图3 液压支架跟机自动控制方案

为了保证采煤机和液压支架运行的精确性,在液压支架上设置了红外线发射装置和红外线接收装置,系统根据液压支架接收到的红外线信号来判断支架和采煤机的相对位置关系,然后将相对位置传递到控制中心。当采煤机在进行割煤时,在采煤机机身范围内的液压支架进行喷雾降尘作业,降低在综采作业过程中的粉尘量,在采煤机后侧第8 个液压支架开始进行移架,从采煤机后侧第12 个支架则开始进行推移作业。通过精确定位各液压支架和采煤机的相对位置距离,快速计算出各个支架所应进行的动作,然后控制支架进行收放护帮板、移架等作业。

在采煤机前侧的支架,需要根据采煤机之间的距离进行收放护帮板作业,为了提高控制效果和精确性,对液压支架收放护帮板的动作顺序进行优化。在伸出第一级的护帮板时,对二级护帮板收的动作进行复合,保持二级护帮板处于半自由状态,使其适应煤壁的形态。当完成第一级护帮板的伸出后,再执行伸出二级护帮板的动作,确保二级护帮板能够起到支护作用。当收护帮板的时候则先收回二级护帮板,然后再收起一级护帮板,优化后能够显著地降低护帮板千斤顶的磨损,同时也避免了二级护帮板动作不协调导致的插入煤壁异常。

4 液压支架智能控制应用

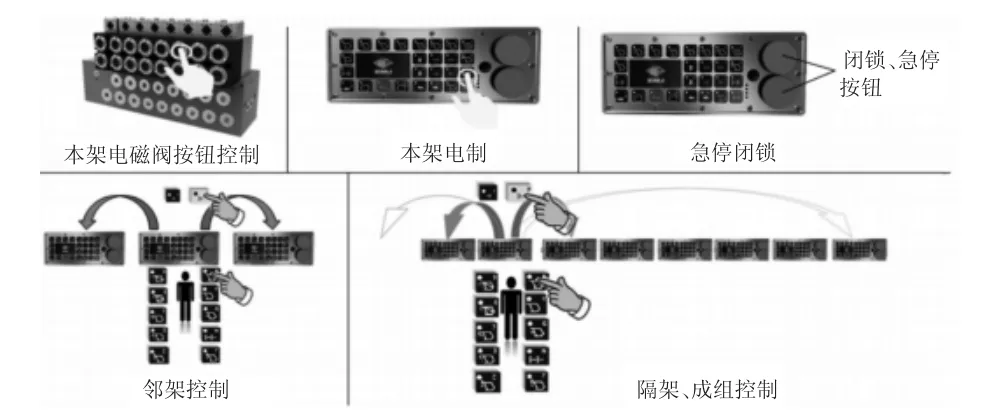

该液压支架组智能控制系统建立后,在精通兴旺煤业8107 综采面对优化前后的综采状态进行对比,该煤层平均倾角为11°,巷道断面为矩形,巷道毛宽为5 400 mm、毛高为4 100 mm,优化后综采作业过程中液压支架的片帮事故由最初的34.6 次/月,降低到了目前的1.25 次/月,事故率降低了96.4%,同时由于实现了自动化的支架调整,将采煤机的综采作业效率提升了4.6%,为实现井下无人化的综采作业奠定了基础,具有极大的应用推广价值,该液压支架组智能控制终端结构如图4 所示。

图4 液压支架组智能控制终端示意图

5 结论

针对目前液压支架组控制协同能力差、调控精度低,无法实现跟机自主调节的现状,提出了一种新的煤矿井下液压支架组智能控制系统,对该控制系统的整体结构和应用情况进行了分析,结果表明:

1)支架组智能控制系统主要包括间架控制器、红外线定位装置、支架的端头控制器以及井下防爆计算机等,具有结构紧凑、模块化程度高、可靠性好的优点;

2)双CPU 控制系统有效提升了数据处理的速度和精确性,确保了智能控制系统的控制灵敏性;

3)新的支架组智能控制系统能够实现对井下液压支架的联合集中控制,将井下液压支架片帮事故降低96.4%,将综采作业效率提升4.6%,为实现井下无人化的综采作业奠定了基础。