基于精益线平衡的某模组装配产线优化

2023-01-10蒋铁军邓吉勇彭泳强朱延闯王行洲

蒋铁军 邓吉勇 彭泳强 朱延闯 钱 闯 王行洲

(常州博瑞电力自动化设备有限公司,常州 213025)

目前,随着市场经济的快速发展,制造业人力成本逐渐增加,企业急需提高生产效率来解决成本过高的问题。本文以精益化生产理论为依据,通过改良产线布局、改进装配工艺、提高产线平衡率和标准化作业等措施,提高生产效率和产能。

1 价值流分析

价值流分析是精益生产的主要工具,可以系统梳理企业物流、工序流、信息流等,着力发掘各流程中的增值因素和非增值因素[1]。通过价值流分析,可以系统、准确地找出大至企业级、小至工序级的问题,并制定针对性措施,减少生产过程中的浪费,实现降本增效的目的。

某模组装配改善前的价值流分析如图1所示。通过分析可知,模组产线和装配工艺存在以下问题:①物料区的大、小物料混放;②工具区离工位距离太远,且存在工具混用的问题;③线上有20个托盘,工位间半成品过多,不能实现“单件流”的目标;④物料准备和转运均为线上员工自行操作,不能专注于装配;⑤各工序作业时间相差较大,工序间半成品较多,存在工序间的等待浪费,线平衡率较低,仅为79.7%;⑥缺少自动装配设备,电源盒装配工时过长。

2 产线和装配工艺优化

2.1 产线布局优化

某模组产线布局如图2所示,由1个大物料区、3个小物料区、1个工具区以及1条流水线工作台等组成,其中工位1~工位6分别对应6个装配工位。

经分析对产线进行改造,如图3所示。将大、小物料混放的大物料区改为只放置大件物料的线边仓,小物料和工具转移到各工位人员手边的工装小车上。工具为专人专用,避免了工具混用的问题,同时省去了远离工位的工具区。

前成品模组通过手动搬运下线,费时费力,故改为使用吸盘吊具工装辅助下线,省力且高效。前流水线共6个工位,托盘20个,导致工位间半成品过多,不能及时暴露装配问题。针对存在的问题,将托盘改为8个,仅留出2个托盘用作临时问题模组的暂存,保障了后续“单件流”目标。

2.2 物料周转优化

此前物料由线上人员清点和转运,导致线上员工不能专注于装配,非增值时间过长,因此改为由配料班提前一天把物料配送至线边仓和线边工装小车等指定位置,确保线上人员可直接作业,延长了增值时间。

图1 模组装配改善前的价值流分析

图2 模组产线改善前布局

图3 模组产线改善后布局

2.3 引进自动化设备

由于前电源盒为纯手工安装,装配效率低,难以达到流水线对电源盒的需求量,引进电源盒自动化装配设备,如图4所示。设备采用旋转台进出料,一台6轴机器人用于板卡夹取,一台4轴机器人用于紧固。紧固机器人自动更换锁付装置,实现两种紧固件的锁紧。设备可完成绝缘螺柱、绝缘螺钉锁付等的大量重复性操作,以及由于空间狭小导致人工难以装配的位置。提高了装配效率,保证了产品质量。

图4 模组电源盒自动化装配设备

2.4 产线平衡优化

目前,产线平衡已被公认为生产流程设计和作业标准化中最重要的方法之一[2]。产线平衡的目的是使整个装配线从时间上得到优化,尽量使各工位的作业时间趋于一致,减少工时损失,提高装配线的负荷率[3]。此前,产线上各工序的作业时间相差较大,工序间半成品库存较多,导致线平衡率较低,仅为79.7%,严重影响产能。调整各工位的工序,把部分需远离产线的作业交由辅料区人员操作,缩短了线上作业总工时,并将线平衡率提高至98.1%。

2.5 标准化作业(作业要领书编制)

从现场管理的角度来看,标准化作业是现场管理水平提升的前提。在标准作业的过程要素中,作业人员应该执行的各种作业的标准顺序被称为标准化作业顺序[4]。《作业要领书》能够使操作者了解装配工艺各步骤的具体要求,快速掌握技能技巧,形成统一标准,以最高效、最准确、最安全的作业方法进行装配,侧重点是作业要素。因此,通过编制《作业要领书》对作业人员的操作进行标准化和规范化,有助于提高产品的装配效率和保证装配质量。

3 优化成果总结

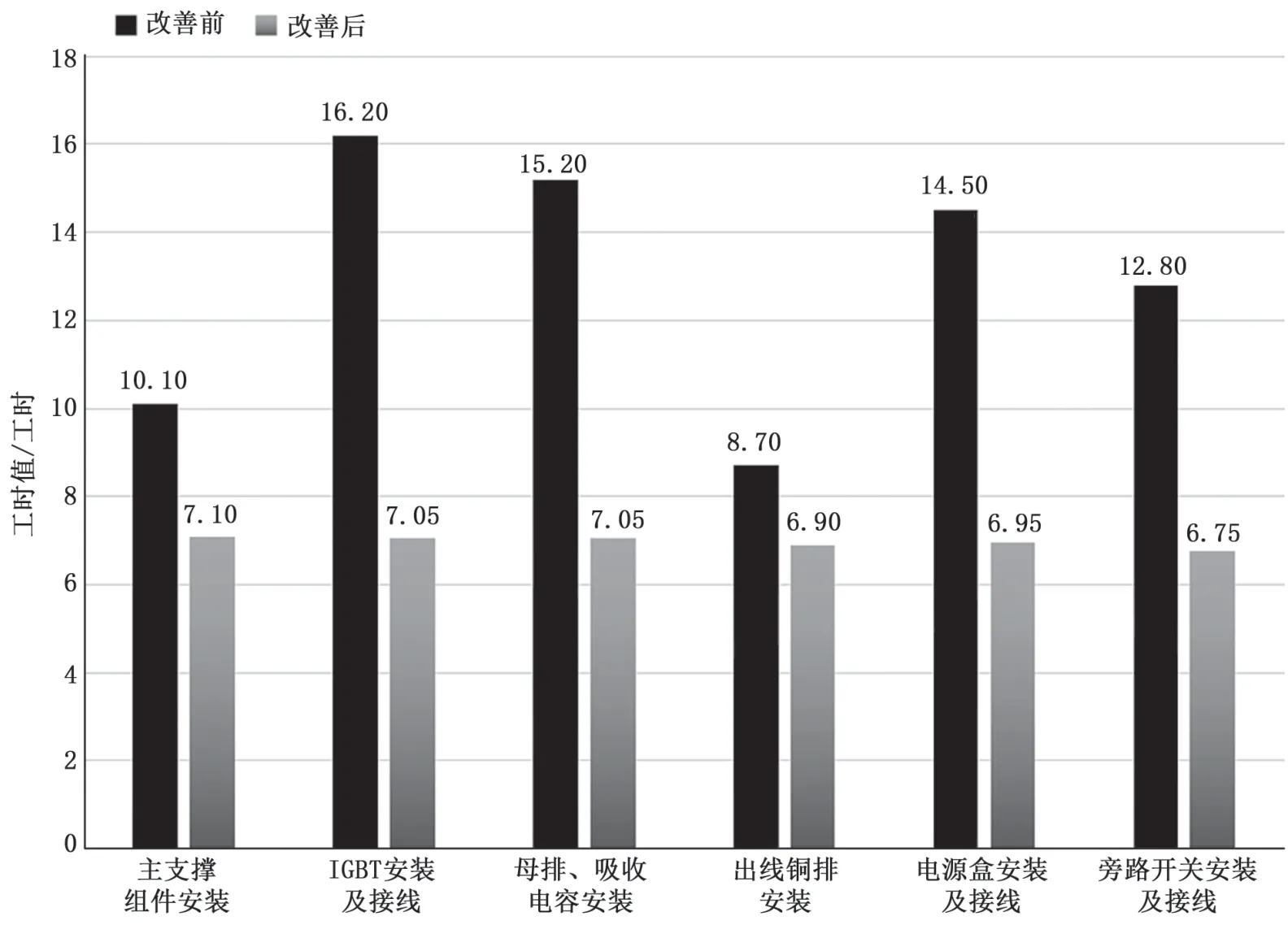

通过对产线和装配工艺的多项优化(汇总于表1),各工步改善前、后工时对比见图5。可以看出:节拍从改善前的16.2 min降低到了7.1 min;通过计算得出,线平衡率从改善前的79.7%提高到98.1%;单日产能从改善前的28台提高到40台。可见,基于精益生产理论的产线和装配工艺优化,对提高生产效率和产能有极大帮助。

表1 模组产线和装配工艺优化前后对比表

4 结语

精益生产方式是为了解决企业生产管理优化而产生的一种企业生产管理理论,核心思想是尽可能消除浪费、降低企业成本以及提高生产效率,是一种精确化的企业管理方式[5]。通过价值流分析方法,找出前生产的问题点。针对产线和装配工艺方面的问题,运用精益生产理论,通过改善物料区、工具区和流水线线体,将物料配送和整理作业转交配料班,引进自动装配设备,优化产线平衡,最终提高了产品的装配生产效率,将产能提高了43%,实现了降本增效的目的。后续将持续进行精益改善,可持续提高产能,为类似模组产品的精益化生产提供参考。

图5 各工步改善前、后工时对比图