巨厚松散层下软弱覆岩破坏规律

2023-01-06张广超陶广哲孟祥军绪瑞华于善昌周广磊栾恒杰

张广超,陶广哲,孟祥军,李 友,曲 治,绪瑞华,于善昌,陈 淼,周广磊,栾恒杰

(1.山东科技大学 能源与矿业工程学院,山东 青岛 266590;2.山东能源集团有限公司,山东 济南 250014;3.临沂矿业集团菏泽煤电有限公司 郭屯煤矿,山东 菏泽 274000)

我国煤炭资源储量丰富且具有明显的区域性分布特点,其中华东地区是我国重要的煤炭能源产地。随着浅部冲积层下煤炭资源几近枯竭,华东地区大多数矿井正在开采第四系巨厚松散层条件下的煤炭资源,且第四系松散含水层以非胶结沙土、砂砾为骨架直接赋存在煤系基岩顶部[1-3]。在煤炭开采过程中,由于松散层厚度大、基岩岩性软弱的特殊地层条件,覆岩运动规律及其破坏趋于复杂,若覆岩破坏贯穿松散层底部含水层层位,极易造成突水溃砂事故,对井下人身及财产安全造成威胁[4-5]。因此,对巨厚松散层软弱岩层条件下的覆岩破坏规律及破坏高度开展深入系统的研究具有刻不容缓的必要性。

近年来,国内外学者在覆岩破坏规律及其发育高度方面进行了大量有益探索。如:来兴平等[6]通过物理相似模拟实验揭示了支架阻力与裂隙导水位置、导水量之间的关系;许家林等[7]提出了利用关键层位置预计导水裂隙带高度的方法,并通过相似模拟实验与现场实测进行了验证;郭文兵等[8]分析了影响覆岩破坏充分采动的关键因素,提出了高强度长壁开采条件下覆岩破坏充分采动的判据;周宏伟等[9]通过相似模拟实验研究了长壁工作面推进过程中覆岩采动裂隙分布演化规律;黄万朋等[10]基于覆岩裂隙与岩层拉伸变形量的关系,提出采用岩层拉伸变形率来表征岩层中裂隙的大小及分布规律;张玉军等[11]发现高强度综放开采条件下采动覆岩裂隙发育形态以高角度为主,裂隙数量随埋深呈二次方增大的发育规律;谭毅等[12]采用现场实测与数值模拟的研究方法,得到了非充分采动条件下浅埋坚硬顶板破坏高度随采宽变化规律;杨达明等[13]采用钻孔注水漏失量观测与钻孔电视的方法分析了厚煤层软弱覆岩综放开采条件下导水裂隙带发育规律。

上述研究成果为覆岩破坏规律及高度计算研究奠定了基础,但是由于煤矿生产地质条件的复杂性,覆岩破坏规律受开采厚度、开采深度、煤层倾角、覆岩岩性、工作面尺寸、松散层厚度与开采方法等诸多因素的影响,且单一因素对覆岩破坏规律的影响作用及程度不同。巨野矿区位于山东省西南部,该煤田松散层平均厚度600 m以上、煤层平均厚度5.8~9.9 m不等、基岩厚度40~450 m不等,加之大采高工艺的应用,诸多影响因素使得覆岩破坏规律呈现新的特征,当前对该类复杂地质生产条件下覆岩破坏规律的研究相对较少。

巨野矿区郭屯煤矿3301工作面为典型的巨厚松散层软弱岩层大采高工作面,笔者基于3301工作面生产地质条件,采用理论分析、数值模拟与现场实测等研究手段对巨厚松散层下软弱覆岩破坏力学机制进行研究,揭示松散层厚度及开采高度对覆岩破坏规律的影响机制,本研究对类似地质条件下的煤炭安全高效开采具有重要指导意义。

1 工程概况

1.1 工程地质条件

郭屯煤矿位于巨野煤田中北部的郓城县境内,地理坐标东经115.83°~116.00°,北纬35.45°~35.58°。井田南北长约16 km,东西宽约14 km,井田面积222.1 km2。矿井核定生产能力240万t/a,服务年限52.4 a。郭屯井田为全隐蔽的华北型石炭二叠系煤田,煤系以中、下奥陶统为基底,沉积了石炭系中统本溪组、上统太原组、二叠系下统山西组和下石盒子组及上统上石盒子组,基岩岩性以泥岩、砂岩为主,其上被新生界第三系和第四系松散层所覆盖。其中,第四系与新近系地层统称为松散层,主要由黏土质砂、黄色黏土、棕色细砂与灰绿色厚层黏土组成[14-15]。据山东煤炭地质工程勘察研究院的《郭屯井田勘探(精查)地质报告》:通过对岩性、测井曲线、古地磁、微体古生物化石资料的对照验证发现,新近系岩性、固结程度与第四系差异不大,宏观上表现为不易区别。

1.2 水文条件

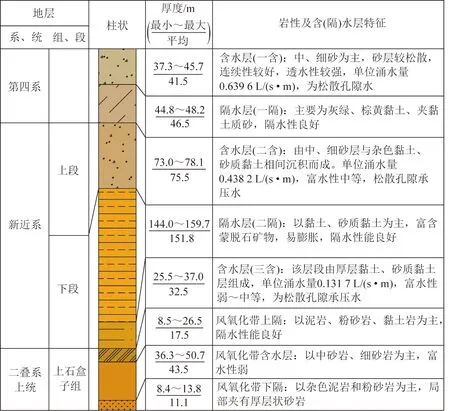

根据松散层岩土类型及富水特性可将其分为3个含水层和2个隔水层,其中第四系上部主要为中、细砂,砂层较为松散,是其主要含水层(一含),富水性中等;下部为隔水性能良好的灰绿、棕黄黏土(一隔),不整合于新近系地层之上。新近系地层上部主要由中、细砂层与杂色黏土、砂质黏土相间沉积而成,为其主要含水层(二含),富水性中等;中部为棕色、灰绿色厚层黏土和砂质黏土(二隔)、富含蒙脱石矿物,隔水性能良好,平均厚度为151.8 m;下部为直接覆盖于风化基岩地层之上的第三含水层(又称“底含”),平均厚度为43.5 m,富水性弱~中等、基岩与第三含水层不整合接触,无黏土隔水层,三采区含(隔)水层情况如图1所示。

图1 三采区含(隔)水层情况Fig.1 Characteristics of aquifer and impermeable layer of mining section No.3

1.3 开采条件

3301工作面为三采区首采工作面,采用综合机械化一次采全高采煤工艺,全部垮落法管理顶板,基本支架型号为ZY13000/28/63D,共111架,立柱缸径为420 mm/305 mm(一级缸缸径/二级缸缸径),安全阀调定压力46.9 MPa,泵站压力为31.5 MPa。当前主采3号煤层,煤层赋存稳定,结构简单,煤层平均厚度约为6.0 m。煤层倾角3.1°~7.9°,平均5.5°。3301工作面松散层最小厚度485.4 m,最大厚度650.2 m,平均550 m;基岩厚度自开切眼位置开始逐渐增大,最小厚度35.5 m,最大厚度110.4 m,基岩多为软弱的泥岩、泥砂岩。3301工作面采用“三八”制生产,两班采煤,每班进5~6刀,日推进度8.65~10.38 m。

综上可知,3301工作面具有埋深大、松散层厚、含水层多、基岩厚度变化大、开采高度大的特点,诸多因素共同作用使得工作面覆岩破坏规律极为复杂。因此,结合三采区基岩分布范围、厚度及含水层富水性,开展覆岩破坏规律研究对煤炭安全开采极具必要性和紧迫性。

2 巨厚松散层软弱覆岩破坏演化分析

2.1 巨厚松散层软弱覆岩破坏联动演化

在煤炭开采过程中,上覆岩层发生移动、变形和破坏,并随着工作面推进距离的增加,覆岩破坏向上发育,并引起一系列采场、地表动态响应[2]。在巨厚松散层软弱覆岩条件下进行煤炭开采时,由于软弱基岩和厚松散层双层介质影响及两者联动作用,覆岩结构演化明显区别于常规工作面,具有自身特殊性。

由于基岩软弱、抗压强度低且抗变形能力强,煤层开采后软弱覆岩随采随冒,自下而上逐层发生破裂,同时考虑到软弱覆岩垮落后较强的碎胀特性,愈往上岩层塑性破坏范围愈小,直至发育至松散层与基岩交界处,形成近似梯形破坏形态[8]。整体而言,基岩破坏表现为软弱岩层塑性破裂特征,即使基岩中存在厚度较大、强度稍高的关键层时,由于其上覆松散层产生的高垂直静载作用,关键层更易发生破断,且破断步距较小、形成的结构稳定性差,关键层承载作用不明显,进而使得大部分载荷转移到了采场支架上,表现出支架压力大、来压不明显的矿压现象[15-17]。

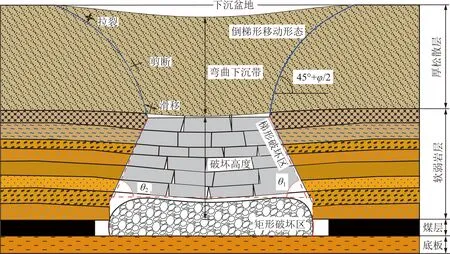

与基岩力学特性不同,松散层属于松散介质,其抗拉、抗剪及抗弯能力都很低,当基岩塑性破裂发展至交界面时,下部松散层在采空区边缘发生滑移破坏,并诱发上部近地表松散层发生拉裂破坏并向下拓展;随着滑移破坏和拉裂破坏的发展和积累,中部松散层受到的剪切应力逐渐达到极限而发生剪切破坏。由于随着埋深的增加,松散层压实程度逐渐提高,松散层的黏聚力和内摩擦角亦随之逐渐增大[18],松散层极易沿着与水平面成(45°+φ/2)(φ为松散层内摩擦角)夹角发生滑移-拉剪-剪切破坏,最终形成类倒梯形破坏形态(图2,θ1,θ2分别为开切眼上方、工作面上方覆岩破断角)。基于松散层特殊的力学性质及运移机制,巨厚松散层下开采呈现出了移动变形初始期时间短、启动距小、下沉速度快、下沉系数大、下沉影响范围大的特点[19]。

图2 厚松散层软弱岩层下覆岩破坏形态特征[8,18]Fig.2 Failure shape of weak overburden stratumunderlying extra-thick alluvium[8,18]

在实际工程条件下,基岩、松散层及两者联动演化一直处于动态变化过程中,且受到岩层组合、构造运动、水砂作用及开采布局等诸多因素的影响,极为复杂。笔者将其联动演化过程描述为:① 煤层开采前,巨厚松散层自重产生的高静载全部作用在基岩上,处于静力平衡状态;② 随着工作面推进,静力平衡被打破,在上覆松散层高静载作用下,软弱基岩自下而上发生塑性破裂,直至基岩与松散层的分界面,并引起上覆松散层的同步协调沉降;③ 松散层发生沉降后形成倒梯形破坏形态,由于松散层自身性质无法形成稳定承载结构,其运移区域内的大范围介质仍将以载荷形式作用在基岩上,从而进一步加剧了软弱基岩破坏程度与速度;④ 软弱基岩的加剧破坏,反过来又致使松散层进一步沉降运移,倒梯形破坏区域进一步扩大,直至达到新的平衡状态。综上运移过程可知,巨厚松散层引起的高静载是软弱覆岩破坏的根本动力,而松散层与软弱基岩的特殊力学特性及两者联合演化是造成采场压力大、来压特征不显著及地表下沉系数大、影响范围大的根本原因。

2.2 考虑软弱岩层塑性破裂的覆岩破坏高度计算

基于上述软弱岩层塑性破裂特征,在工程中可采用水平拉伸应变作为软弱岩层能否发生破裂的评价指标。对于泥岩、砂质泥岩等软弱岩层,其极限拉伸变形值为1~2 mm/m[20]。若软弱岩层最大拉伸应变值大于极限变形值,则软弱岩层发生塑性破裂;反之,软弱岩层不会发生塑性破裂。

根据文献[21-22]可知,软弱岩层最大水平拉伸应变εmax表达式为

(1)

式中,q为上覆岩层载荷;l为软弱岩层破断距;E为岩层弹性模量;h为岩层厚度。

由材料力学理论可知,应变可通过挠度来分析,从而式(1)中的最大水平拉伸应变可采用挠度表达形式:

(2)

式中,wmax为软弱岩层弯曲挠度;I为惯性矩,I=lh3/12。

考虑到岩层破裂碎胀性,得到软弱岩层下方自由空间高度表达式:

(3)

式中,Δn为第n层下方自由空间高度;M为煤层高度;kpi为第i层岩层碎胀系数;hi为第i层岩层厚度。

在实际工程中,可通过软弱岩层最大挠度值wmax与其下部自由空间高度Δn的关系判断覆岩破坏的发育情况。当软弱岩层下部自由空间高度Δn大于软弱岩层最大挠度wmax时,软弱岩层发生塑性破裂,即

(4)

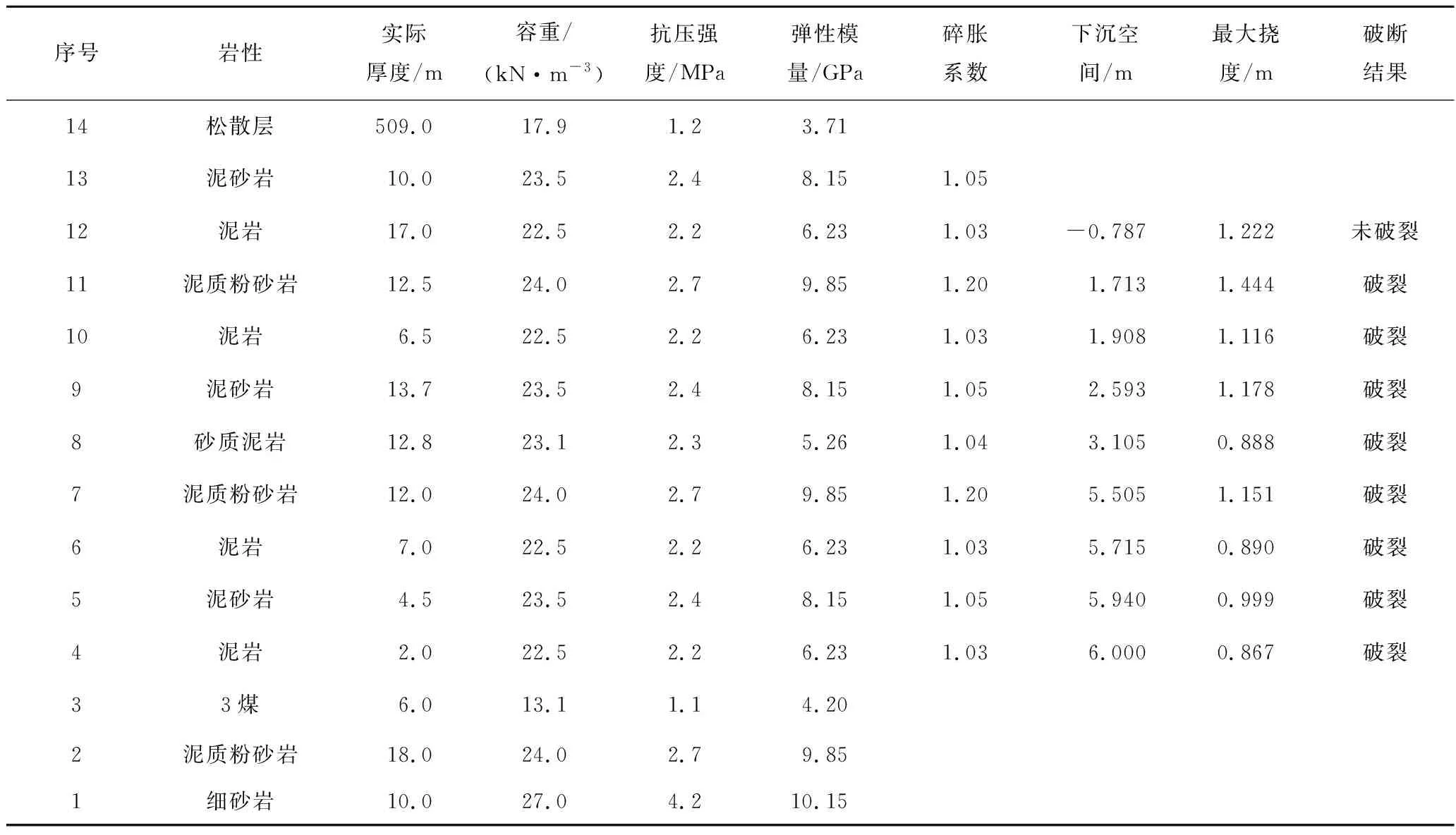

由表1可知,3301工作面基岩厚度为98 m,共10个岩层;根据关键层理论计算可知,第7,11层的砂质泥岩为关键层,但由于其破断步距(分别为9,10.1 m)较小,形成的结构稳定性较差,关键层承载作用不明显,可根据判别式(4)得到覆岩破坏情况,计算结果见表1。3301工作面覆岩自下而上发生运移破坏,直至第11层泥质粉砂岩;对于第12层泥岩,其最大挠度为1.222 m,但由于其下自由空间高度为0,因而无法发生塑性破裂;第12层泥岩及其上松散层进入弯曲下沉带范围。第12层泥岩距煤层顶板距离为71 m,因此,3301工作面覆岩破坏高度为71 m。

表1 3301工作面上覆岩层分布情况及其破断判别结果

3 巨厚松散层下软弱覆岩破坏规律模拟分析

为明晰巨厚松散层下软弱覆岩破坏演化规律,采用3DEC数值软件模拟分析工作面推进过程覆岩破坏形态及裂隙发育特征,并着重揭示松散层厚度与开采高度对覆岩破坏规律的影响机制。

3.1 数值模型建立与模拟方案

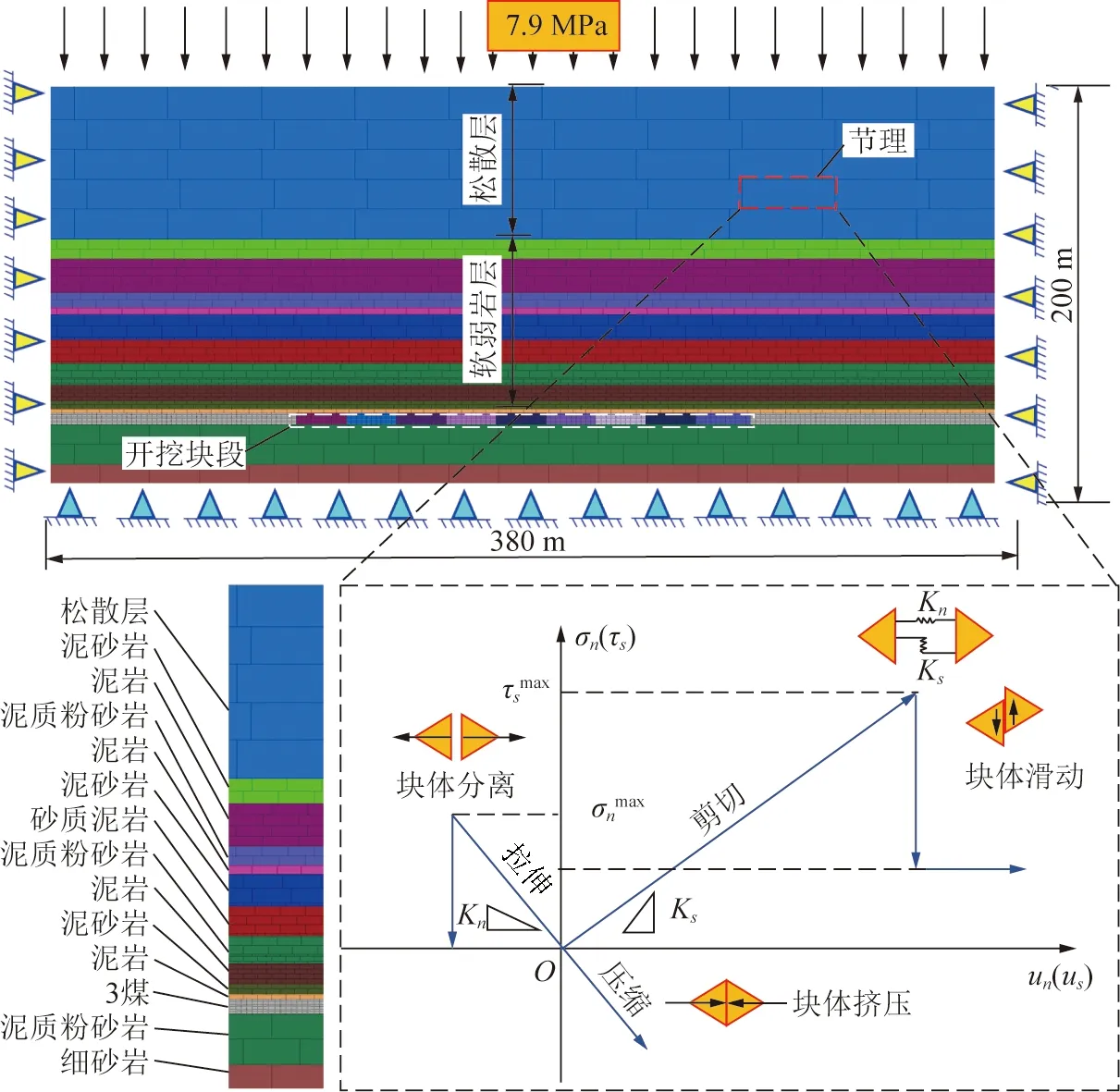

图3 数值计算模型与裂隙识别标准Fig.3 Numerical calculation model and fracture identification standard

岩层节理简化为水平与垂直节理,节理采用面接触库伦滑移模型,基于实验室力学实验获取完整煤岩块的力学参数,并采用广义Hoek-Brown强度准则对各岩层参数进行校核[24],获得的模型力学参数见表2。模拟过程为:数值模型建立→初始地应力计算平衡→3301工作面回采(工作面采高6 m,开挖步距10 m)→开挖计算平衡→直至工作面回采结束。根据地表沉陷实测数据,工作面推进110~170 m时进入地表变形活跃期,之后沉降速率趋于平缓,工作面推采距离大于350 m后基本达到稳沉;据此,兼顾计算效率及模拟主要目的[13,25],本文模拟工作面推进长度为180 m,虽然无法达到实际工程条件下工作面充分采动,但能够反映软弱覆岩破坏的主要过程和运动规律。

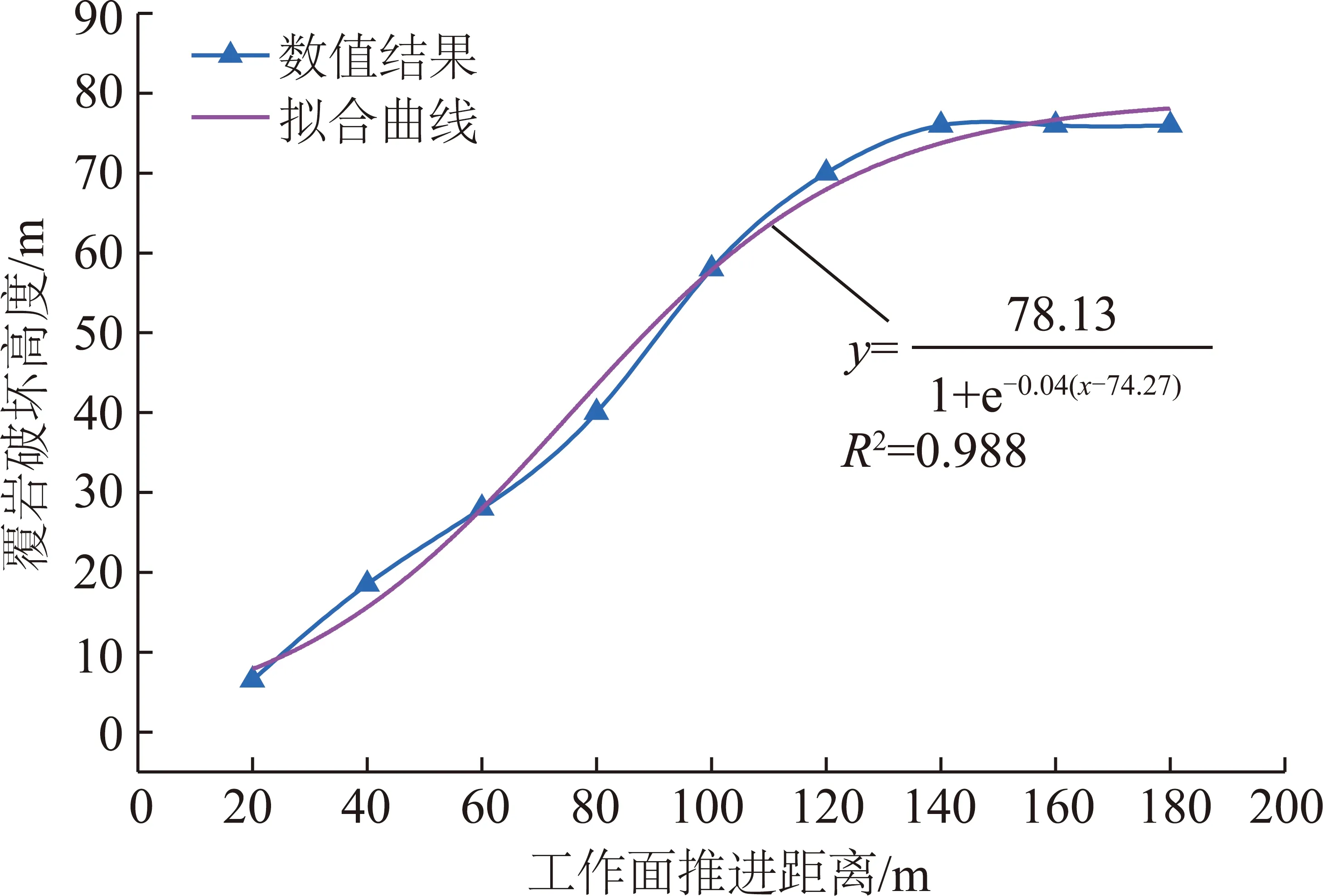

表2 煤岩体及节理力学参数

3.2 数值模拟结果分析

3.2.1 软弱覆岩破坏形态特征

图4为工作面推进不同步距时覆岩运动演化特征。由图4可知,当工作面推进20 m时,由于泥岩、泥砂岩抗拉强度低,煤层开采后直接顶开始发生垮落,覆岩破坏高度约为6.5 m;当工作面推进40 m时,2 m泥岩、4.5 m泥砂岩与7 m泥岩全部垮落充填采空区,垮落带高度为13.5 m,此时裂隙自下而上向泥质粉砂岩顶部迅速发育拓展;当工作面推进60 m时,泥质粉砂岩发生塑性变形,下方部分岩层开始脱离母体充填采空区,此时垮落带高度增长至15 m左右,裂隙继续向上迅速拓展,裂隙带高度约为13 m;此后,随着工作面进一步推进,泥质粉砂岩发生破断下沉运动,致使泥质粉砂岩及其上部岩层内裂隙迅速发育;当工作面推进80 m和100 m时,覆岩破坏高度分别发育至40 m和58 m;当工作面继续推进至120 m时,覆岩运动开始趋于平缓,裂隙发育速度亦随之趋于平缓,覆岩破坏高度约为70 m;工作面推进140 m时,覆岩运动趋于稳定,覆岩破坏高度发育至泥岩(厚度17 m)内部,最终覆岩破坏发育高度稳定在75 m。由图4还可发现,在整个覆岩破裂发展过程中,由于覆岩风化严重,强度低,随采随冒落,关键层(泥质粉砂岩)破断步距小,覆岩整体表现为自下而上的整体塑性破裂,初次来压和周期来压均不明显。

图4 不同推进距离下覆岩破坏演化过程Fig.4 Evolution process of overburden strata failure characteristics at various retreating

3.2.2 软弱覆岩裂隙发育规律分析

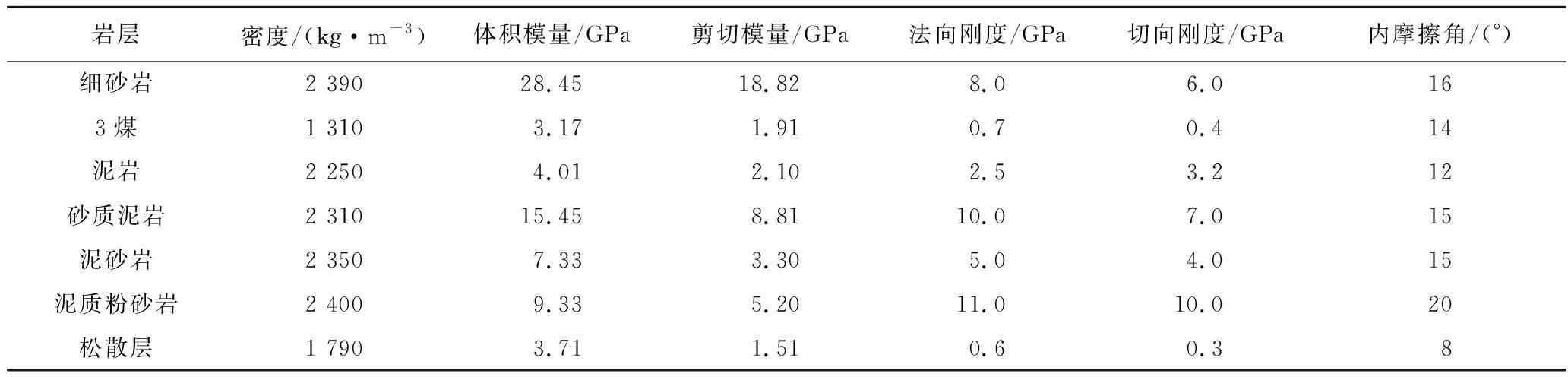

已有研究表明[26],岩层破断运移过程中将产生大量裂隙,可采用岩层内裂隙发育情况描述覆岩破坏高度发育情况。在本文模拟过程中,通过fish语言遍历模型的全部节理接触,动态识别每个节理接触的状态,若接触出现滑移、拉伸破坏,则表明接触出现断裂(图3),即覆岩出现了裂隙[27]。图5为获得的覆岩内裂隙数量变化曲线。

图5 覆岩裂隙数量变化曲线Fig.5 Variation curve of overburden stratum cracks

由图5可知,覆岩裂隙发育过程可划分为3个阶段:缓慢增长阶段、快速增长阶段与稳定平衡阶段,其与顶板岩层运动过程密切相关。随着工作面由开切眼位置开始逐步推进,煤层上方岩层(2 m泥岩、4.5 m泥砂岩、7 m泥岩)由下至上依次逐层垮落,垮落高度逐渐增大,裂隙数量逐渐增长;工作面推进20~40 m时,由于泥质粉砂岩强度相对偏大,未能立即发生大范围塑性破裂,延缓了裂隙的增长,此阶段裂隙数量呈缓慢增长状态;当工作面继续推进40~120 m时,随着推进距离增加,泥质粉砂岩最大水平拉伸应变逐渐达到塑性变形极限而开始发生破裂,泥质粉砂岩连同其上覆软弱岩层共同发生塑性破裂,且推进距离越大,软弱岩层运动范围越大,此阶段裂隙数量呈快速增长状态;当工作面推进120 m后,覆岩裂隙增长数量逐渐趋于稳定;工作面达到充分采动时,新生裂隙与闭合裂隙数量逐渐达到动态平衡,裂隙数量最终稳定在19 000条左右,此时覆岩破坏高度达到最大值。

3.2.3 软弱覆岩破坏高度分析

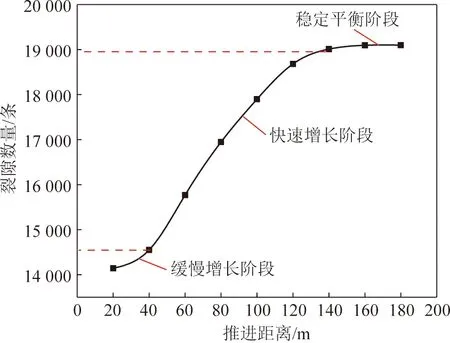

结合覆岩运动形态及裂隙数量演化特征,确定3301工作面覆岩破坏高度动态变化,如图6所示。

由图6可知,覆岩破坏高度呈先缓慢增加后快速增长并最终趋于稳定的变化趋势,最终确定覆岩破坏高度为75 m,其中覆岩破坏高度(Hf)与推进距离(x)的关系可采用slogisticl回归函数关系表征,拟合函数为

(5)

图6 不同开挖步距下覆岩破坏规律Fig.6 Development law of weak overburdenstratum with different excavation distance

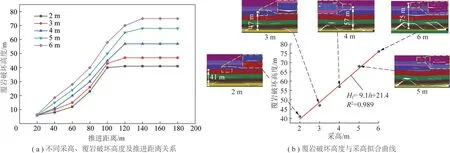

3.3 采高对覆岩破坏高度的影响机制分析

图7为不同采高条件下采场覆岩破坏高度发育变化规律。由图7可知,覆岩破坏高度随采高的增加而增加,当采高为2,3,4,5,6 m时,覆岩破坏高度分别为41,47,57,68,75 m。这是由于在各软弱岩层厚度及力学性质一致条件下,开采高度h的增加使得覆岩中各软弱岩层下部自由空间高度Δn增加,软弱岩层更容易达到破裂力学条件,最终使得软弱岩层破裂高度随之增加。采用不同类型函数对覆岩破坏高度(Hf)与采高(h)关系进行拟合,通过对比相关性系数,最终确定覆岩破坏高度(Hf)与采高(h)成线性增长关系,其关系式为

Hf=9.1h+21.4,R2=0.989

(6)

图7 不同采高下覆岩破坏规律Fig.7 Development law of overburden stratum at various mining heights

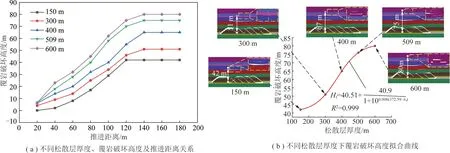

3.4 松散层厚度对覆岩破坏规律的影响机制分析

图8为不同松散层厚度作用下采场覆岩破坏高度发育规律。由图8可知,覆岩破坏高度整体变化呈“S”型曲线变化趋势,依次经历缓慢增长、快速增长与趋于平缓3个阶段。

图8 不同松散层厚度下覆岩破坏高度规律Fig.8 Development failure law of overburden stratum at various alluvium thickness

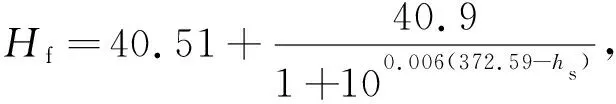

当松散层厚度较小时,松散层载荷作用不明显,覆岩破坏高度增长较为缓慢;随着松散层厚度增加,作用于基岩上方的载荷逐渐增大,加剧了软弱基岩破坏的速度与程度,覆岩破坏高度迅速增加;但当松散层厚度到一定程度后,松散层载荷对软弱基岩具有一定压密作用,进而导致覆岩破坏高度趋于平缓。采用不同类型函数对覆岩破坏高度(Hf)与松散层厚度(hs)关系进行拟合,通过对比相关性系数,最终确定覆岩破坏高度(Hf)与松散层厚度(hs)成指数型增长关系,其表达关系式为

(7)

4 巨厚松散层下软弱覆岩破坏高度实测分析

4.1 探测方法与设备

确定覆岩破坏高度的方法主要有地面钻孔冲洗液漏失量法、井下仰孔分段注水观测法与物探法[28]。其中,地面钻孔冲洗液漏失量法工作量大,而物探法利用岩层电阻率变化判断覆岩破坏高度,易受地质因素影响,误差较大且结果解释具有难度,因此,笔者选用井下仰孔分段注水观测法进行3301工作面覆岩破坏高度的探测。

井下仰孔分段注水观测法通过导高观测仪观测覆岩破坏高度,相比其他方法,具有工程量小、成本低与精度高等优点。导高观测仪由双端堵水器、起胀管路、注水管路、起胀控制台与注水控制台组成,其中双端堵水器由两个起胀气囊和注水探管构成[29]。观测时,先将双端堵水器送至预定位置;通过起胀控制台,对双端堵水器的2个胶囊注气加压,使之处于膨胀状态并与围岩紧密接触,完成孔段封堵;最后操作注水控制台对分隔出的钻孔进行带压注水,持续观测钻孔内的注水漏失量,进而确定该段岩层的裂隙发育情况。

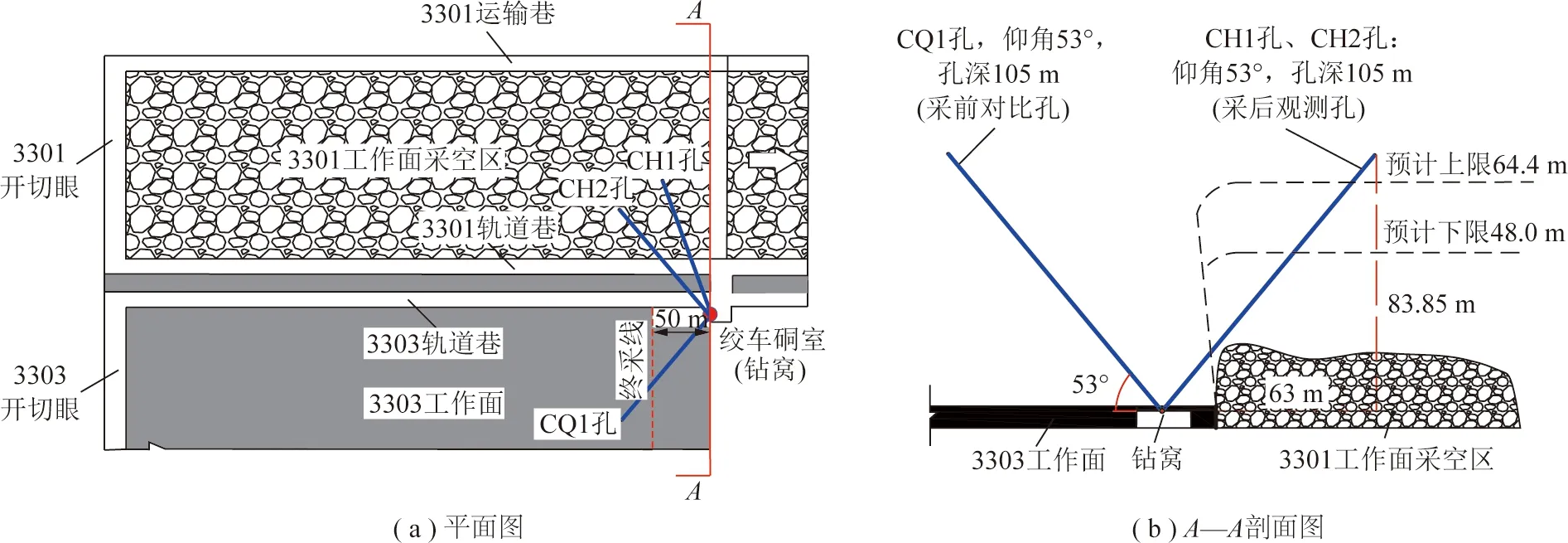

4.2 探测方案设计

观测过程中,在工作面回采前,向工作面上方布置一个仰斜采前钻孔(CQ1),用于探测工作面采前原生裂隙发育情况;工作面开采并达到充分采动后,再次布置仰斜采后钻孔(CH1,CH2),用于探测工作面采后裂隙发育情况。

根据3301工作面实际开采状况,具体探测方案如图9所示。由于现场条件限制,现场进行探测时3301工作面近于推采结束,不具备采前观测条件,故将采前孔CQ1布置在与3301工作面地质条件相似的3303工作面上方岩层内。采前钻孔(CQ1)与采后钻孔(CH1,CH2)均在同一钻场内施工,探测钻场位于3303工作面轨道巷,考虑到岩性、推采速度、开采高度等因素,探测工作应在3301工作面回采结束后60~120 d内进行。

图9 观测钻孔布置平、剖面Fig.9 Layout plane and section of observation boreholes

在现场探测过程中,采用上行观测方法,根据表1计算软弱覆岩破裂范围,确定钻孔施工参数见表3。

探测钻孔仰角为53°,钻孔深度设计为105 m,钻孔直径94 mm,由此可观测到顶板最大垂直高度83.85 m、最大水平距离63 m内的裂隙状况,同时可避开垮落带垮落岩石的影响。

在实际观测过程中,自钻孔深度46 m(垂深36.7 m)开始进行注水漏失量观测,双端堵水胶囊起胀压力为0.5~0.6 MPa,杆内注水压力为0.1 MPa,封堵段长度为1 m,井下探测如图10所示。钻孔注水观测顺序为CH2→CQ1→CH1,在实际钻孔过程中,CH2,CQ1钻孔观测过程较为顺利,能够有效反映覆岩裂隙发育规律,但CH1钻孔过程中出现严重塌孔、卡钻等问题,后尝试在附近区域进行钻孔观测,多次尝试仍不成功,因而,笔者仅采用CQ1,CH2钻孔数据进行分析。

4.3 实测结果分析

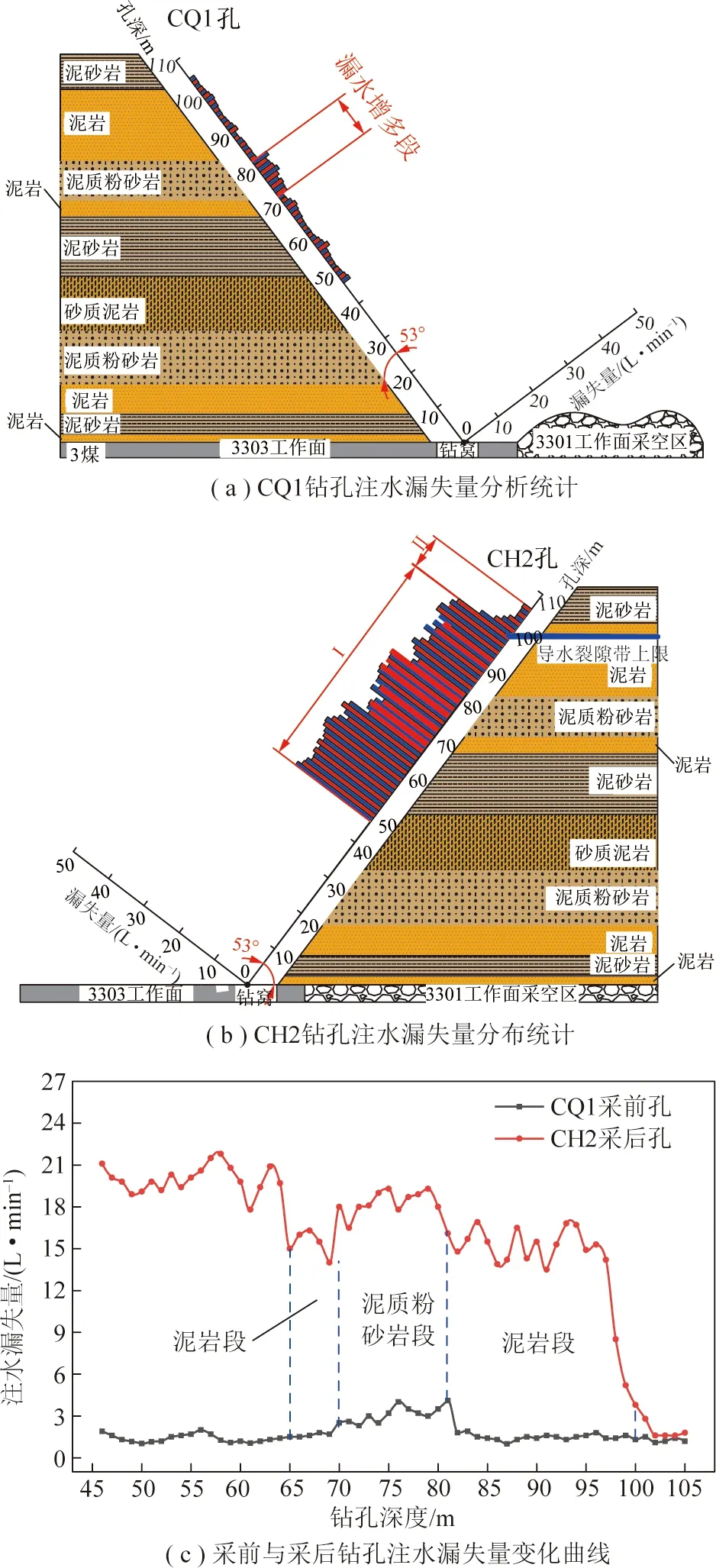

将CQ1与CH2钻孔分段注水漏失量数据及岩层柱状图绘制到图中,分析注水漏失量变化规律,最终确定覆岩破坏高度,图11是钻孔注水漏失量分布统计图及变化曲线。

由图11(a)可知,工作面覆岩未受到开采扰动时,CQ1采前孔注水漏失量总体保持稳定,漏失量为1.0~4.1 L/min,平均值1.7 L/min。根据注水漏失量变化情况,CQ1孔存在注水漏失量大小不一的现象,其中在70~81 m孔段内(岩性为泥质粉砂岩)注水漏失量相比其他孔段较大,平均值约为3.1 L/min,这是由于该范围内主要为泥质胶结的粉砂岩岩层,相对于泥岩、泥砂岩,其强度偏大、原生裂隙较为发育,弥合性较差,因而漏失量较大。总体来看,顶板岩层仅存在少量裂隙,裂隙整体不发育,原岩结构较为完整。

图11 钻孔注水漏失量统计变化Fig.11 Statistical of water injection leakage in borehole

由图11(b)可知,沿孔深方向各测段漏失量存在明显的分区现象,即I区和II区。其中I区对应孔深46~98 m,该区域所测得孔段注水漏失量均较大,为8.5~21.8 L/min,平均值为17.5 L/min,明显高于采前孔CQ1注水漏失量,局部孔段正常封堵后孔口淋水大,说明此区域各孔段围岩裂隙较发育,且在一定范围内裂隙相互贯通,由此可以判定I区属于覆岩破坏区;Ⅱ区对应孔深98~105 m,此区域各孔段漏失量相比于Ⅰ区明显减小,范围为1.6~5.2 L/min,平均值为2.6 L/min,与该孔段CQ1钻孔漏失量基本相同,说明此区域各孔段围岩无裂隙或存在较少原生裂隙,覆岩已进入弯曲下沉带。

图11(c)为回采前后钻孔漏失量变化曲线。由图11(c)可知,工作面回采前,由于覆岩未受到采动影响,裂隙不发育,CQ1钻孔注水漏失量较小,平均约为1.7 L/min;工作面回采后,上覆软弱岩层受到采动影响,岩层开始运动并产生大量裂隙,CH2钻孔注水漏失量大幅度增加,平均约为15.7 L/min,漏失量增长比为9.2。由图11(c)还可发现,CH2孔段65~70 m内钻孔漏失量明显低于其他孔段,这是由于孔段范围内主要为风氧化带泥岩,其性质较为软弱,裂隙弥合速度较快,能够有效抑制裂隙发育。钻孔深度78 m之外仍有厚度较大的泥岩、泥砂岩存在,但实测漏失量较小。这是由于:① 在覆岩运移过程中,由于下部已垮落覆岩的充填作用,覆岩层位越高,其自由运动空间越小,裂隙发育越缓和;② 风氧化带泥岩、泥砂岩内黏土矿物含量高,浸水泥化程度较高,渗透能力差,呈现出较强的隔水性能,具有阻止和抑制裂隙发展。上述2个因素共同作用,使得78 m以上泥岩和泥砂岩裂隙发育减少,不能贯穿形成导水裂隙带。

综上分析可知,3301工作面现场实测覆岩破坏发育至泥岩岩层内,高度为78 m,与理论分析、数值模拟计算结果基本一致。

5 工作面开采实践

5.1 工作面涌水量实测分析

由地质水文资料可知,3301工作面开采主要受到风氧化带基岩含水层、新近系松散孔隙承压水(三含)的影响,其他含水层距离煤层较远,不会对工作面造成影响。

3煤层风氧化带基岩含水层,位于煤层上方35.7~47.2 m,单位涌水量0.014 1 L/(s·m),位于覆岩破坏高度之内,是3301工作面涌水的主要来源。考虑到该含水层富水性弱且无供给,在实际生产过程中,通过采取超前疏放水措施,取得了较好的疏放效果,未对工作面开采造成影响。

新近系下段含水层(三含),位于煤层上方82.6~89.9 m,单位涌水量0.131 7 L/(s·m),弱-中等富水,属于松散孔隙承压水;自开切眼45 m范围内,上覆基岩较薄,可能导通该承压含水层,诱发突水、溃沙灾害性事故。在实际生产过程中,3301工作面初采阶段加强疏放水强度,延长疏放水时间,最大限度疏降含水层厚度,同时将工作面采高降低至4.0 m,从而消除了突水溃砂发生的动力源和路径,有效保障了初采阶段的生产安全。

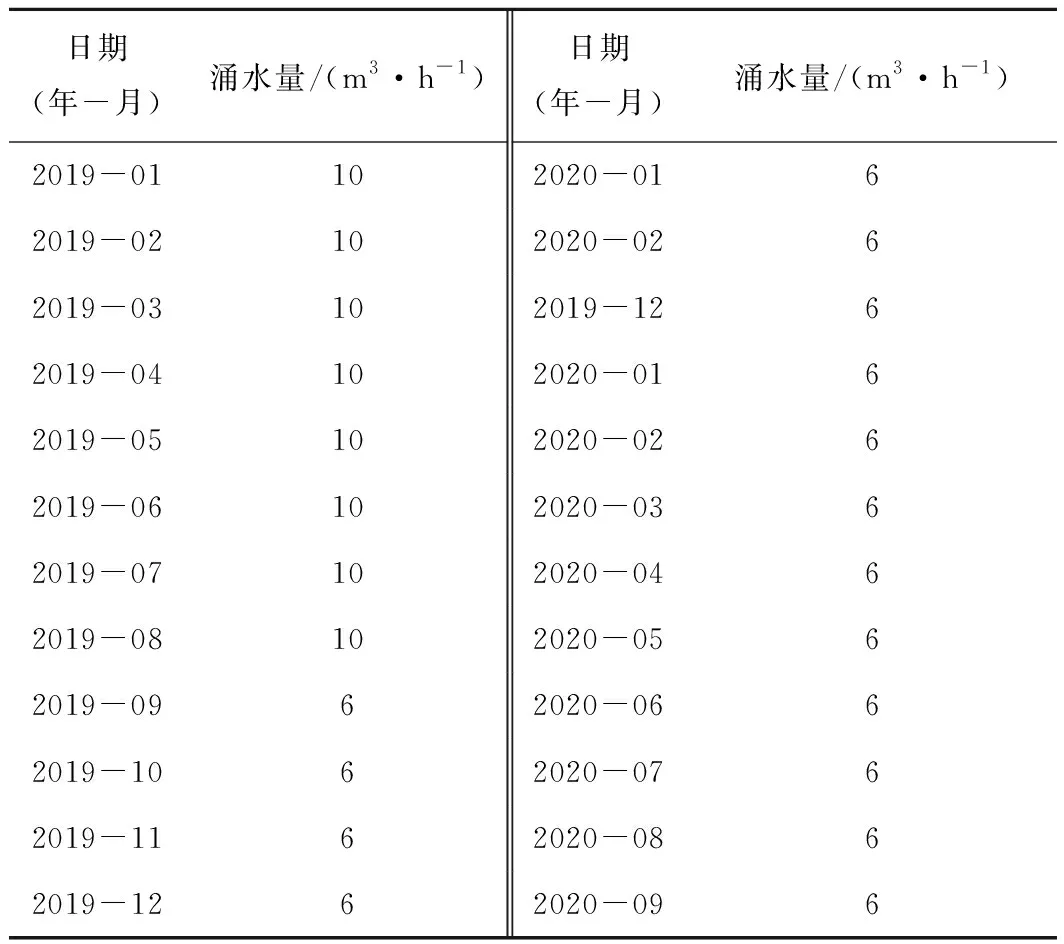

自2018年10月回采至2020年9月回采结束,3301工作面最大涌水量为10 m3/h,最小涌水量为6 m3/h,涌水量整体较小且变化不大,见表4;在基岩较薄区域,未见流沙涌出。由此表明,3301工作面涌水主要来自顶板砂岩水、未引起新近系下段含水层突水,即覆岩破坏高度位于两含水层之间(<82.6),证实了本文分析结论的正确性。

表4 3301工作面顶板涌水量统计

5.2 工作面矿压规律分析

3301工作面推进过程中,对液压支架工作阻力开展了实测工作,监测日期为2019-06-02—2019-12-23,采用YHY.60型压力分站进行监测。在3301工作面推采期间,液压支架一直保持较高的工作阻力,平均工作阻力为11 766 kN/架,为额定工作阻力的90.51%,支架工作阻力一直处于较高状态,工作阻力变化范围相对不大。上述矿压显现的原因在于,基岩软弱、强度低且上覆松散层载荷高,造成覆岩关键层破断步距小,来压显现程度不突出;加之关键层破断形成的结构承载能力差,绝大部分载荷全部作用到支架上,造成了液压支架压力较大。现场实测矿压数据及矿压规律与数值分析结果较为符合,侧面反映了数值模拟效果的准确性。

6 结 论

(1)阐明了巨厚松散层下软弱覆岩破坏演化力学过程,明确了巨厚松散层、软弱基岩及两者联动演化对覆岩破坏的综合影响机制,并考虑软弱岩层塑性破裂特征,提出了基于极限拉伸应变的软弱覆岩破坏高度计算方法。

(2)巨厚松散层下软弱覆岩破坏演化依次经历缓慢增长阶段、快速增长阶段与稳定平衡阶段,覆岩破坏高度与采高呈线性增长关系,与松散层厚度呈指数函数关系,基于回归分析理论拟合出了相应的数学表达式。

(3)井下仰孔分段注水观测现场探测表明,试验工作面覆岩破坏高度为78 m,为采高的13倍,发育至弥合性较强的泥岩岩层内,并基于工作面水害危险性分析、涌水量规律及采场矿压规律,对理论分析和数值模拟结果进行了验证分析。