机械反包成型方式引起的全钢子午线轮胎胎侧实鼓问题研究

2023-01-03尤兆鑫葛莹车相吉周平

尤兆鑫 ,葛莹 ,车相吉 ,周平

(1.泰克国际(上海)技术橡胶有限公司,上海 松江区 201600;2.东营菱智机械设备有限公司,山东 东营 257000;3.苏州优科豪马轮胎有限公司,江苏 苏州市 215151)

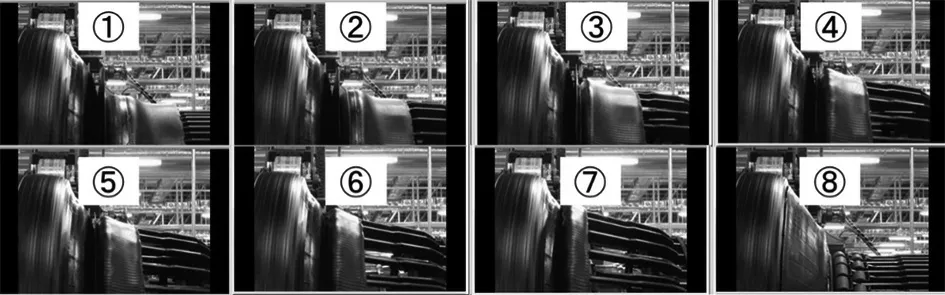

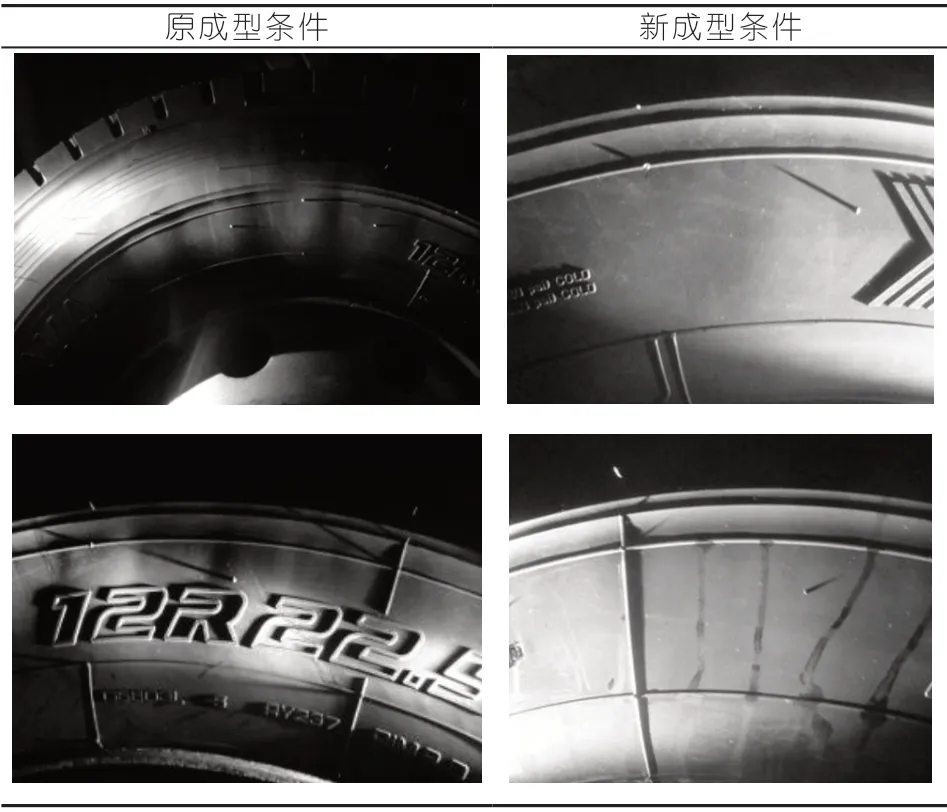

部分卡客车轮胎在充气状态下胎侧呈现出从轮辋开始周向放射状凹凸不平的现象,这种现象在市场行业内被称之为“实鼓”(如下图1)。出现这种轮胎多发于用机械鼓成型机进行反包的成型机,本文着重探讨这种凹凸的成因。

图1 胎侧凹凸(实鼓照片)

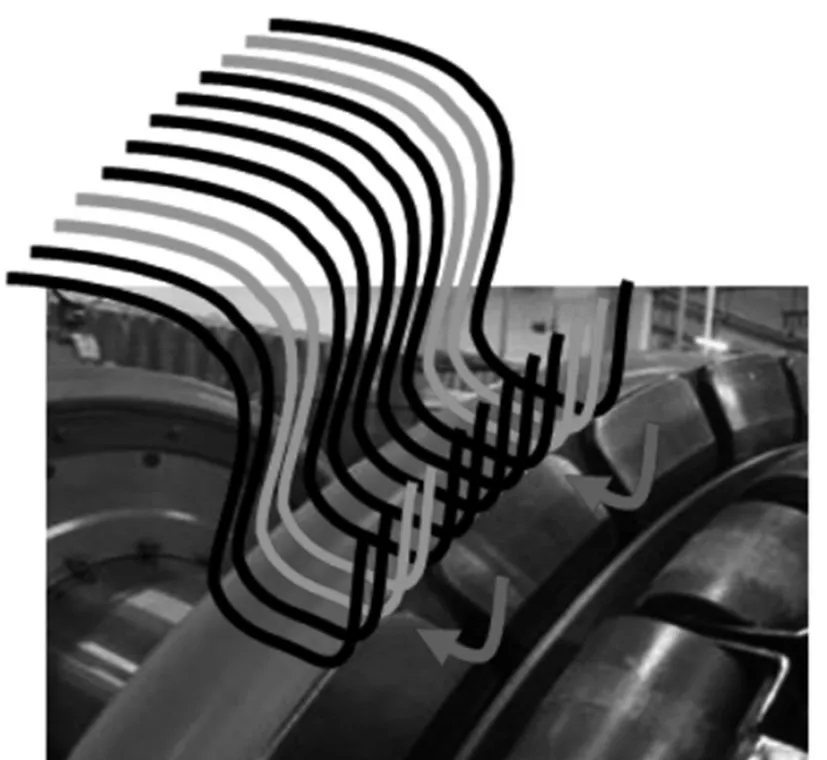

一般认为,这种凹凸的成因是由于机械反包时因为机械反包杆放射性的扩张方向且对胎侧进行周方向上的扩张引起的,如下图2所示(反包顺序18)。

图2 机械反包的示意照片

在机械反包杆前端的滑轮上升的时候,力量要同时施加在胎侧,三角胶以及胎圈位置,特别是带有较多的补强层材料结构的轮胎在生产的时候,胎圈位置的刚性非常强,且由于反包杆的上倾角在初始阶段较小的原因(如图3),会导致此时主轴上的机械推力F主要分化为直接压在胎体上压力f,而没有足够力抬起反包机械杆,所以在此处为导致反包杆对生胎的胎圈位置压力过大,形成并比较大的压痕(如图4)。

图3 反包杆的示意图

图4 生胎的表面照片

以上的这个问题,通过轮胎结构的变更,补强层结构的变更可以优化,但是表面凹凸实鼓的问题是否只有反包杆这一个诱因,需要重新进行探讨。

1 凹凸其他诱因分析

1.1 实鼓轮胎的检测

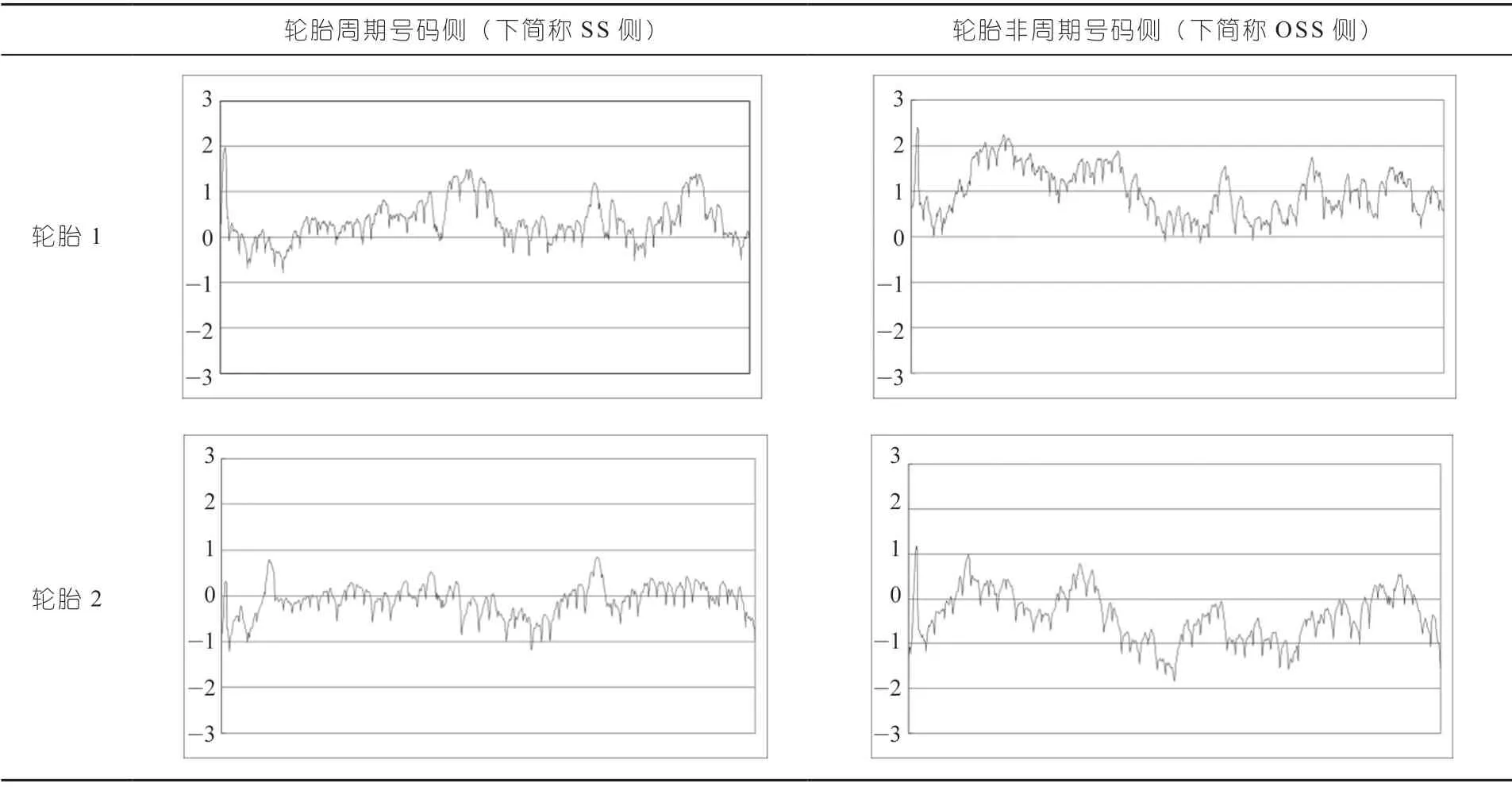

为了收集轮胎实际表面的凹凸情况,并且能将此现象数字化,对实鼓轮胎的胎侧位置的凹凸使用相位检测仪进行了检测,检测结果如图5,图6所示。

图5 胎肩位置检测结果

图6 胎圈位置检测结果

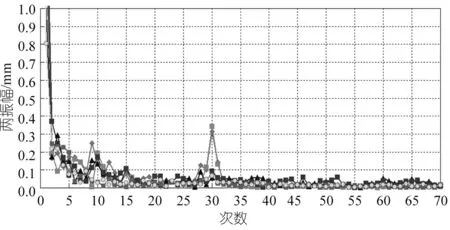

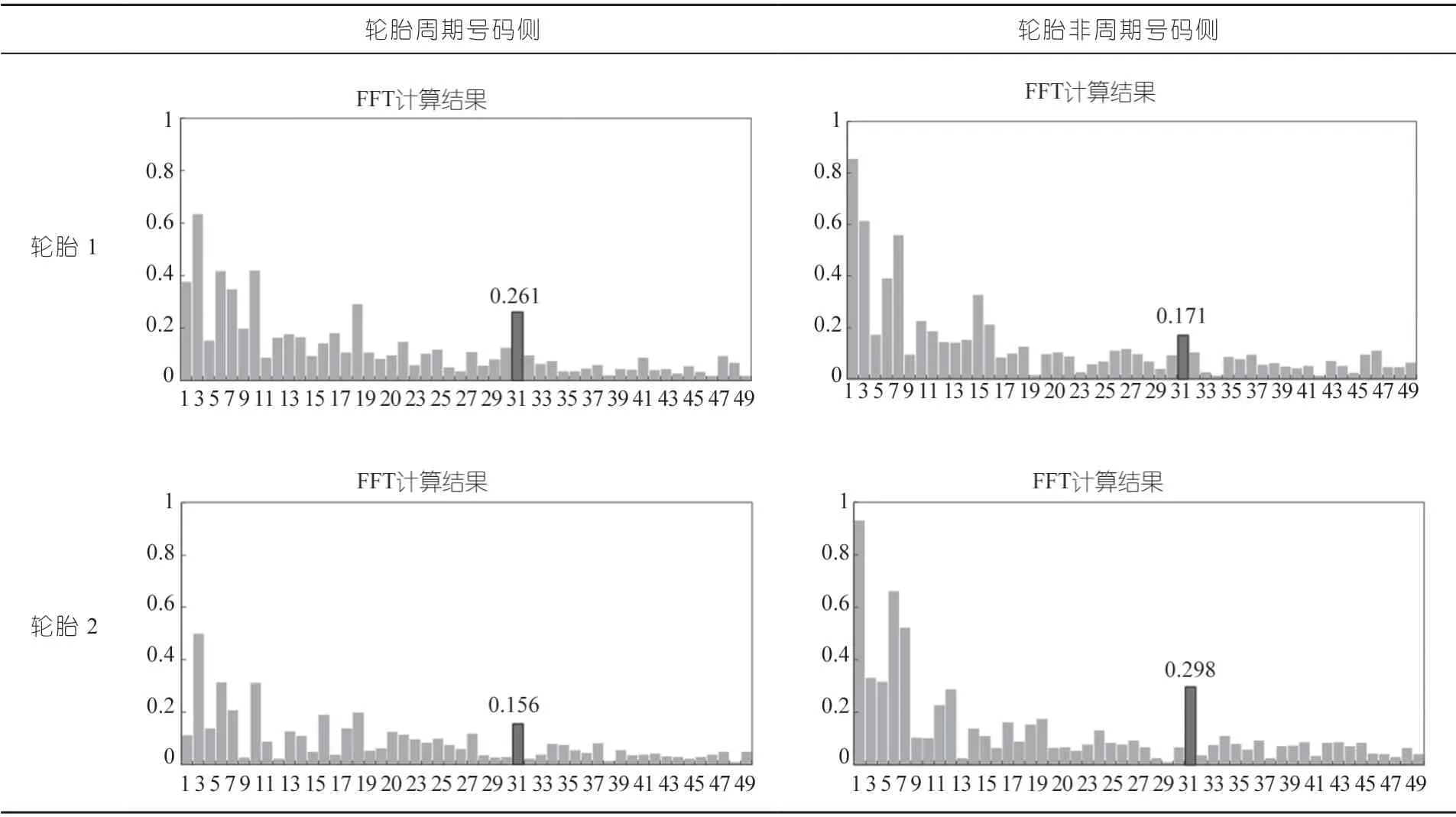

从上图可以看出周向上出现了一定的规律性的起伏,且在胎圈位置上这种规律性的起伏现象会更加明显。为了找到这种起伏的周期规律,对图6的原始波形使用傅里叶计算(FFT)以快速区分出原始波形的周期性区间,通过计算发现在30 次周期内出现了异常的峰值如见图7所示。

图7 实鼓轮胎胎侧相位波形的FFT 计算结果

1.2 30 次波形的成因探讨

目前该文使用的机械反包式成型机的反包杆为长短杆间隔分布,单侧长杆30 根,短杆30 根;左右位置一致(如图8),所以有很大程度上可以怀疑此30次成分是因为反包杆的原因造成的。

图8 单侧机械反包成型鼓

为了确定成因,首先对硫化前的完成品生胎在成型机上使用相位仪,对实鼓严重的相对应位置进行测量:

以下为相位仪采样条件:

(1)生胎旋转速度:5 rpm;

(2)采样速度:100 点/ 分。

采样结果见表1。

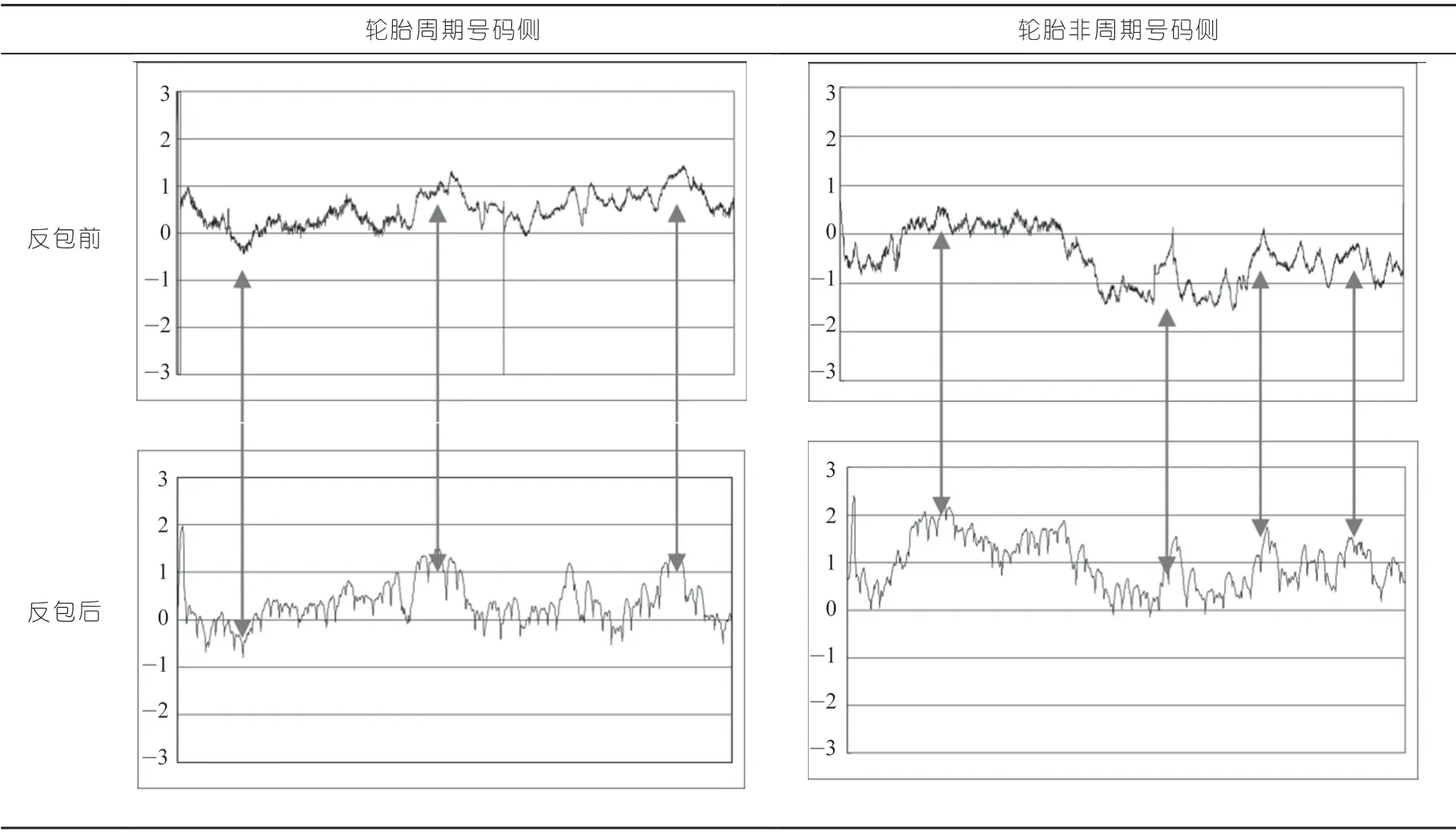

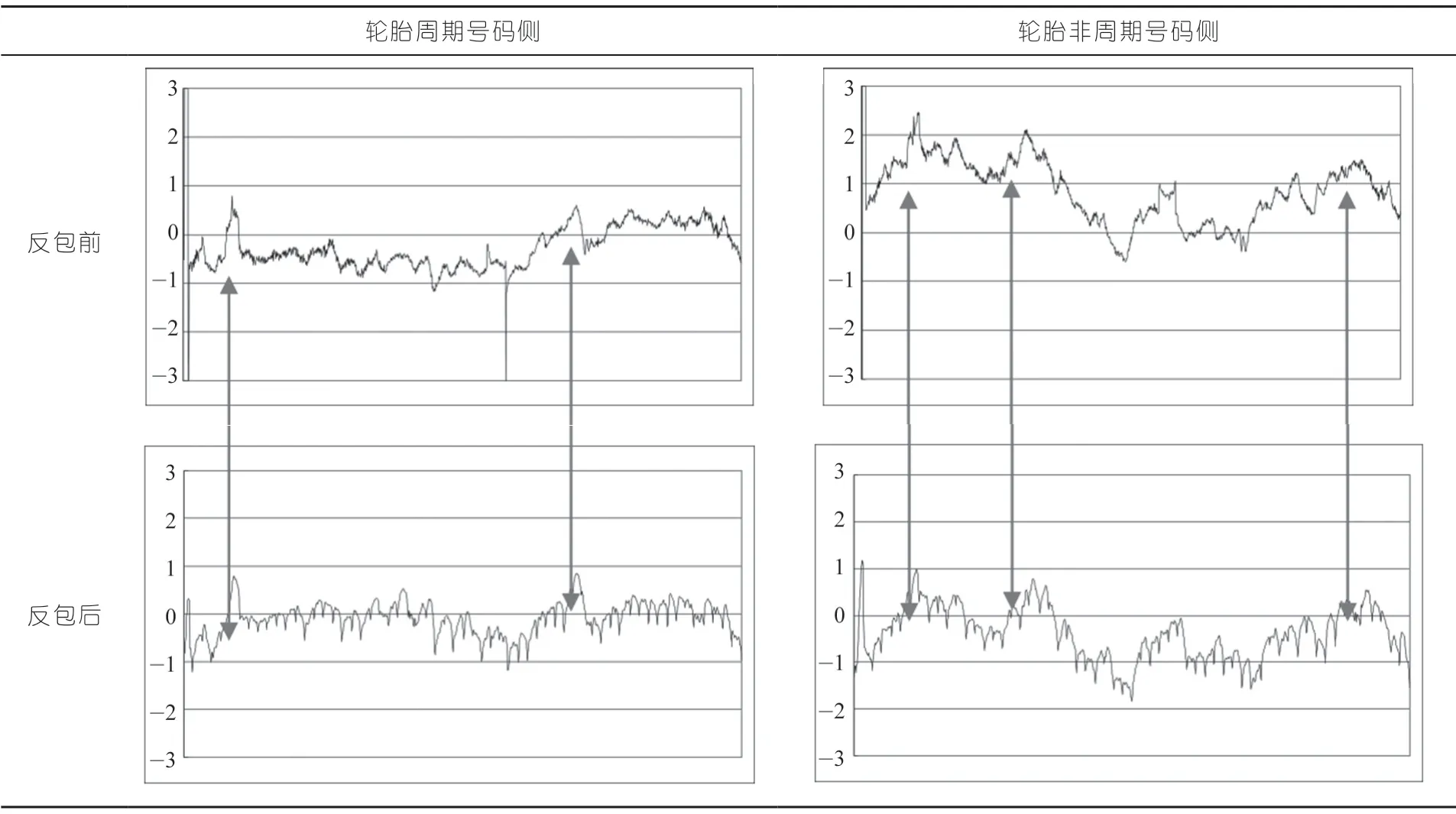

可以从表1的波形中发现发现了在机械反包杆反包后,生胎的胎侧上随即出现了规律性的凹凸,结合生胎的外观(参照图4),可以判断在硫化之前,30次成分已经形成。利用表1中所得到的波形,进行了傅里叶计算后得出:

表1 完成品生胎充气状态下的胎侧凹凸波形

考虑如果单纯是胎侧在反包过程中导致的厚度差异,后续的硫化中过程中因为有橡胶的流动,应该对于此差异有一定的补偿,但是对比硫化前后30 次成分的大小来看,整个硫化过程影响很小(对比表2和图7),这就非常让人怀疑还有其他的原因会导致此类凹凸的发生。

表2 完成品生胎充气状态下的胎侧凹凸波形傅里叶计算结果(1H~50H)

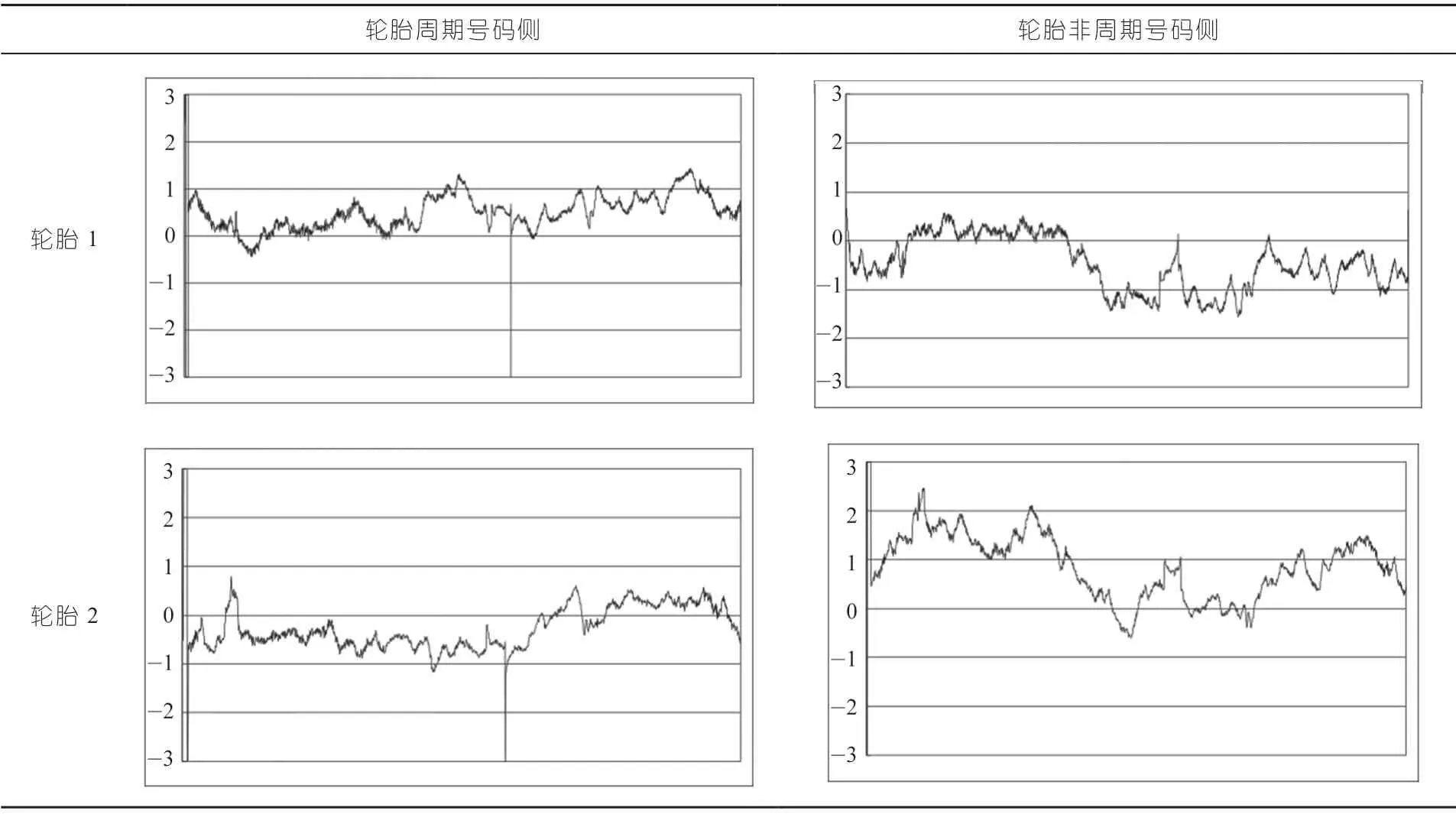

因此,计划重新对反包前的生胎进行表面的相位测量(即相位检测点在充气状态下的胎体钢丝帘布上的实鼓严重的相应位置上),得到的原始波形如表3。

因为受到胎体帘布中的钢丝起伏的凹凸影响,解析出的杂波比较多,但是在比较反包前后的原始波形我们可以看到,在反包前,表1中出现的部分特征峰在表3中已经出现,具体见表4,表5。

表3 未反包生胎充气状态下的胎体帘布相应位置凹凸波形

在表4和表5中出现的特征峰的吻合现象,可以推测怀疑是否在反包前就已经形成了规律性的30 次成分。

表4 测试生胎1 成型未反包充气状态下的胎体帘布的相位波形 vs 反包后生胎胎侧相应位置的相位波形(红色箭头示意特征峰位置)

表5 测试生胎2 成型未反包充气状态下的胎体帘布的相位波形 vs 反包后生胎胎侧相应位置的相位波形(红色箭头示意特征峰位置)

因为反包前的杂波较多,需要对原始波形进行滤波后(除去胎体帘布钢丝的间隔影响)进行傅里叶计算,得到的结果如表6。

从表6中可以看出,在反包前,规律性的30 次成分已经形成。

表6 未反包生胎充气状态下的胎体帘布相应位置凹凸傅里叶计算结果(1~50H)

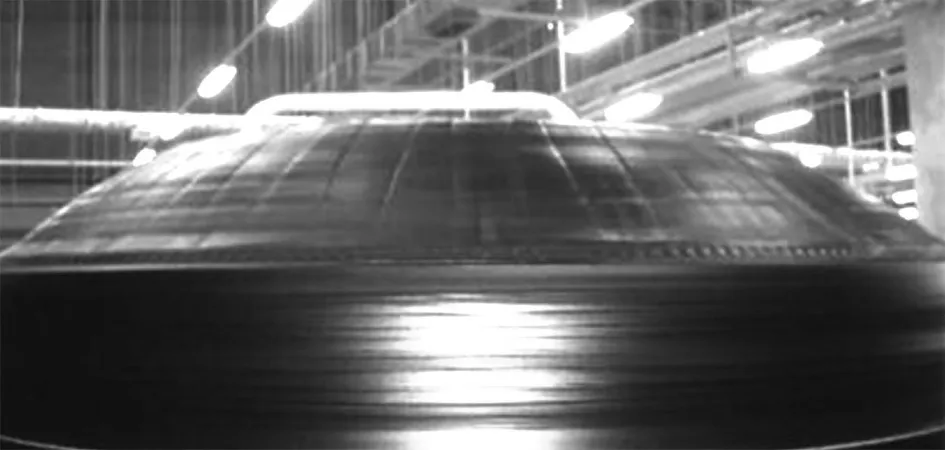

因为此时反包机械杆并没有开始动作,所以一定有其他的影响因子存在,且此因子的机械部分也呈周方向上30 次均匀或者接近均匀分布。同时,胎体帘布上出现了规律性的周期变化的,可以推测生胎胎体帘线的内缘尺寸(平宽)发生了变化,为了验证这一推测,对轮胎进行了周向上的解剖,从解剖结果上看,钢丝反包端点的位置上的确存在有周向上的波浪状现象(图9)。

图9 轮胎硫化解剖照片

优先确认并排除以下问题:

(1)胎体帘布的裁切有没有发生规律性的裁切宽窄问题。

(2)成型机的贴合时有没有规律性的偏心或者拉伸。

(3)钢丝圈受取以及成型鼓受取时有没有规律性的嵌合不良(一般来说,嵌合不良会引起1~4 H 的波形异常)。

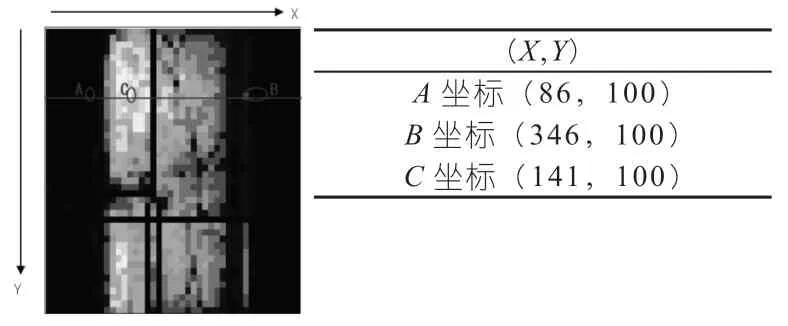

在排除以上问题后,推测,在胎圈受取嵌合后,胎体充气的过程中,出现了胎圈底部的胎体钢丝抽动的现象;进一步发现,胎圈锁块呈单侧30 块周向分布,这就吻合了之前的推定,针对胎圈锁需要进行进一步的调查。

1.3 胎圈锁上位置压力差测试

由于胎体钢丝的内缘尺寸(平宽)在周向上出现了规律性的变化,在排除了其他异常的情况下,目前可以判断生胎体在反包前,因为胎体内部充气且胎圈锁块位置出现了周方向上的压力差,压力低的位置和压力高的位置抽动量存在差异(如图10所示,处于胎圈锁块空隙处的钢丝(绿色)在充气时,会沿着红色箭头方向出现抽动,且抽动量要比黑色钢丝大),从而在反包前就在外侧胎体上出现了规律性的凹凸,即在反包前就形成了30 次成分的问题。

图10 胎体钢丝分布示意图

1.3.1 对胎圈锁块位置的锁力进行检测

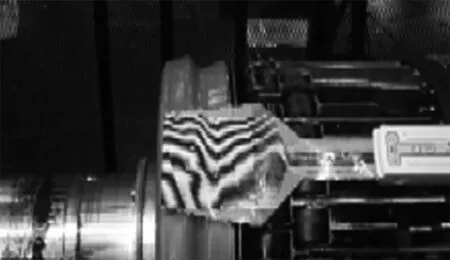

(1)检测仪器:胶片式压力传感仪(品牌:ARBROWN)。

(2)检测方法:如图11。

图11 检测方法示意图

1.3.2 使用三种轮胎胎圈位置结构分别进行测量

(1)1M :1 层金属补强(SRF)。

(2)1M1N :1 层金属补强(SRF)+1 层尼龙补强层(NRF)。

(3)1M2N :1 层金属补强(SRF)+2 层尼龙补强层(NRF)。

1.3.3 成型条件:

胎圈锁压力检测条件见表7。

表7 胎圈锁压力检测条件

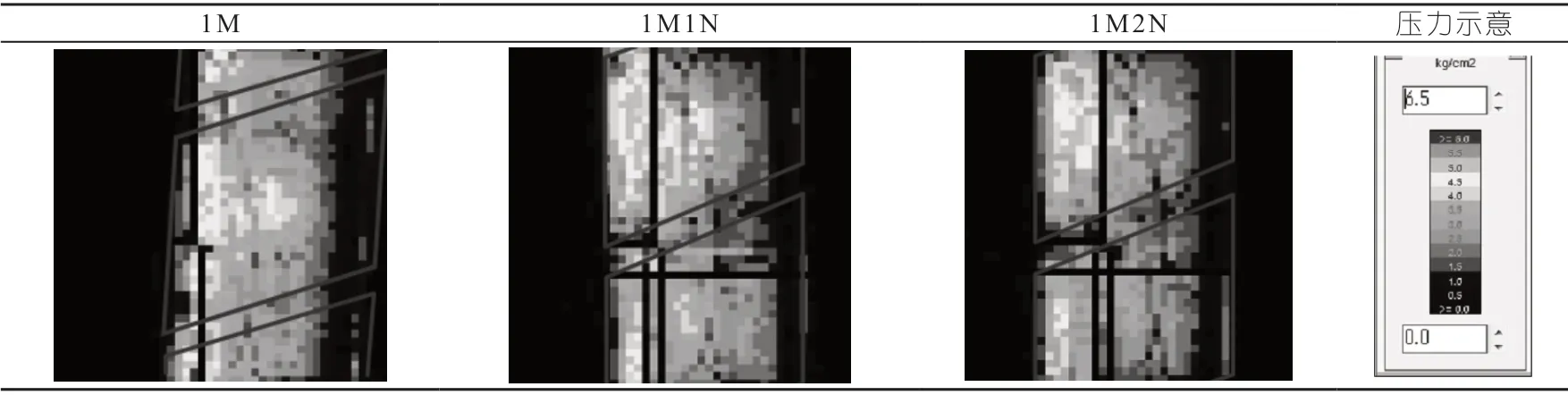

1.3.4 检测结果

表8为直接测压结果,红色的线框为胎圈锁块的外缘边界示意(测量时轮胎未充气)。

表8 胎圈所压力测量结果

1.3.5 结果分析

(1)胎圈锁径方向压力高点确认可知,径方向上,压力最高点为断面上的C点(见表9,图12)。

图12 胎圈锁块胶圈断面图

表9 径方向压力分布坐标

(2)跟据图8,进行周方向测量结果比较可知:

a.胎圈锁在0.75 MPa 压力下高点压力为5.5 kgf/cm2,位置在锁块中央的C点处。

b.胎圈锁在0.75 MPa 压力下低点为1.0 kgf/cm2,位置在锁块间隙处。

c.跟据轮胎胎圈的结构不同,压力的不均性也存在差异,跟据不均匀的结果由大到小排列为。

1M>1M1N>1M2N;即补强层越多,锁块锁力分布差异越大

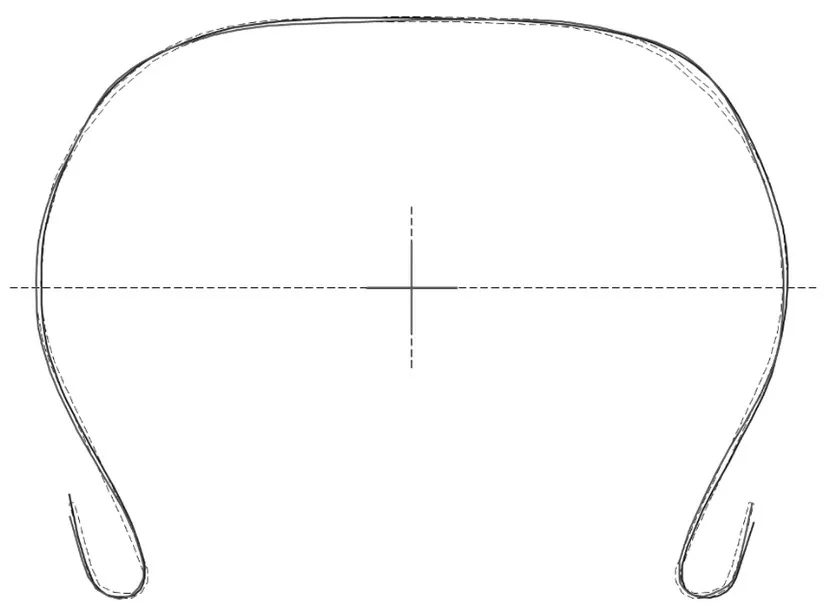

(3)将成型生胎锁止后充气到指定压力,然后将平宽放大到极限位置,随着时间的推移,可以逐渐看到胎体上出现了很明显的凹凸,如图13极限位置测试。

图13 拉开胎圈锁,充气并放置一段时间后胎体上出现的凹凸

经过轮胎断面分析(将切割面且在实鼓的高点和低点)后,确认胎体的内缘走向(图14),实际凹凸位置的钢丝内缘(胎圈到胎圈)的长度值的确存在差异(表10),凸点位置的钢丝长度的确要略大于凹点位置。

图14 成品轮胎胎体钢丝内缘走向(红色:实鼓凹点位置的钢丝走向;蓝色:实鼓凸点位置的钢丝走向)

表10 凹凸点成品轮胎断面钢丝内缘尺寸

由上面的实验可以得出结论,轮胎实鼓是在成型阶段产生的,其产生的原因不单单因为机械反包杆在反包时引起。

在反包前,由于胎圈锁块的压力不均衡,引起钢丝圈底部的受力差异,导致胎体钢丝发生抽动的抽动量的不一致,而进一步导致胎体钢丝的内缘尺寸发生周期性波动也是导致轮胎出现实鼓的原因之一。

2 解决实鼓问题

成型条件的优化

2.1 影响因素的确认

以上述实验结果为基础,在成型设备不做变动的基础上,尝试找出最佳的生产条件。

2.1.1 选定下列实验条件进行单因子对比实验:

条件1 测试理由

考虑到生胎在成型过程中在成型机上在不同阶段有不同的设定充气压力,而反包时间点的充气压力时支撑反包动作,给生胎体以刚性的条件。

由表11可以看出单因子条件1 : 反包动作时,内压和30 次的凹凸成分成反比。

表11 反包时内压压力对30 次成分的影响

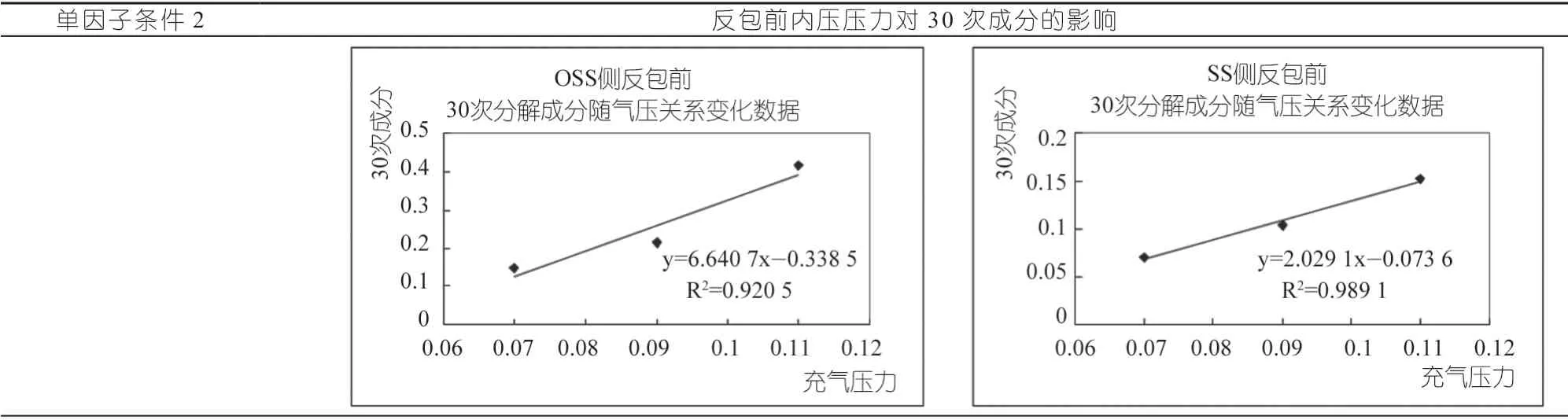

2.1.2 条件2 测试理由

如前文所述,内压越大,可能发生的钢丝不稳定抽动越大(推测),会直接影响到30 次成分。

由表12可以看出单因子条件2 中30 次成分随反包前充气气压升高有逐渐恶化的趋势。推测在充气过程中,钢丝的抽动会随着内压的增大逐步增大。

表12 反包前内压压力对30 次成分的影响

2.1.3 条件3 测试理由

如前文所述,生胎反包时,平宽设定决定了反包杆的抬杆角度,同时影响了反包杆在胎侧上的横向分力。

由表13可以看出单因子条件3 :

表13 平宽设定的影响

(1)反包前,平宽设定越大,30 次成分有变大的倾向。

(2)反包时,平宽设定越大,30 次成分有变小的倾向。

(3)平宽设定放大后,反包杆的影响成分有逐渐变小的倾向。

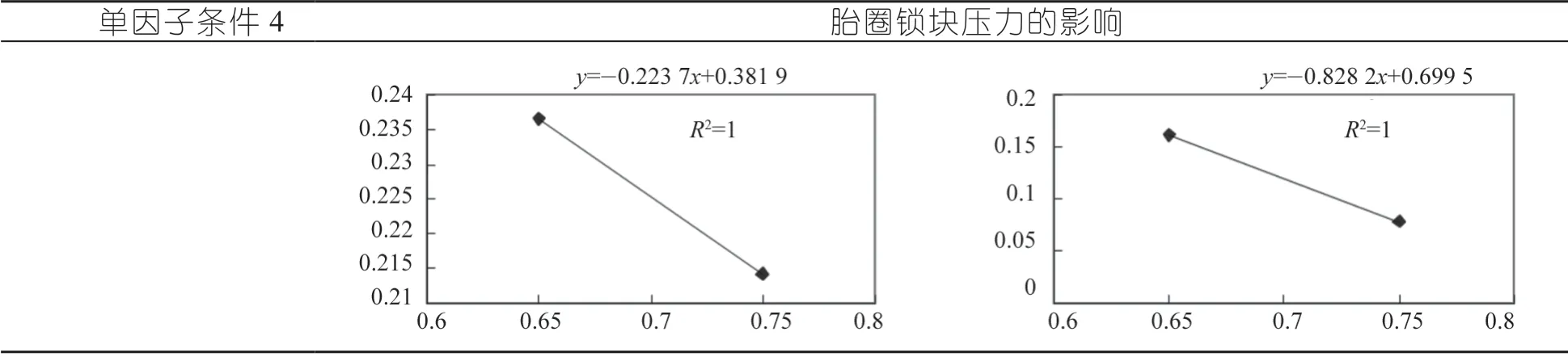

2.1.4 条件4 测试理由

胎圈锁块是直接接触轮胎钢丝圈底部,锁住钢丝的位置。之前在压力测试环节使用的压力是0.75 MPa,但是需要验证压力对30 次成分是否存在影响。

由表14可以看出单因子条件4:

表14 胎圈锁块压力的影响

胎圈锁块的压力越大,30 次成分有向好的趋势。

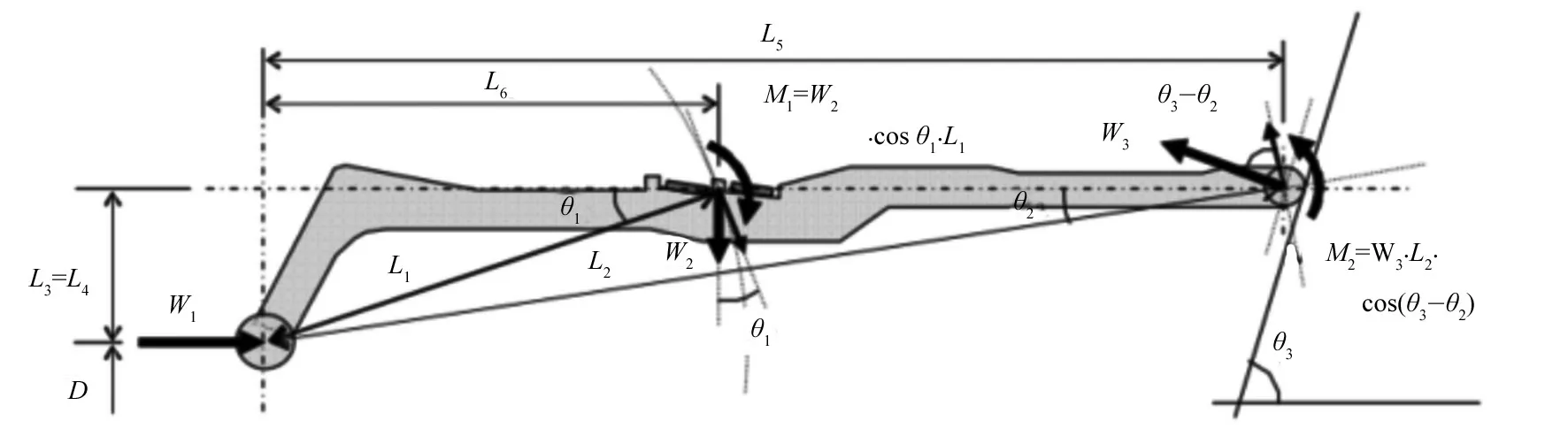

2.2 多因子交叉实验

跟据上述结果,拟进行多因子2 阶实验确认是否可以优化现在的成型条件。

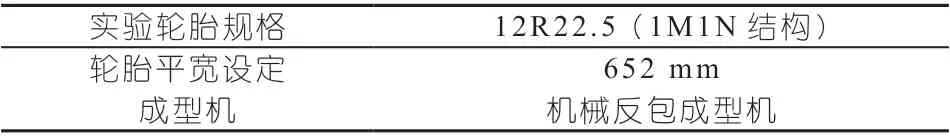

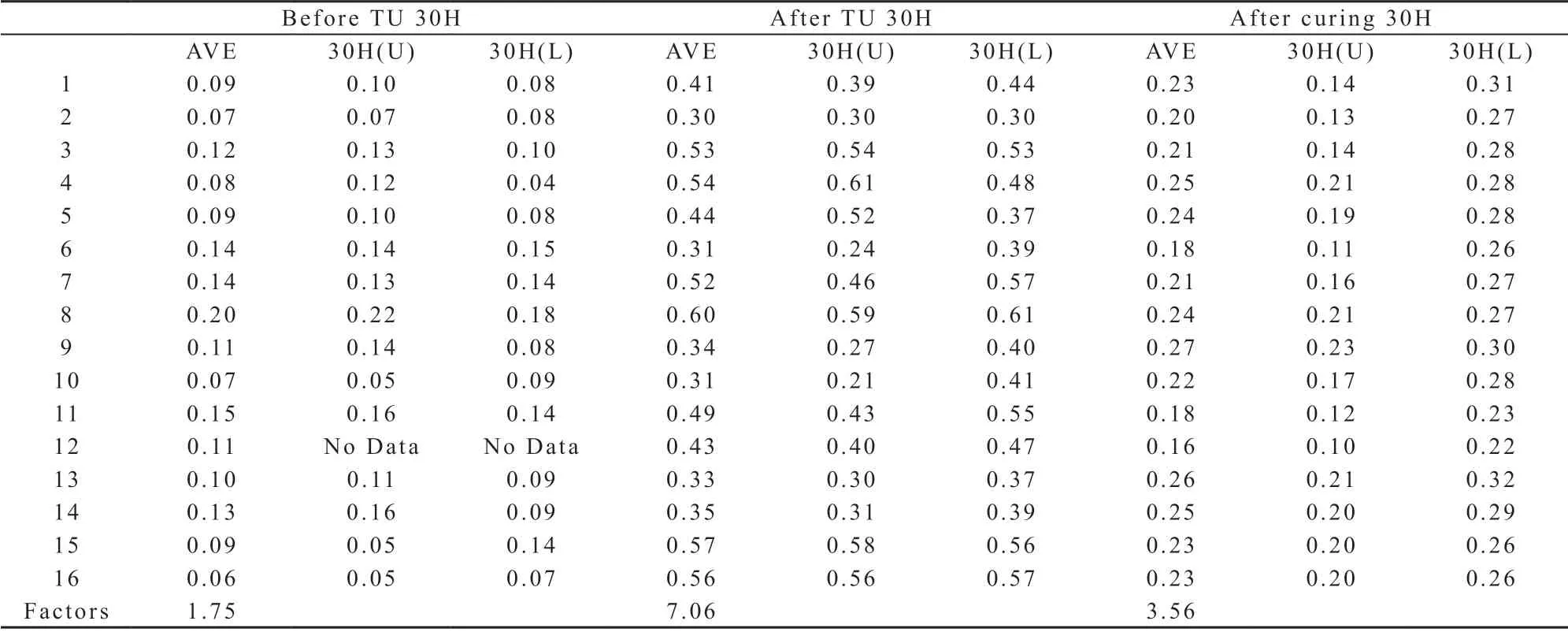

2.2.1 实验条件

拟进行的多因子实验为 L16 实验,交互为215,实验设定为表15。

表15 实验基础信息

实验因子和2 阶条件设定如表16,表17。

表16 2 阶因子表

表17 L16(215)实验计划表

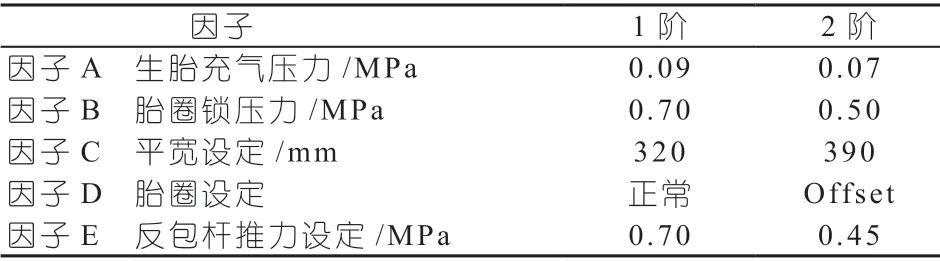

2.2.2 实验结果分析

表18为略去实际波形计算,只汇总傅里叶计算后的30 次成分结果 (单位:mm)。

表18 215 实验结果

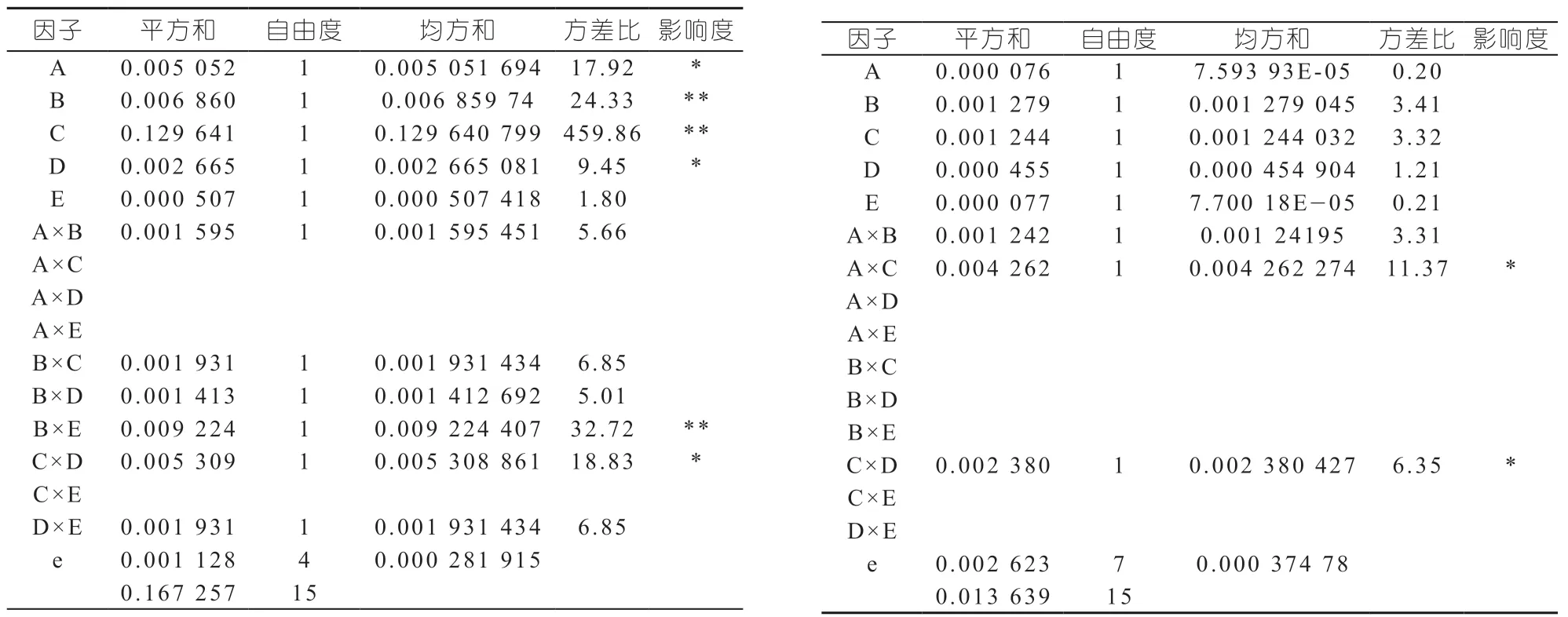

双因子交互结果计算见表19。

表19 双因子交互结果计算

由于是2 阶实验,自由度设定为1,e 值自由度设定为4,计算得出因子影响度。

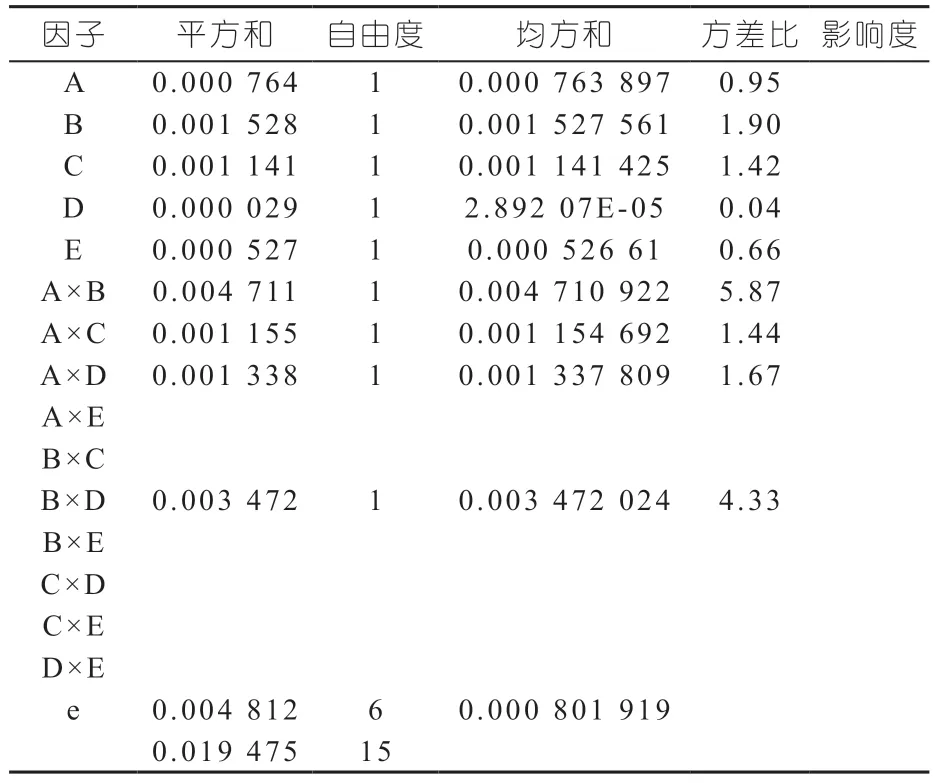

各因子间的交互影响为:

表20 因子影响度

续表

表21 各因子交互影响示意图

续表

2.3 实验结果

按照上面的计算结果,得到以下结论:

(1)考虑因子交互后,因子影响力为:C≈B > D> A≈E 。

(2)最佳排列考虑:A2B1C2D2E1,即下表中黑色阴影部分(表22)。

表22 2 阶因子表(黑底为优化条件)

(3)对硫化后的轮胎实际影响最大的是平宽设定位置,而平宽设定位置直接相对应的就是反包杆的抬杆角度。所以推测,在反包杆反包过程中,因为角度差异引起的抬杆力的大小有很大程度上会影响到30 次成分。

2.4 实验验证

按照上述条件生产后的轮胎,外观实鼓现象大为改观,但是不能彻底改善实鼓问题:

3 结束语

通过上述的实验和验证,我们知道了轮胎的实鼓现象不单单是由机械反包杆引起,成型机的胎圈锁块下的压力不均一导致轮胎成型过程中出现了周向上的钢丝抽动不均也是轮胎出现实鼓的元凶之一。

通过轮胎成型机的成型条件的优化可以很好的改善,但是不能彻底解决。

在上述实验中出现的结果需要进一步去验证:

(1)轮胎结构,特别是胎圈位置的结构对于30次成分的影响,并且需要同时考虑轮胎的补强结构和补强层的交叉角度的影响。

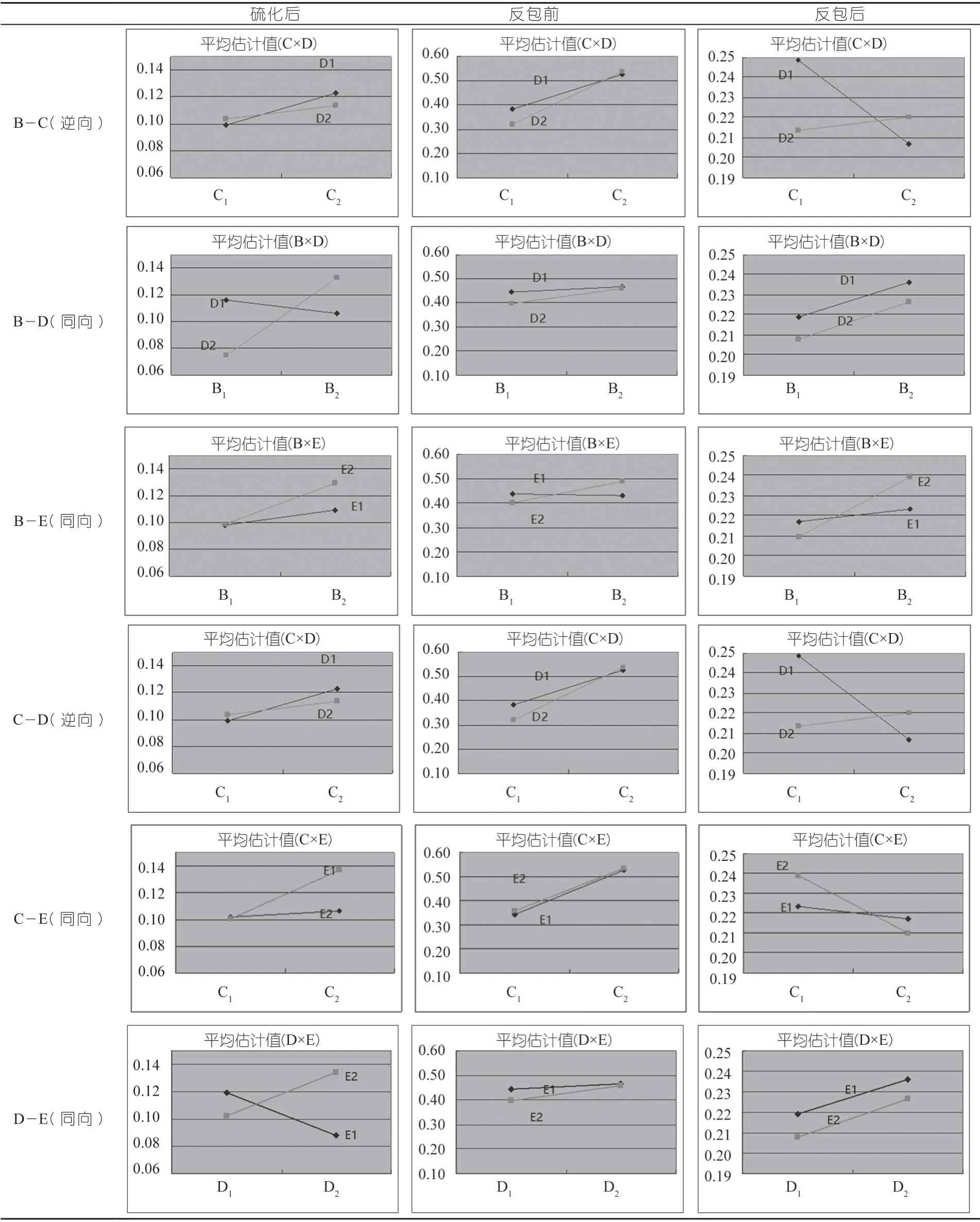

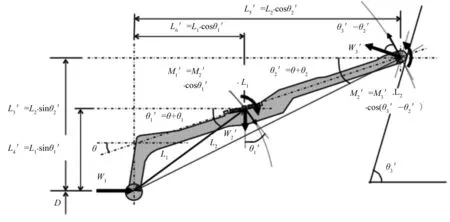

(2)上述实验出现了平宽设定位置有很大的影响,说明了反包杆的抬杆角度的影响(下图θ3)很大,需要找到最适的生胎角度成型。具体计算参考下图15,图16。

图15 抬杆起始位置处的推力计算示意图

图16 反包杆反包终点位置推力计算示意图

另外,需要考虑从成型机设计上做以下优化。

(1)胎圈锁块设计变更为无缝式(大小块设计)。

(2)通过扩大气缸直径和底面角度,增大胎圈锁的锁力。

(3)反包杆初始上升阶段依托其他部件给与上升力而不是依靠自身推力的斜分力上升。

表23 成型条件优化前后的外观结果对比

(4)修改(增加)反包杆和胎圈锁的周向分布数,防止周期性影响重叠。

(5)增大反包杆支点角度θ。