充填体覆盖层块度分布对无底柱分段崩落法矿石回收的影响*

2022-12-26贾子征陈星明粟登峰李佳伦

贾子征,陈星明,粟登峰,李佳伦

(西南科技大学 环境与资源学院,四川 绵阳 621010)

0 引言

无底柱分段崩落采矿法具有机械化程度高、结构简单、效率高等特点,适用于较规则急倾斜较厚矿体,自20世纪60年代以来在国内大中型地下矿山得到了大范围应用。刘兴国等[1-3]针对矿石采出贫化率过高的问题,提出了无底柱分段崩落法无贫化放矿方式,并通过试验研究论证了该方式的合理性,其能有效控制出矿贫化率。还有学者提出通过改变采场结构、提高崩矿步距、增大进路宽度等途径来提高矿石回收率[4-6]。谭宝会等[7-8]对组合放矿方式的应用效果进行了研究,发现该方式能达到提高回收率、降低贫化率的效果。武拴军等[9]针对金川龙首矿无底柱分段崩落法采场上方为胶结充填体的情况,提出了通过“诱导冒落”形成散体覆盖层的处理思路。谭宝会等[10]对无底柱分段崩落法采场上方覆盖层形成技术条件进行了研究,并提出了“诱导冒落”方法存在的技术问题及研究方向。

无底柱分段崩落法的实施建立在覆盖层散体与矿石的直接接触上,覆盖层的块度分布对于矿石回收率和贫化率影响很大。近年来一些学者对此做了大量研究:谭宝会等[11]对覆盖层为胶结充填体的情况进行了研究,通过试验模拟了充填体在放矿过程中“二次破碎”后的级配,发现小块占比有一定程度的增加;王平等[12]对崩落法放矿过程中充填体细颗粒运移规律进行了研究,发现充填体块度对于细颗粒的运移有显著影响,块度为0.3~0.7 m的充填体在放矿过程中更易发生细颗粒渗移;井伯祥等[13]采用PFC对覆盖层颗粒运移规律进行了模拟,发现覆盖层内小颗粒平均运移速度约为大颗粒的1.6~2.0倍;李丹峰[14]采用PFC对崩落法采场上方充填体细颗粒运移过程进行了模拟,发现不同放矿时期充填体运动方式有显著不同;杨贺[15]通过PFC模拟得到了覆盖层岩石粒径、密度与混入率的关系。

前人研究表明,覆盖层中小块散体运移过快,更易混入矿石,因此覆盖层小块散体的增多必然会对矿石回收率、贫化率造成影响。本文以某矿山为例,首先分析了充填体二次破碎后的性状,随后开展了不同胶结充填体块度覆盖层条件下的放矿试验,得到了矿石回收率和贫化率等指标,在此基础上,研究了充填体块度分布对崩落采矿法矿石回收效果的影响。

1 工程概况

该矿山矿体赋存标高为1 058~1 671 m,走向北西27°,倾向南西,倾角70°~80°,厚度28~200 m,矿体及围岩均较破碎。矿山原采用下向水平分层进路式胶结充填法采矿,由于1 610 m水平分段充填体发生大面积垮塌而停用充填法采矿。截至目前,上部中段1 642~1 612 m水平已回采完成,形成了厚约30 m的胶结充填体;下部中段1 546~1 496 m水平回采也已完成,形成厚约50 m的胶结充填体。根据开采技术条件,拟对1 612~1 546 m水平的矿体采用无底柱分段崩落法进行开采;共布置4个回采分段,分别为1 595、1 580、1 565、1 546 m分段;每个分段进路间距为15 m,进路尺寸为4.3 m×3.7 m。1 595 m分段开采形成采空区后对胶结充填体进行诱导冒落,形成无底柱分段崩落法实施所需的散体覆盖层,创造安全回采条件。由于所采矿石品位较低,因此要特别关注矿石的贫化问题。为降低贫化并保障生产安全,设计的放矿方式为上部2个分段采用总量放矿(分别按30%、80%放矿),下部2个分段采用无(低)贫化放矿。

2 胶结充填体性状

为研究初始冒落和二次破碎后胶结充填体的块度分布规律,首先在1 590 m中段初始冒落区域对充填体进行取样。经测试,胶结充填体抗拉强度仅为0.5 MPa,抗压强度为4.8 MPa,抗剪强度为2.0 MPa,可见胶结充填体强度很低,其在后续的中深孔爆破冲击、上部矿岩体冒落及下移过程的冒落冲击、挤压、碰撞等综合作用下,块度易发生明显改变。

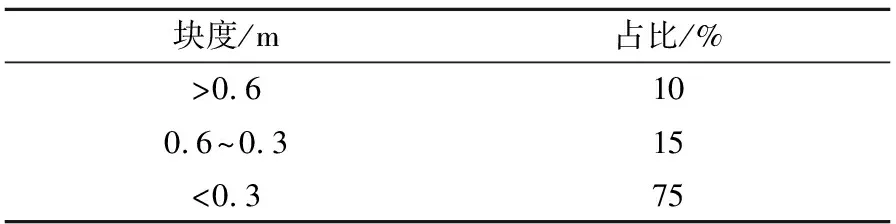

胶结充填体二次破碎后块度分布参考文献[1]确定,通过颚式破碎机模拟胶结充填体在后续崩落法生产过程中的破碎过程,最终得到二次破碎后充填体的块度分布(见表1)。由表1可知,充填体在二次破碎后,小块占比明显上升(从18.0%升至25.5%),大块占比明显下降(从29.0%降至18.4%),中块和次中块占比无明显变化。

表1 模拟胶结充填体二次破碎后的块度分布

3 充填体破碎块度对放矿的影响试验

该矿无底柱分段崩落法开采是在以胶结充填体为覆盖层的条件下进行的,由于充填体强度较低,会在后续开采过程中再次破碎而使块度变小变粉。因此,为了研究充填体块度对矿石回收效果的影响,分别开展了初始冒落块度充填体覆盖层条件下和二次破碎块度充填体覆盖层条件下的放矿试验。通过试验研究崩落矿岩在放矿过程中的损失和贫化问题,以期掌握充填体破碎块度改变对矿石回收效果的影响规律。

3.1 试验模型和材料

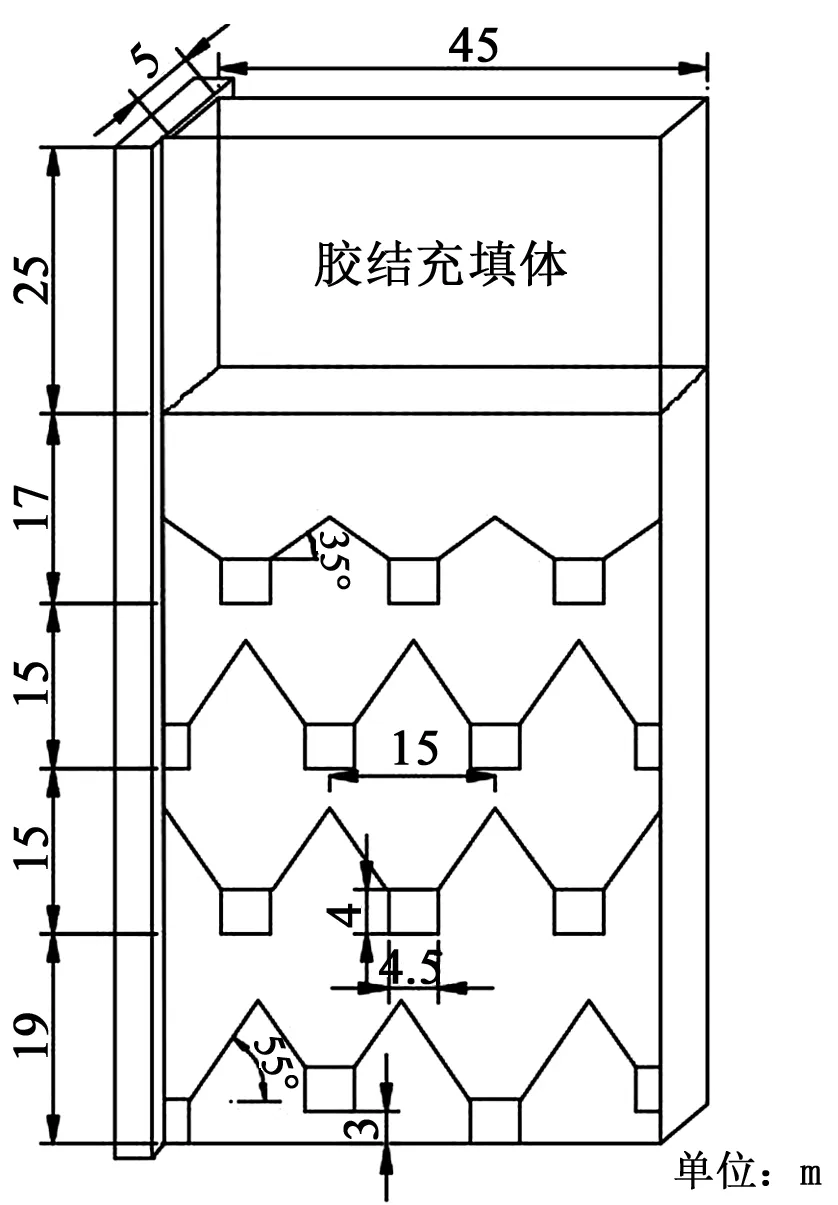

按实际采场分段高度、进路间距等参数设计试验模型(见图1),相似比为1∶100。模型进路尺寸为4.5 cm×4.0 cm,首采分段边孔角为35°,其余分段边孔角均为55°。模型中,矿石层高度为66 cm,块度按照表2中的现场矿石块度按1∶100的比例缩小。以白云岩作为矿石,密度为1.348 g/cm3,试验所需白云岩级配见图2,将其按表2中的比例混合均匀。充填体层高度30 cm,充填体块度按1∶100的比例缩小。采用铁矿石作为充填体,在试验中可利用铁矿石的磁性将矿岩分离,铁矿石密度为2.337 g/cm3,试验所需两种铁矿石级配见图3,将其按表1中的比例混合均匀。

图1 试验模型

表2 现场矿石块度分布

图2 试验所需白云岩级配

图3 试验所需两种铁矿石级配

3.2 试验方案

试验方案根据矿区开采方案确定,为充分高效回收矿石,采用组合方式放矿。矿区开采方案简述如下。

a.1 595 m分段。首采分段开采目的是形成安全垫层,预防顶板冒落带来的安全隐患,而非回收矿石。根据所需安全垫层厚度[16-17],该分段放矿量为崩矿量的30%。

b.1 580 m分段。该分段的采矿需求要兼顾充填体顶板仍未冒落的情况以及矿区的产能需要,出矿比例可适当放大。根据矿山开采方案,该分段按崩矿量的80%放矿。

c.1 565 m分段。考虑到降低贫化的要求,矿石会在下一分段进行回收,采用无(低)贫化放矿。

d.1 546 m分段。该分段为无底柱分段崩落法采矿的最后一个分段,未回收的矿石将会永久损失。采用无(低)贫化放矿,可适当增大贫化率。

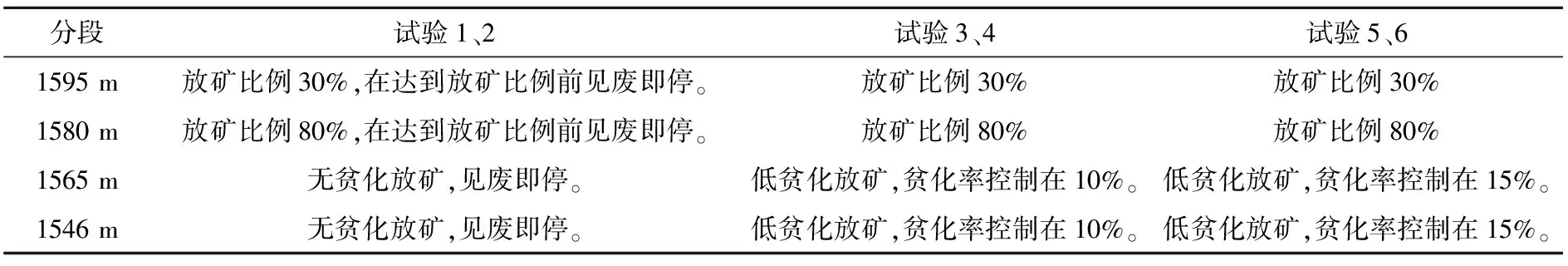

针对两种级配的充填体覆盖层,共设计3组试验。其中试验1、3、5采用的充填体级配与初始冒落块度分布相同,试验2、4、6采用的充填体级配与二次破碎后块度分布相同,试验采用的矿石级配均与现场矿石块度分布相同。放矿试验方案见表3。

表3 放矿试验方案

3.3 试验过程

将矿石装入模型,待到达矿石层所需高度后将界面抹平,再进行充填体物料的填充。各分段出矿口按从左至右的顺序进行放矿。试验开始后,从放矿口两侧及中间均匀出矿,每刨出3铲对放出矿岩进行筛分并分别称质量,达到所需放矿量即停止放矿。各放矿口放矿结束后将巷道隔板取出并将其封堵。因篇幅所限,仅展示试验1的放矿过程(见图4)。

图4 试验1放矿过程

3.4 试验结果分析

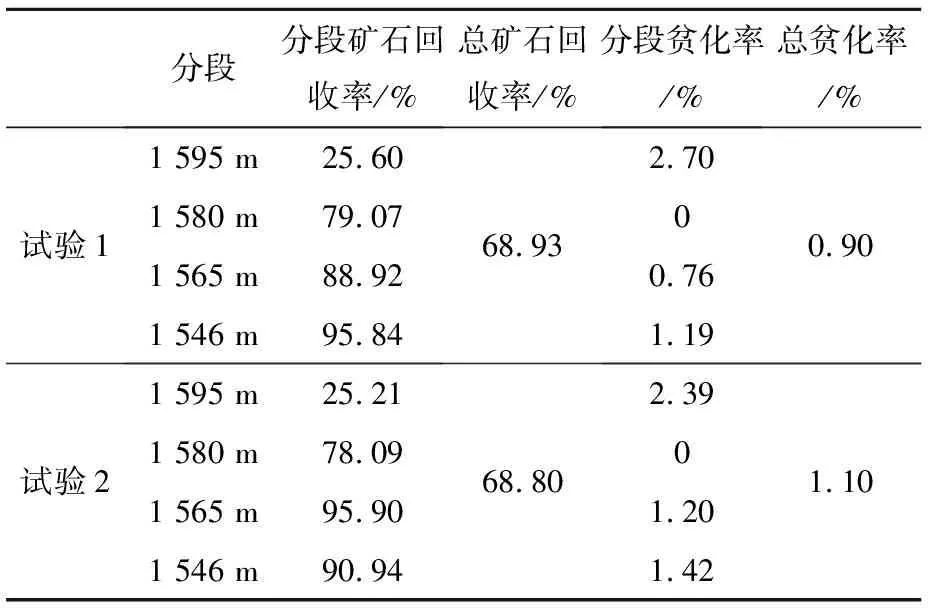

试验1、2的数据见表4。在前两个分段,放矿方式均为总量放矿。首采分段放矿比例未达到30%就已见废,1 580 m分段放矿比例达到80%仍未见废,试验1、2前两个分段的矿石回收率、贫化率基本保持一致。最后两个分段为无贫化放矿,见废即停,试验中仅放出极少量充填体。在1 565 m分段,试验2比试验1所得矿石回收率高6.98个百分点,贫化率高0.44个百分点。在1 546 m分段,试验2比试验1所得矿石回收率低4.90个百分点,贫化率高0.23个百分点。总体来看,在采用无贫化放矿时,充填体块度变小后矿石回收率、贫化率基本不变,小块充填体的增加并未对矿石回收造成明显劣化影响。由此证明了无贫化放矿方案是合理的,能有效避免充填体块度变小对矿石回收造成的不利影响。

表4 试验1、2数据

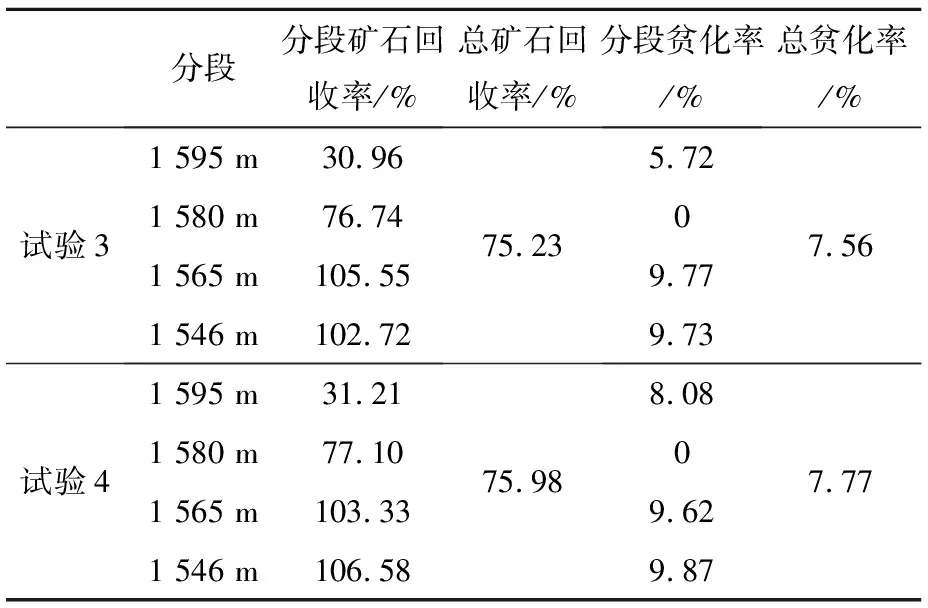

试验3、4的数据见表5。

表5 试验3、4数据

在首采分段,试验3、4放出矿量控制在崩矿量的30%,试验4的贫化率更高。两个试验在1 580 m分段均未放出充填体,所得矿石回收率基本相同。相比于试验1、2,试验3、4在1 565、1 546 m分段放矿过程中增大了出矿量,贫化率控制在10%左右。在1 565 m分段,试验4比试验3所得矿石回收率低2.22个百分点,贫化率低0.15个百分点。在1 546 m分段,试验4比试验3所得矿石回收率高3.86个百分点,贫化率高0.14个百分点。总体来看,采用低贫化放矿,当增大出矿量使总贫化率在7.6%左右时,充填体块度变小后矿石回收率、贫化率基本不变,说明小块充填体的增加未对矿石回收造成明显劣化影响。

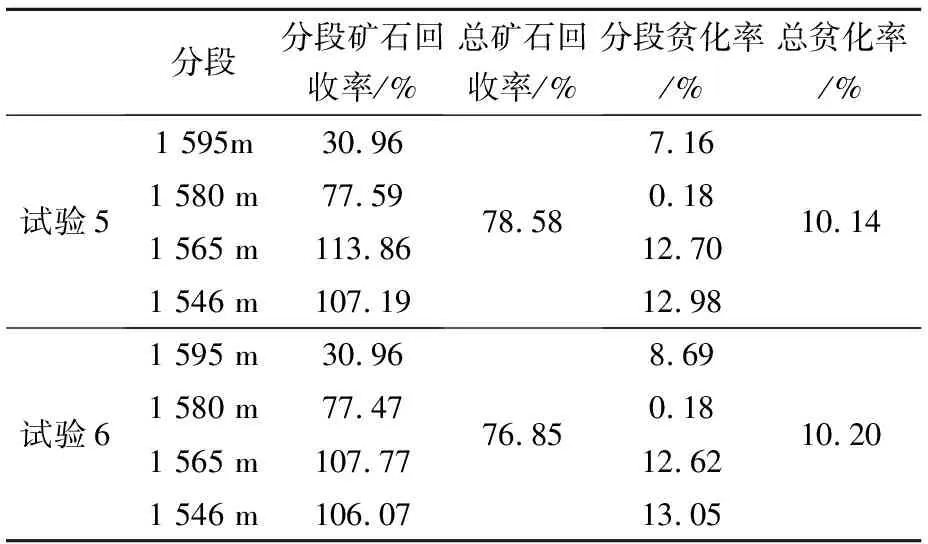

试验5、6的数据见表6。在首采分段放矿量相同时,试验6比试验5的总贫化率高0.06个百分比。1 580 m分段由于几乎未放出废石,两个试验得到的矿石回收率、贫化率基本相同。1 565、1 546 m分段预计在放出矿石贫化率达到15%时停止出矿,但在贫化率达到13%时,放矿口几乎已无矿石放出,故停止出矿。在1 565 m分段,试验6比试验5所得矿石回收率低6.09个百分点,贫化率低0.08个百分点。在1 546 m分段,试验6比试验5所得矿石回收率低1.12个百分点,贫化率高0.07个百分点。由此可见,最后两个分段增大出矿量后,在贫化率基本相同的情况下,试验5得到了更高的矿石回收率。总体来看,在增大出矿量使总贫化率增加至10%或以上时,试验5得到了更高的矿石回收率,比试验6所得矿石总回收率高1.73个百分点,说明小块充填体的增加对矿石回收造成了明显的劣化影响。

表6 试验5、6数据

4 结论

a.对比两种级配的充填体覆盖层下的放矿试验结果,当整体采用无贫化或低贫化放矿时,充填体块度变小后矿石回收率、贫化率基本不变,即充填体块度对矿石回收效果的影响很小。

b.随着放矿贫化率的增大,充填体变小变粉后在同样的贫化率下,矿石回收率明显下降,说明覆盖层充填体块度对矿石回收造成了明显的劣化影响。