2A12-T4板材时效至T62状态的性能控制研究

2022-12-20李芊卉万茹涛

李芊卉,万茹涛,崔 琳

(中航西安飞机工业集团股份有限公司,陕西 西安 710089)

2A12铝合金是Al-Cu-Mg系中典型的硬铝合金,其成分设计比较合理,综合性能较好,是硬铝中用量最多的一种合金,广泛用于航空器蒙皮、隔框、翼肋、翼梁和铆钉等零部件。2A12材料为了获得最大的硬度(最高的屈服强度和拉伸强度),通常需热处理至T6状态[1-2]。目前市面上并无2A12-T6板材销售,采用将2A12-O材料经固溶处理+人工时效处理可获得T62状态。

材料在固溶处理后需快速冷却,使固溶加热时所获得的过饱和固溶体恢复至室温,以便促成GP区所需的扩散温度。快速冷却的过程中必然导致材料的内外表面不同部位形成温度差,从而产生热应力。热应力会使材料尺寸和形状发生变化,最终导致鼓动、松动和扭曲等现象。2A12板材快速冷却后需要在尽可能短的时间内完成校形,这便需要连续的生产运输线、设备运转,不仅加重了热处理单元设备负荷,还给零件加工单元增加了手工修复工作量。另外,有些薄板类零件在快速冷却时,由于受冲击过大而出现开裂现象,致使零件报废,严重浪费生产资源。

基于精益化生产理念,为减少操作、检验人力浪费,减少生产、时间资源浪费以及降低设备能源消耗,减少因零件周转而造成的表面擦划伤,同时提高零件表面质量和生产效率。为此,本文对2A12-T4板材时效至T62状态的时效工艺进行研究,评估2A12-T4板材直接人工时效至T62状态的可行性。

1 试验方案

参考标准GJB 1694A—2019[3]《变形铝合金热处理要求》中2A12板材时效工艺参数要求,选取三种较常出现不合格产品的板材(δ1.2 mm、δ1.5 mm、δ1.8 mm)各12个试片,在185~195 ℃时效温度下分别保温9、10、和12 h,每组试验4个试片。对试样的电导率、硬度(HRBW)、拉伸强度、屈服强度以及延伸率等进行测试,并根据试验结果对时效保温时间进行适当调整,确定2A12-T4板材时效至T62状态的最优时效工艺参数。

为了排除包铝层的影响,每组试验选择其中2个试片,通过化学铣切去除包铝层至合金表面光亮,有效去除铝板包铝层及表面的锈斑、划伤[4],化学溶液配置见表1[5]。

表1 化学溶液配置表

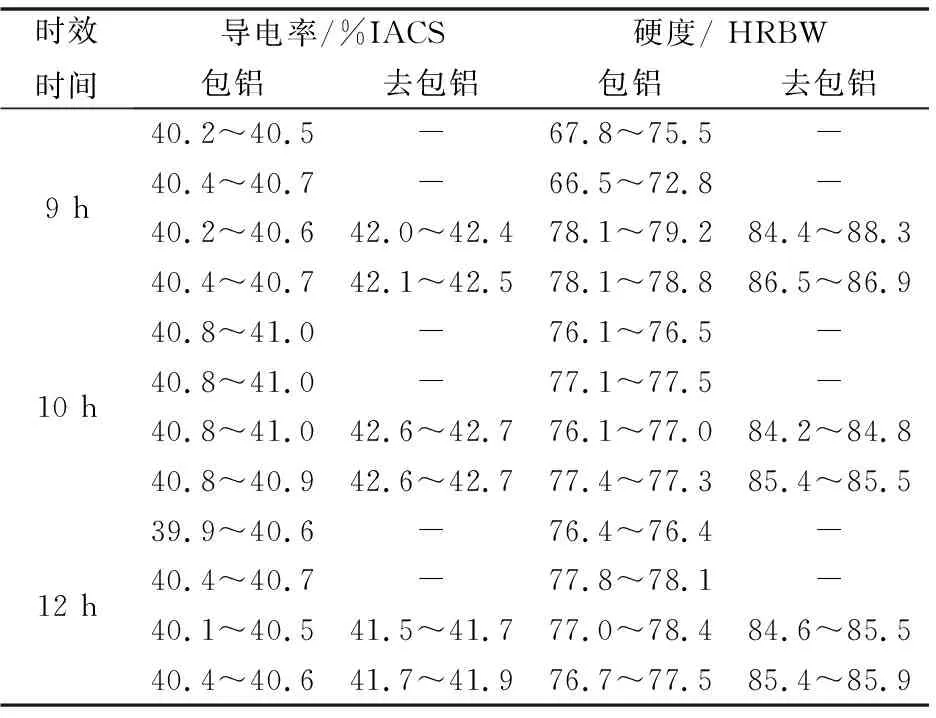

1.1 δ1.2 mm板材试验组

依据标准GJB 2894—1997[6]对δ1.2 mm的2A12-T4板材热处理至T62状态,性能检测结果见表2。包铝板材的导电率为39.9~41.0 %IACS,硬度为66.5~79.2 HRBW;去包铝层后板材的导电率为41.5~42.7 %IACS,硬度为84.2~88.3 HRBW。

表2 δ1.2 mm 板材的电导率和硬度

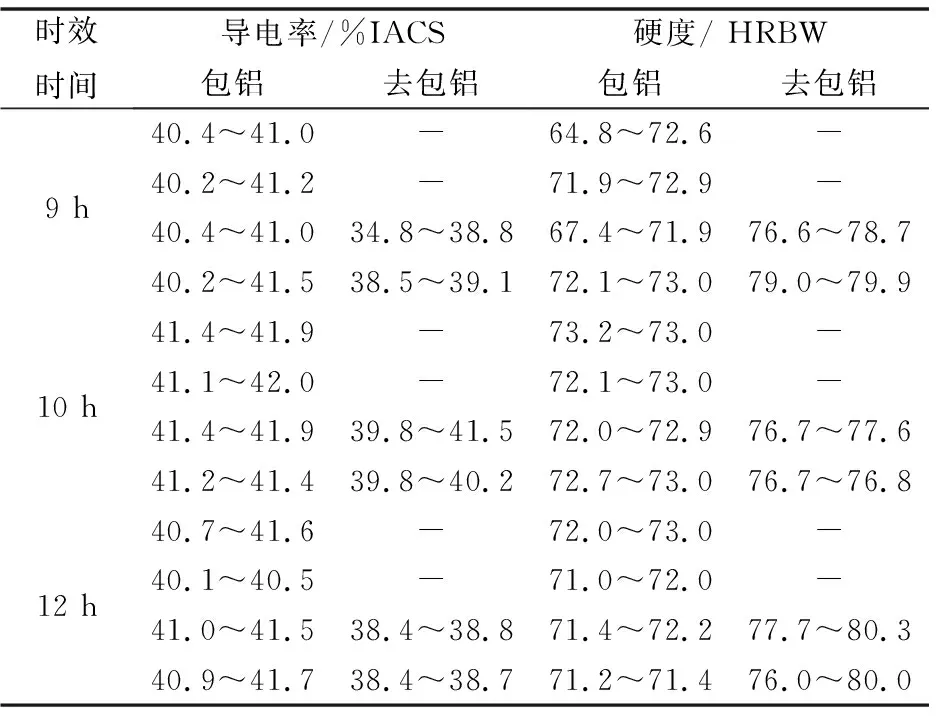

1.2 δ1.5 mm板材试验组

依据标准GJB 2894—1997对δ1.5 mm的2A12-T4板材热处理至T62状态,性能检测结果见表3。包铝板材的导电率为40.1~42.0 %IACS,硬度为64.8~73.0 HRBW;去包铝层后板材的导电率为34.8~40.2 %IACS,硬度为76.0~80.3 HRBW。

表3 δ1.5 mm板材的电导率和硬度

1.3 δ1.8 mm板材试验组

依据标准GJB 2894—1997对δ1.8 mm的2A12-T4板材热处理至T62状态,性能检测结果见表4。包铝板材导电率为41.3~43.8 %IACS,硬度为64.0~72.7 HRBW;去包铝层后板材的导电率为34.8~41.5 %IACS,硬度为76.0~80.3 HRBW。

表4 δ1.8 mm板材的电导率和硬度

1.4 机械性能测试

三种规格的包铝板材在185~195 ℃时效温度下保温10 h后,进行机械性能测试,结果见表5。标准HB 5301—1985[7]对厚度≤2.5 mm包铝板材的性能要求为:抗拉强度σb≥415 MPa,屈服强度σ0.2≥325 MPa,延伸率δ≥5%。由表5可知,三种规格的包铝板材均符合标准要求。

表5 机械性能测试结果

2 试验分析与结论

对比三种规格的板材经时效处理后的导电率和硬度(见表2、表3和表4)。可以看出,δ1.5 mm的包铝板材时效处理后整体性能较好;δ1.2 mm的包铝板材时效至T62状态时,硬度偏高,合格率仅为17%,导电率合格率为100%;而δ1.8 mm的包铝板材时效至T62状态时,导电率偏高,合格率为0,硬度合格率为100%;但三种板材去除包铝层后的导电率和硬度均合格。还可以看出,三种规格的包铝板材热处理后,导电率和硬度变化趋势完全一致,这说明板材的包铝层对性能有较大影响。δ1.2 mm的包铝板材,纯铝包覆量占比小,形成的氧化铝薄,故热处理后硬度偏低;而δ1.8 mm的包铝板材,纯铝包覆量占比大,形成的氧化铝厚,导致电阻值小,电导率偏高。因此,控制材料标准十分重要,需把握入厂复验第一道关卡。

对比不同时效时间对板材导电率和硬度的影响,可以看出:时效时间为9 h时,板材总合格率最高;时效时间为10 h时,板材总合格率最低。因此,选取时效保温10 h的板材进行机械性能测试(见表5),但测试结果显示包铝板材的机械性能均合格。由于标准没有规范要求去包铝板T62状态的机械性能值,但T62状态下硬度不合格的板材硬度值均偏高,机械性能值均为下限。因此,理论上可认为硬度偏高的板材,其机械性能也是合格的。

对于2A12-O包铝板材先固溶处理后人工时效至T62状态,会出现导电率、硬度不合格的情况。本试验2A12-T4板材也会出现导电率、硬度不合格的情况,但若通过去除包铝层或以机械性能为规范要求,则可合格交付。根据性能测试结果,2A12-T4板材直接时效至T62状态是可行,可代替2A12-O板材先固溶处理后人工时效至T62状态的工艺流程;且2A12-T4板材在185~195 ℃时效保温9 h后,材料导电率和硬度检测合格率最高。

遵循热处理工艺的制订应最大限度避免热处理缺陷,工艺流程要尽可能减少辅助工序和多余程序,减少过程中人为因素的影响,确保产品质量的稳定性原则[8]。本试验结论已反馈顶层设计,后续将联合开展航空类零件材料优化工作。