铝电解阳极钢爪表面渗铝防护技术初步研究

2022-12-15李冬生侯光辉张旭贵王开爱王慧瑶梁贵生

李冬生,侯光辉,张旭贵,王开爱,刘 丹,王慧瑶,梁贵生

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

2021年,我国电解铝产能达到3850万吨,已经连续21年位居世界第一。阳极钢爪是电解铝阳极中导杆与炭块间的重要连接结构,长期服役于高温的电解条件下,还要承受热膨胀应力、机械拉力的破坏,很容易受到高温电解槽烟气的侵蚀、极上料的磨损和电解质的腐蚀[1-2]。不仅会缩短其使用寿命,易于形成“细腰”现象,增加阳极钢爪的电阻,影响电解槽阳极组电流分布;同时,钢爪被氧化后形成的铁氧化物会进入电解质中,增大铁杂质含量,降低原铝的品质。因此提高阳极钢爪的抗氧化性能,减少钢爪氧化,对延长钢爪使用寿命、提高原铝质量、降低生产成本有着重要的意义[3-4]。

目前阳极钢爪材料主要为铸钢ZG25、型钢Q235B两类,而阳极钢爪的防护方法主要集中于阳极钢爪保护环技术、抗氧化涂层技术、钢爪包裹技术、阳极覆盖料管理等[5]。本文对阳极钢爪材料Q235B的表面防护技术进行研究,通过固体包埋法对其进行渗铝处理,在其表面形成一层Fe-Al合金层,在高温条件下,可原位生成氧化铝防护层,该防护层均匀、致密,不会发生开裂和脱落,能对阳极钢爪起到有效防护效果。

1 试 验

1.1 试验材料

试验所用阳极钢爪材料为Q235B,其成分如表1所示;所用渗铝剂为自行开发,其主要成分为:铝粉、氧化铝粉、氯化铵、添加剂等。

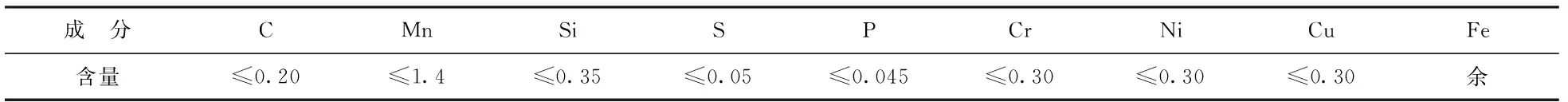

表1 Q235B化学成分 wt.%

1.2 试验原理

固体粉末包埋渗铝是将被渗工件和固体粉末渗铝剂,按要求装入特制的箱体内密闭,放进加热炉内,按一定要求加热、恒温,在加热过程中渗铝剂内发生一系列的化学反应、使渗剂中的铝原子活化、从而将铝原子渗透(扩散)到钢表层基体内,在钢表层基体内形成一层铁铝合金的过程[6-7]。

由于渗铝过程包括气相沉积过程和热扩散过程,铝原子在基体中的扩散途径和方式会因温度的不同而有所不同。当渗铝温度t≤0.5Tf时(Tf为熔点),铝原子的扩散以表面和晶界扩散为主,当t≥(0.7~1.0)Tf,铝原子的扩散以在点阵扩散为主。Q235B材料的熔点在1495℃附近,渗铝温度为850℃,处于0.5Tf~0.7Tf之间,因此铝原子的扩散方式包括表面扩散、晶界扩散。在高温下,渗铝剂中铝原子不断从Q235B表面向内部扩散,同时Q235B中的铁原子向外部扩散,最终使Fe-Al层厚度不断增长[8]。

主要发生的反应有下五个[9]:

2NH4Cl→2HCl+N2+3H2

(1)

2HCl+2Al→2AlCl+H2

(2)

2HCl+Al→AlCl2+H2

(3)

3AlCl→AlCl3+2[Al]

(4)

3AlCl2→2AlCl3+[Al]

(5)

1.3 实验方法

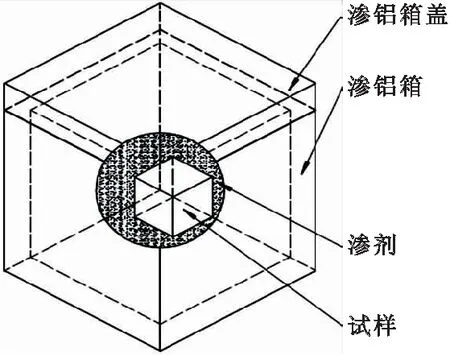

首先制作不锈钢渗铝箱,然后将Q235B样品放入其中,并加入配好的渗铝剂填埋,振实后封闭上盖,将其密封后置于电阻炉中加热。过程渗铝温度为850℃,保温4 h,随炉冷却后取出样品,测试其相关性能。

图1 渗铝箱示意图

2 结果与讨论

2.1 形貌分析

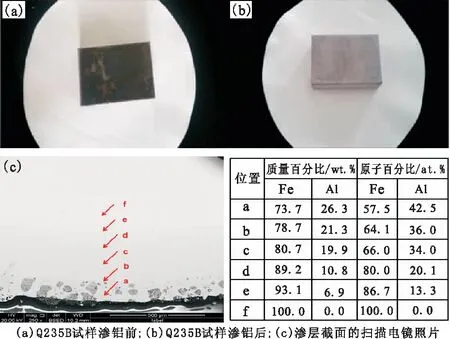

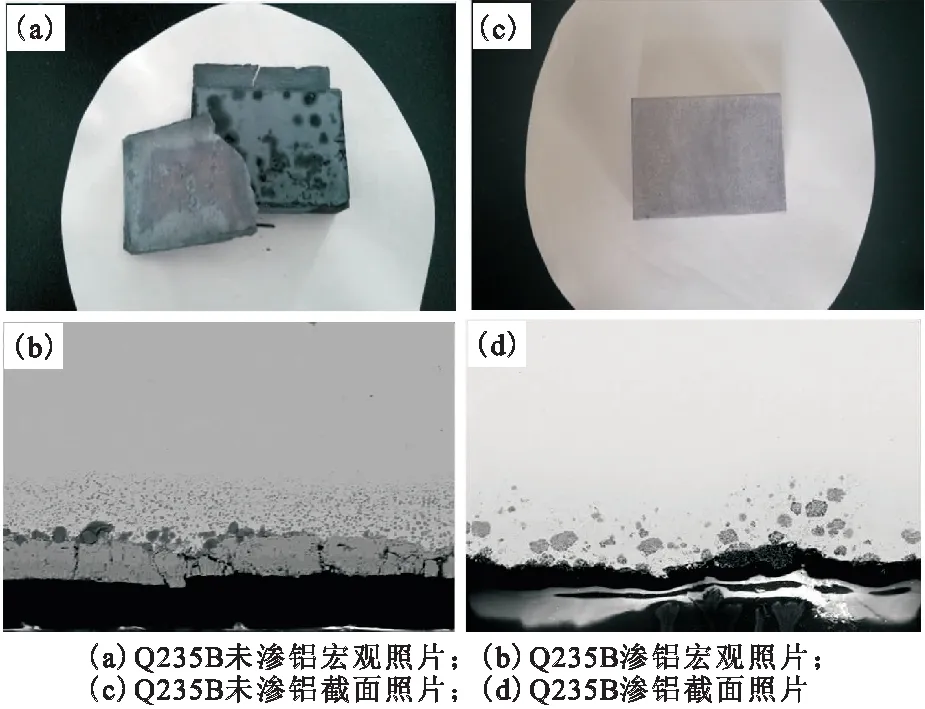

图2a、图2b分别为Q235B试样渗铝前、后的宏观形貌。从图中可以看出,经过渗铝处理的Q235B试样表面状态发生了明显变化,样品表面覆盖了一层白色物质,有物质高温相互扩散的痕迹。

图2c为Q235B渗铝后的渗层截面的扫描电镜照片,从电镜照片和能谱分析结果可以看出,经渗铝处理后,在Q235B试样表面形成明显的Fe-Al合金层,渗层连续致密,与基体呈冶金级结合。其渗铝层总深度可达400~500 μm,渗层呈现出明显的成分梯度,由外到内依次为FeAl3-Fe2Al5-FeAl-Fe3Al-铝在铁中的α固溶体。这是由于Fe、Al原子的化学势能是渗铝过程中元素扩散的主要驱动力,互扩散系数随化学势能的改变而改变,从而生成不同的Fe-Al合金相。当Al原子化学势能高,互扩散系数很大时,在Fe-Al合金层形成的化合物主要为FeAl3和Fe2Al5两种富铝相;而随着渗铝过程的进行,Al原子的相互扩散,浓度差减小,化学势能降低,互扩散系数降低,Fe-Al合金层形成的化合物主要为FeAl和Fe3Al两种贫铝相[10]。

图2 渗铝样品的截面照片

2.2 显微硬度

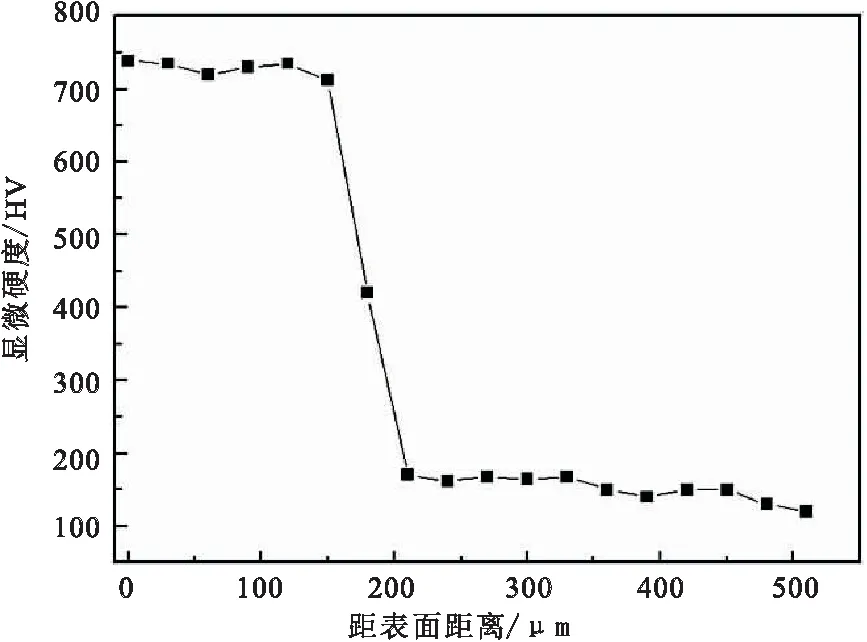

图3为Q235B材料渗铝层截面显微硬度的变化曲线,从图中可以看出,渗铝层主要分为三部分:①富铝层,范围0~150 μm,硬度为700~750 HV,其成分主要为含铝量较高的铁铝合金相(即FeAl3相和Fe2Al5相)组成,其混合物的平均硬度为740 HV;② 过渡层,范围150~200 μm,硬度为350~450 HV;其成分主要为含铝量较低的铁铝合金层(即FeAl相和FeAl3相)组成,其混合物的平均硬度为420 HV;③ 熔合层,范围200~500 μm,硬度150~170 HV,其成分为铝在铁中的α固溶体。渗铝层硬度变化的主要原因是Fe-Al合金相成分的改变,渗铝层由表面到内部,发生富铝相向贫铝相的转变,渗铝层中的铝含量也相应减少,硬度随之下降。Q235B材料渗铝后,可在表面形成坚硬的富铝层,显著提高其硬度和耐磨性能;同时熔合层将高硬度富铝层与基体进行有效熔合,增强渗铝层与基体结合力,防止渗铝层在反复作用力下发生开裂和脱落。

图3 渗铝层显微硬度

2.3 抗氧化性能分析

图4a、图4b分别为Q235B未渗铝试样与Q235B渗铝试样经过高温氧化的宏观形貌照片,其中氧化条件为950℃×10 h,从宏观形貌可以明显看出,Q235B未渗铝试样经过高温氧化后,有明显的氧化起壳现象,形成了脆性较大且较为疏松的氧化膜,与基体结合很差,很容易发生膨胀脱落,抗氧化性能较差;而经过渗铝后的样品,完全没有起壳脱落的现象,仍保持高温氧化之前原来的外观形貌。

图4c、图4d分别为Q235B未渗铝试样与Q235B渗铝试样经过高温氧化的微观形貌照片,从图中可以看出Q235B未渗铝试样的氧化膜较厚,与基体结合力差,发生了明显的裂纹,此种氧化膜成分主要为氧化铁,脆性较大,不具有抗氧化性能,随之时间的延长,氧化膜不断增厚,最终开裂脱落。而经过渗铝处理的样品,在高温氧化后表面原位生成氧化铝膜层,此膜层较薄,且均匀致密,具有较好的抗高温氧化性能。

图4 950℃×10h氧化照片

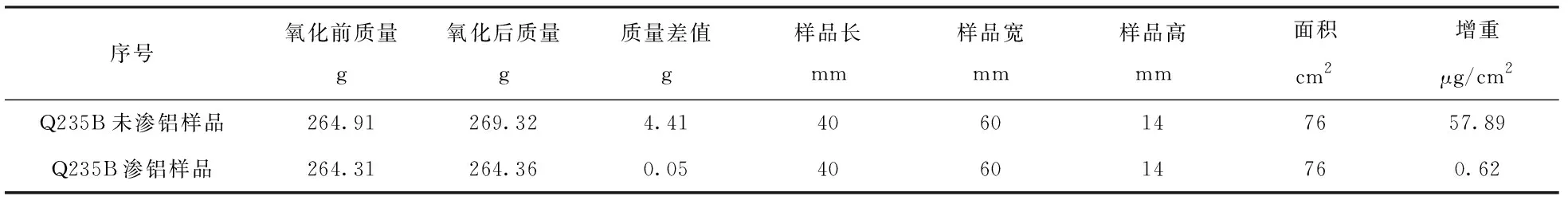

表2分别为Q235B未渗铝试样、Q235B渗铝试样在950℃×10 h的条件下的氧化增重数据。从数据上看,未渗铝试样的抗氧化性能较差,单位面积增重为57.89 μg/cm2,而渗铝样品单位面积增重仅为0.62 μg/cm2,抗氧化性可提高95倍以上。可见,渗铝处理可大大提高Q235B的抗高温氧化性能,且渗铝材料中不含有Cr、Si元素,可避免在电解过程中由于导杆腐蚀而可能引入的Cr、Si杂质元素。

表2 Q235B未渗铝试样、Q235B渗铝试样的氧化增重数据

2.4 耐磨性分析

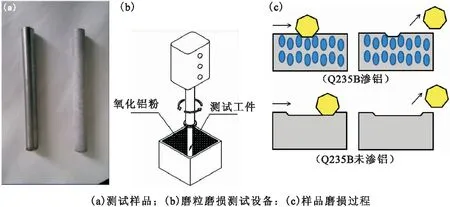

铝电解过程中,阳极钢爪与氧化铝物料不可避免的要长期接触而产生摩擦损伤,其磨损方式为低应力擦伤式磨粒磨损,因此增强钢爪的耐磨性也是对其防护的重要指标之一。本试验选用圆周磨粒磨损试验对其耐磨性进行评价,将测试样品加工成圆棒样品至于设备中,对磨样品为工业砂状氧化铝样品,测试转速60 r/min,时间24 h。从磨擦磨损试验结果可知,未渗铝的 Q235B材料耐磨性较差,失重为0.68 g,而渗铝处理后的材料体现出优异的耐磨性能,失重仅为0.04 g,是Q235B材料的17倍,体现出优异的耐磨性能。这是由于渗铝样品表面均匀分布硬度较高的Fe-Al合金相,这阻止了在磨擦过程中氧化铝颗粒尖端嵌入基体中,阻碍了磨粒尖端在表面的滑动,从而减少了Q235B基体受到氧化铝磨粒挤压带来的磨粒磨损。而普通Q235B材料基体表面没有强化相,耐磨性较差,随着磨损时间的延长,局部磨损的表面凹坑加大,材料损失不断增加。

图5 磨粒磨损示意图

2.5 力学性能测试,

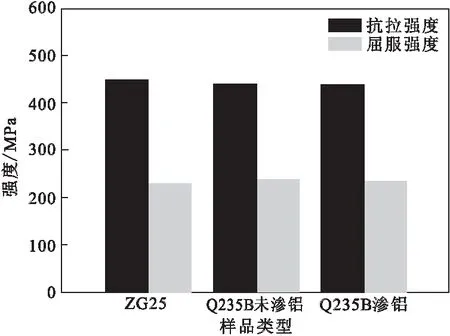

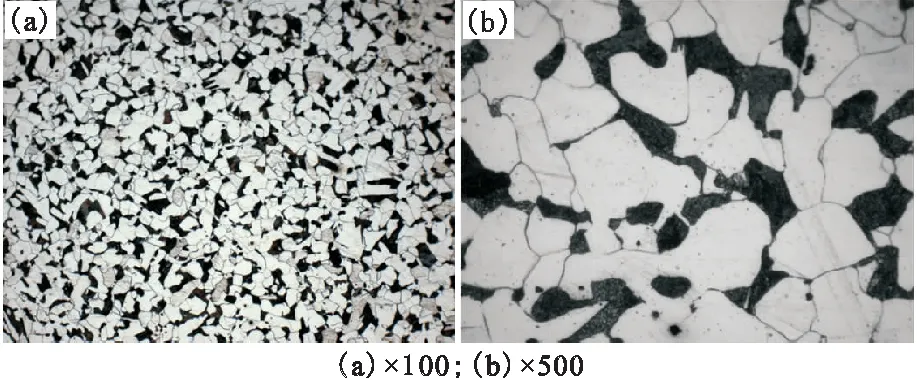

图6为铸钢ZG25、Q235B未渗铝、Q235B渗铝材料的力学测试结果。从图中可以看出,经过渗铝处理的Q235B材料,屈服强度和抗拉强度与渗铝前基本保持不变,这是由于渗铝层只在基体表层500 μm处形成Fe-Al合金层,内部金相组织仍为铁素体加珠光体(如图7所示),与Q235B的组织完全一样,因此,不影响原有钢爪的强度要求,满足钢爪正常使用的力学性能。

图6 屈服强度和抗拉强度测试结果

图7 Q235B渗铝后的金相组织

3 结 论

(1)在850℃×4 h的条件下,对Q235B进行固体包埋渗铝,其渗铝层的最大深度可达500 μm,铝元素由外向内形成明显的浓度梯度。

(2)渗铝层在高温下可原位生成氧化铝膜层,该膜层致密均匀不开裂,可将Q235B材料高温抗氧化性能提高95倍以上,预期有效减少电解过程中产生的高温氧化腐蚀。

(3)渗铝层可显著提高Q235B材料的表面硬度和耐磨性,其最大硬度可达750 HV,耐磨性是Q235B材料17倍以上,预期降低阳极钢爪在使用过程中的磨粒磨损。

(4)Q235B材料渗铝后,其抗拉强度和屈服强度基本保持不变,满足钢爪正常使用的力学性能。