低黏度环保型环氧灌浆材料的研究

2022-12-06汪文昭黄立维邢占清符平裴晓龙

汪文昭,黄立维,邢占清,符平,裴晓龙

(1.中国水利水电科学研究院,北京 100048;2.北京中水科工程集团有限公司,北京 100048)

0 前言

化学灌浆(Chemical Grouting),也称化学注浆,是将一些固体或液体材料配制成真溶液,形成均一的化学浆液[1],采用灌浆泵等机械装置将浆液灌入到地下孔隙或裂隙中[2]。当浆液经过渗透、扩散、胶凝或固化(发生化学反应)等过程后,起到阻隔水的渗入和维持建筑物完整结构特性等目的,是一种防渗堵漏和补强加固的有效手段[3]。目前已开发多种化学灌浆材料,可根据不同工程需求选择合适的化学灌浆材料[4-5]。其中,环氧灌浆材料由于粘接性好、力学强度高、收缩率小等特性而广受人们青睐,在大坝、隧道、矿井、地铁等工程中广泛应用。

纯环氧树脂与固化剂发生固化反应,形成三维网状结构,固结体具有较高的力学强度。相比于常规环氧树脂浆液,环氧灌浆材料要求有更低的初始黏度[6-7],需要通过向环氧树脂中添加大量的稀释剂而获得,这会导致环氧树脂材料的力学性能被极大削弱。采用糠醛-丙酮稀释剂体系的环氧灌浆材料能够克服二者的矛盾,在获得极低的浆液初始黏度情况下,同时也能保证环氧灌浆材料优异的力学性能。因而,工程上绝大多数的环氧灌浆材料是以糠醛-丙酮为稀释剂配制而成的[8]。

然而,糠醛作为一种毒性较高且易挥发的稀释剂,会使环氧灌浆材料具有环境不友好特性,使用过程中易对环境及人员造成危害[9-10]。随着人们对环保及材料安全性越来越重视,糠醛-丙酮稀释剂体系环氧灌浆材料的使用也日益受限。目前,已有研究院、公司等开始了环保型环氧灌浆灌浆材料的研究,发表了相应的文献。雷翅等[9]将糠醛与含α-H的脂肪族醛合成α,β-呋喃丙烯醛替代糠醛,解决糠醛-丙酮体系中糠醛毒性大、易挥发及刺激性强的问题。材料的初始浆液黏度为80~97.5 mPa·s,28 d抗压强度为96.76~99.98 MPa。李珍等[10]研发的环保型CW系环氧树脂灌浆材料,浆液的初始黏度在6~20 mPa·s之间,固结体30 d的抗压强度和抗拉强度分别为60~80 MPa和8~20 MPa。顾佳和王建莉[11]采用低黏度活性稀释剂对环氧树脂进行初步降黏,再配以无水乙醇对环氧浆液进一步增韧和稀释。浆液的初始黏度最低能达到25 mPa·s,固化物的抗压强度为107 MPa,抗拉强度为22.1 MPa。

由于我国前几十年土木工程建筑的快速发展,建筑体在经过一定服役年限后状况会逐渐恶化,需进行后期修补维护[12-13]。环氧灌浆材料作为常用的加固材料之一,今后的市场需求会进一步增大。本研究通过对糠醛稀释剂进行替代,对环氧浆液进行大鼠急性毒性试验,旨在制备出环保型环氧灌浆材料。同时,对环氧灌浆材料的性能进行研究,以确保材料的性能符合JC/T 1041—2007《混凝土裂缝用环氧树脂灌浆材料》标准要求。

1 实验

1.1 原材料

环氧树脂:E-51,工业品,美国壳牌公司;活性稀释剂:十二至十四烷基缩水甘油醚(AGE),工业级,深圳市大洲化工有限公司;无水乙醇,纯度99%,国药集团化学试剂有限公司;表面活性剂,ST 2438,BASF公司;固化剂,自制,酚类固化剂;促进剂(DMP-30),国药集团化学试剂有限公司;增韧剂,HELOXYTM,美国瀚森HEXION公司。

1.2 实验仪器与设备

傅里叶变换红外光谱仪:IR Prestlge-21,岛津公司;数字黏度计:SNB-1型,上海精密科学仪器有限公司;万能试验机:CMT4303,美斯特工业系统(中国)有限公司;扫描电子显微镜:FEI Quanta FEG,美国FEI公司。

1.3 试样制备

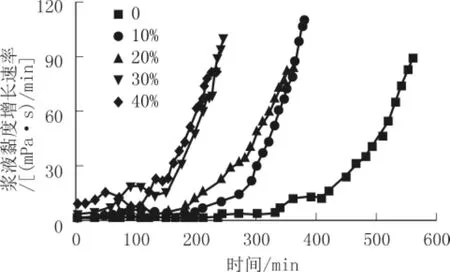

环氧灌浆材料为双组份。A组份由环氧树脂、丙酮和活性稀释剂组成,B组份由环氧固化剂组成。A、B组份按照表1所示的比例进行混合。本研究中,A组份和B组份是根据化学计量比进行计算的。

表1 环保型环氧灌浆材料的配比

1.4 测试与表征

(1)浆液黏度测试:按照GB/T 2794—2013《胶黏剂黏度的测定 单圆筒旋转黏度计法》进行。

(2)环氧灌浆材料固结体抗压强度和粘接强度测试:参照JC/T1041—2007进行;环氧灌浆材料固结体的拉伸强度和断裂伸长率应变测试:参照GB/T 1040.1—2018《塑料拉伸性能的测定第1部分:总则》进行。

(3)红外光谱(FTIR)分析:采用溴化钾法对环氧树脂及环氧灌浆材料固化样品进行红外光谱(IR Prestlge-21)分析。每个样品以1 cm-1的分辨率在4000~400 cm-1的频率范围内扫描40次[14]。

(4)大鼠急性毒性试验:按照GB/T 21757—2008《化学品急性经口毒性试验急性毒性分类法》进行。

试验中,保持环氧灌浆材料中A、B组份的质量比均为100∶18。

2 结果与讨论

2.1 红外光谱分析

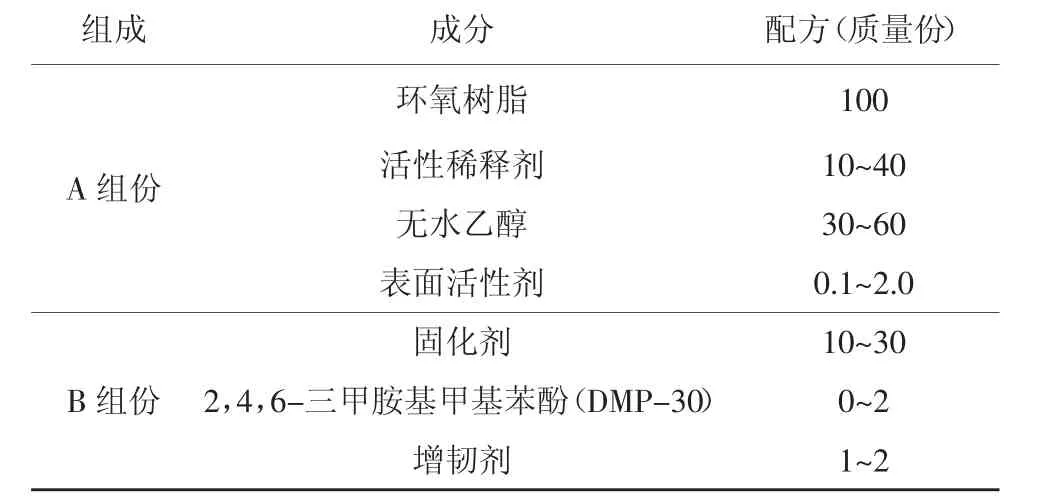

图1为纯环氧树脂(黏稠液体)和固化后固结体的红外光谱。

图1 环氧树脂和环氧固结体的红外光谱

从图1可以看出,纯环氧树脂在910 cm-1处有环氧基团的振动峰,而固结后的环氧灌浆材料固结体此处并没有振动峰。910 cm-1处振动峰为环氧基团特征峰[14],可以推测环氧灌浆材料在发生固化反应后,环氧树脂中环氧基团被消耗完。固化后的环氧灌浆材料在1112 cm-1处有吸收峰,为醚基团(—C—O—C—)的伸缩振动峰,而纯环氧树脂则没有,由此可知固结后的环氧灌浆材料中含有醚基基团。醚基基团为柔性基团,可改善材料的韧性。环氧灌浆材料中醚基团的形成有2个方面的原因:一方面,固化过程中消耗的环氧基团通过开环形成了醚基团;另一方面,醚基团是由含醚基团分子参与固化反应引入形成的。固化后的环氧灌浆材料在3200~3850 cm-1区间有伸缩振动峰,该范围处振动峰为羟基(—OH)特征峰。环氧树脂中环氧基团被打开后,会形成羟基基团。羟基基团与材料的粘接性能有关,固化后的环氧树脂具有很大的粘接强度。此外,在2920、2850、1460、1370 cm-1处的吸收峰是由环氧[14]中C—C、C—H、CH3基团的伸缩振动引起的,在1600 cm-1和1508 cm-1处有稳定的吸收峰,表明试样中含有芳香基团。

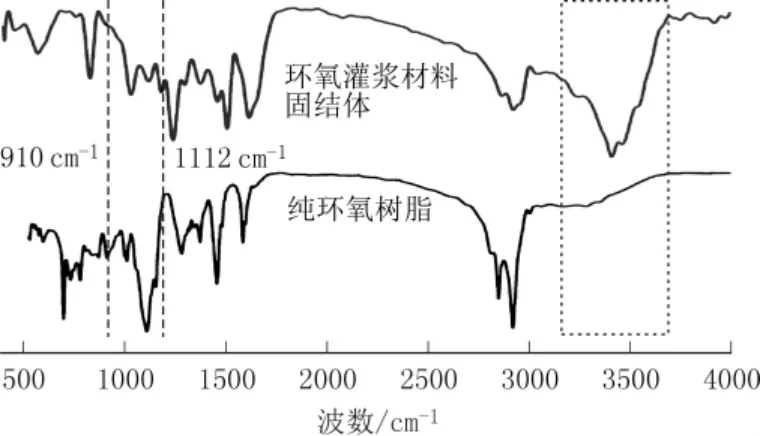

环氧树脂的分子结构如图2所示。

图2 环氧树脂的分子结构

2.2 环氧灌浆材料的性能分析

2.2.1 活性稀释剂用量对浆液初始黏度和可操作时间的影响

可灌性是指浆液在裂隙或土层中的渗透能力,取决于浆液流动性(浆液黏度)、稳定性等因素,也与裂隙或土层孔隙尺寸有关[15]。而浆液的可灌性,浆液灌入裂隙中的能力,更多是考虑浆液自身属性,环氧灌浆材料在工程应用中多以浆液初始黏度来评价材料的可灌性。JC/T1041—2007也对环氧灌浆材料的初始黏度进行了规定,其中,低黏度型和普通型环氧灌浆材料的初始黏度分别应小于30 mPa·s和200 mPa·s。固定无水乙醇用量为60%,不同活性稀释剂用量(按占环氧树脂质量百分比计,下同)下环氧灌浆材料的浆液初始黏度和可操作时间如图3所示。

图3 活性稀释剂用量对环氧灌浆材料浆液初始黏度和可操作时间的影响

从图3可以看出,随着活性稀释剂用量的增加,环氧灌浆材料浆液的初始黏度下降,当活性稀释剂用量为40%时,浆液的初始黏度最低,为21.33mPa·s。

A、B组份混合完成后,随着固化反应进行,浆液黏度逐渐增大。从混合开始到浆液黏度达到200mPa·s,此阶段所经历的时间间隔为可操作时间。JC/T1041—2007中规定浆液的可操作时间应大于200min。从图3可以看出,浆液的可操作时间均超过了200min,符合标准要求。由于活性稀释剂中含有环氧基,会与固化剂中的胺基反应,从而导致浆液的黏度上升较快。因而,浆液的可操作时间随活性稀释剂用量的增加而缩短。

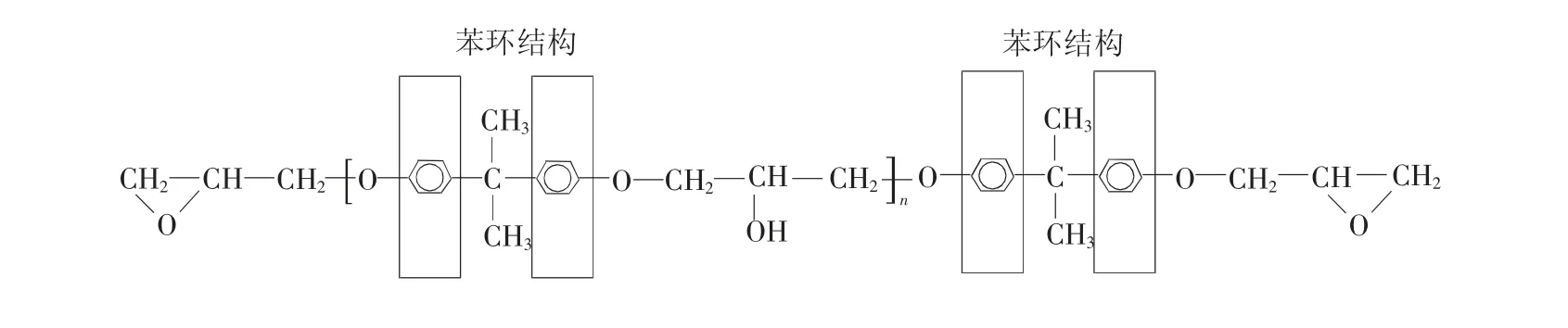

不同活性稀释剂用量下浆液的黏度增长速率随时间的变化如图4所示。

图4 环氧灌浆材料黏度增长速率随时间变化曲线

由图4可以看出,活性稀释剂用量越多,浆液的黏度增长速率越大,这与活性稀释剂中含有环氧基团有关。随着时间增长,浆液反应进入加速阶段,浆液黏度增长速率也呈快速增长趋势。

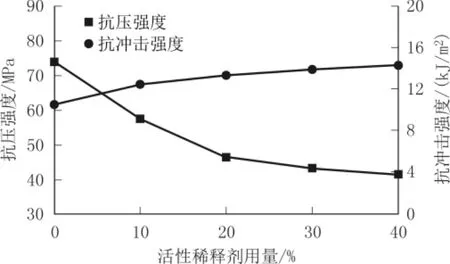

2.2.2 活性稀释剂用量对固化后环氧灌浆材料抗压和抗冲击强度的影响

环氧树脂分子式中含有苯环刚性基团,赋予材料具有优异力学性能。通常固化后环氧树脂材料的交联密度大、内聚力强、分子结构致密,使其存在内应力大和脆性大的弊端,需要提高材料的韧性来对脆性进行改善。环氧灌浆的韧性可以用其抗冲击强度来表征。抗冲击强度越大,材料的韧性越好。活性稀释剂用量对固化后环氧灌浆材料抗压和抗冲击强度的影响见图5。

图5 活性稀释剂用量对环氧灌浆材料抗压强度及抗冲击强度的影响

从图5可以看出:

(1)环氧灌浆材料固结体的抗压强度随活性稀释剂用量的增加呈下降趋势。这是由于活性稀释剂用量增大使固化后环氧灌浆材料中的苯环含量减小,导致灌浆材料的抗压强度降低。当活性稀释剂用量为40%时,灌浆材料的抗压强度下降至41.3 MPa。

(2)随着活性稀释剂用量从0增加到40%,灌浆材料的抗冲击强度从10.6 kJ/m2提高至14.3 kJ/m2。这是由于,固化后的环氧灌浆材料引入了具有柔性的醚基,推测该基团引入能够改善材料内部内应力,从而使材料的脆性得到改善。

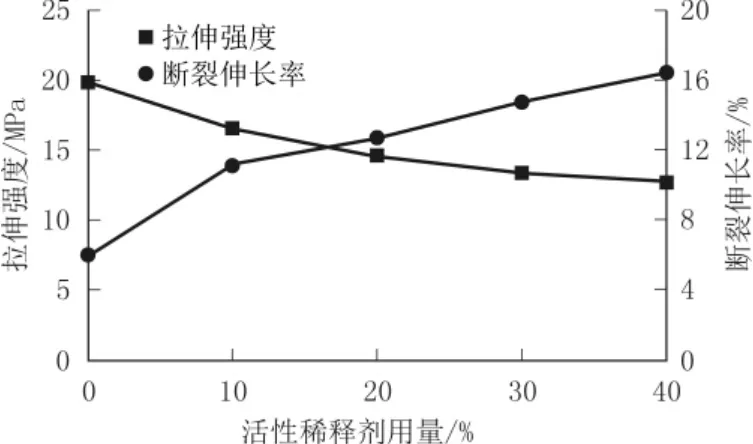

2.2.3 活性稀释剂用量对固化后环氧灌浆材料拉伸强度和断裂伸长率的影响(见图6)

图6 活性稀释剂用量对固化后环氧灌浆材料拉伸强度和断裂伸长率的影响

从图6可以看出,随着活性稀释剂用量从0增加到40%,环氧灌浆材料的拉伸强度从19.8 MPa降至12.6 MPa;断裂伸长率从5.87%增至16.32%。这是由于活性稀释剂用量增加,环氧灌浆材料中苯环的含量的降低,环氧灌浆材料固结后引入了醚基,使固结后的环氧灌浆材料脆性得到改善,材料的韧性提高。

2.2.4 活性稀释剂用量对固化后环氧灌浆材料粘接强度的影响

将环氧灌浆材料的干、湿“8”字模试块放在实验室中养护,如图7所示。然后测试环氧灌浆材料的干、湿粘接强度,结果如图8所示。

图7 “8”字模粘接试样

图8 活性稀释剂用量对环氧灌浆材料粘接强度的影响

环氧灌浆材料具有优异的粘接性能,源于环氧树脂中含有大量的羟基,羟基与材料粘接性能有关。从图8可以看出,不同活性稀释剂用量环氧灌浆材料的湿粘接性能均大于2.0 MPa,干粘接性能均大于3.5 MPa。随着活性稀释剂用量的增加,干、湿粘接强度均呈略微提高的趋势。这是由于活性稀释剂中含有环氧基团,发生固化反应后会形成羟基,从而导致材料的粘接强度呈增加趋势。

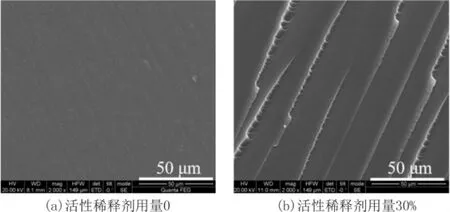

2.3 断面形貌分析

冲击试验后,对未添加和添加30%活性稀释剂的环氧灌浆材料断面形貌进行观察,如图9所示。

图9 环氧灌浆材料固结体的冲击断面形貌

从图9(a)可以看出,冲击试件断面表面光滑,裂纹几乎平行于裂纹扩展方向。这表明了一种典型的脆性断裂行为,冲击强度较低。从图9(b)可以看出,冲击断面形貌也较为光滑,但出现棱状裂纹,表明灌浆材料仍具有一定的脆性,但脆性得到了改善。由于固化的环氧灌浆材料中引入了具有柔性的醚基,断面形貌粗糙程度增大,材料的韧性得到提高。

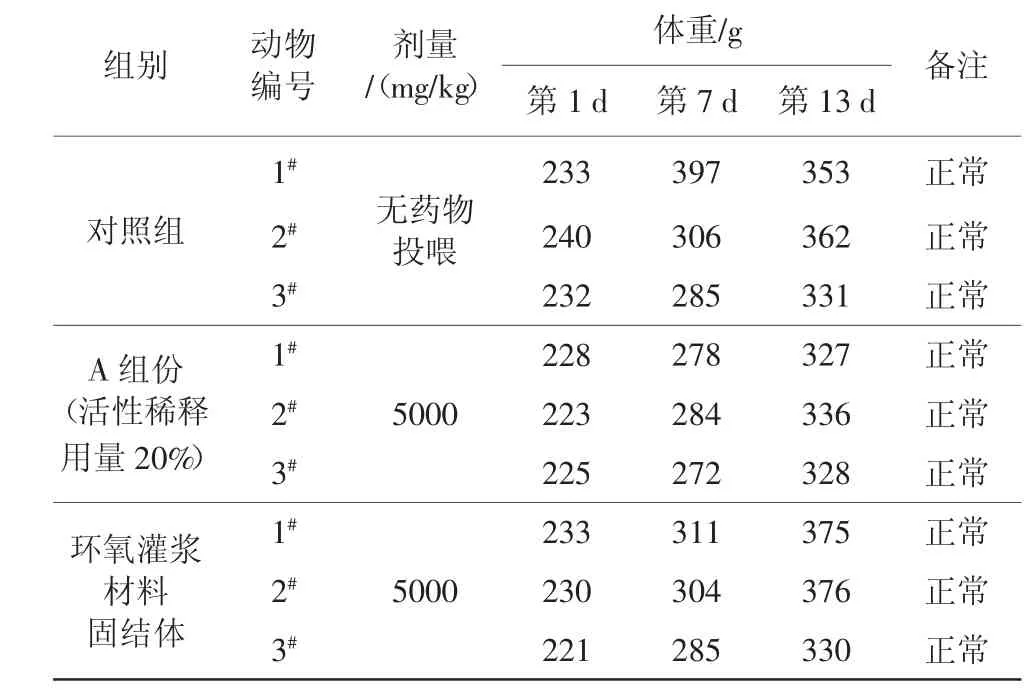

2.4 环氧灌浆材料的毒性分析

将环氧灌浆材料进行大鼠急性毒性试验。大鼠被放置在清洁的聚丙烯笼中,在有温控室的动物室内[(23±2)℃,相对湿度50%~70%]进行12 h的光/暗循环。一次性灌胃给药,给药浓度为5000 mg/kg,满足实验动物质量要求。大鼠急性毒性试验流程如图10所示。

图10 大鼠急性毒性试验流程

毒性级别可用LD50值来描述。LD50为被测试物品通过经口的方式给予动物,并预期会导致50%动物死亡的剂量。对于LD50值与毒性之间的关系,美国联邦机构对测试物的评级分类如下[16]:极毒LD50=5~50 mg/kg;中毒LD50=50~500 mg/kg;低毒LD50=500~5000mg/kg。

由表2可见,环氧灌浆材料浆液和固结体的LD50值均大于5000 mg/kg,试验过程中大鼠皆能正常生长,可认为达到实际无毒的级别。

表2 大鼠急性毒性试验结果

3 结语

(1)以低黏度活性稀释剂对环氧灌浆材料进行稀释,当稀释剂含量大于40份时,浆液初始黏度小于30 mPa·s,可操作时间在200min以上;固结后环氧灌浆材料的抗压强度在40 MPa以上,拉伸强度在12.6 MPa以上;环氧灌浆材料的湿粘接强度均高于2.0 MPa,干粘接强度均高于3.5 MPa。

(2)红外光谱表明,添加活性稀释剂引入了柔性基团,能提高环氧灌浆材料韧性,电子扫描显微镜也显示材料的韧性得到改善。

(3)通过大鼠急性毒性试验表明,得出A组份(含20%活性稀释剂)和环氧灌浆材料固结体(A组份含20%活性稀释剂,固化剂含量为18份)的LD50值大于5000 mg/kg,可认为实际无毒。