双丝焊技术在中部槽专机焊接中的应用研究

2022-12-02董曼淑DONGManshu彭春涛PENGChuntao陈兵CHENBing赵一鸣ZHAOYiming

董曼淑DONG Man-shu;彭春涛PENG Chun-tao;陈兵CHEN Bing;赵一鸣ZHAO Yi-ming

(宁夏天地奔牛实业集团有限公司,石嘴山 753001)

1 研究意义

根据[1]《国务院关于加快振兴装备制造业的的若干意见》以及发改委等八部委关于推动智能化技术与煤炭产业融合发展,未来煤矿工程机械大型高端综采装备生产制造将是国家煤炭行业重点扶持项目。刮板输送机中部槽[2,3]是综合采煤机械的核心装备,是煤矿工作面运输设备,担负着运煤的作用,主要由中板、底板、槽帮等焊接而成,是刮板输送机中部槽重要组成部件。

高效化是当前焊接技术的发展方向。要实现高效化焊接,措施之一就是提高焊接速度,由于提高焊接速度易产生未焊透、焊道不连续、咬边等缺陷,因而通常熔化极气体保护焊的焊速只为0.3-0.5m/min;措施之二是提高焊丝熔敷率,在一般MIG/MAG 焊时,往往在提高焊丝熔敷率的同时也意味着热输入的增加,从而引起焊接变形等问题。实际应用证明,采用双丝熔化极气体保护焊可提高生产效率和焊接质量,减少焊接变形,节约焊接材料,改善劳动条件,因而双丝熔化极气体保护焊到了发展及应用。但普遍都是双丝机器人焊接应用于批量结构件产品实现高效化焊接。

由于大型刮板输送机中部槽产品在煤矿井下工作过程中承受着复杂的受力状况、连续运行的恶劣工况条件影响,刮板输送机性能的可靠性是进行高效作业的根本保证,采用高强材料及合适的焊接制造工艺是实现刮板输送机高可靠性的关键。但是,目前,我国大部分煤矿刮板输送机的制造企业在中部槽专机焊接方面仍然使用单丝MAG焊,存在着效率低等问题。

为了提高中部槽专机焊接效率,当务之急是与国内专业设备厂家进行合作,研制适用于中部槽专机的双丝焊接装备,解决公司中部槽专机焊接效率低的瓶颈问题。对公司快速发展具有十分重要的意义。

2 国内外技术发展趋势与现状

多丝焊的研究国内外都是从双丝埋弧焊开始,双丝埋弧焊最早应用在1948 年。双丝埋弧焊包括双丝和串列双弧两种。目前,双丝埋弧焊在生产中已经得到了广泛的应用,但由于埋弧焊熔池不可见,加之只适合平焊位置,因此这种方法有较多限制。

随着熔化极气体保护焊的普及,国内研制了双丝焊CO2气体保护焊新工艺,用于电机座焊接实际应用证明它可以减小变形,提高焊接质量和焊接效率,改善劳动强度。加拿大也研制出了脉冲双丝焊用于窄间隙高强钢的焊。日本的NKK船厂采用双高速旋转电弧的工艺,用于角焊缝的焊接。奥地利福尼斯公司成功开发的单枪双丝MIG 焊技术,该技术焊接效率高,焊接变形小,焊枪小巧可达焊接任何位置。

近几年来,铝合金等有色金属材料在焊接生产中应用越来越广泛,因此铝合金双丝焊研究也比较广泛。为了提高我国工业企业的焊接生产效率和焊接生产水平,珠海雅各臣从德国克鲁斯公司引进了高速高效双丝焊技术,并在国内大力推广应用。双丝焊的应用越来越广泛,越来越被工业企业重视。

3 试验过程

3.1 试验材料

NM450 耐磨试板、铸件试板ZG30SiMnA、ER69-G(Φ1.2)焊丝。

3.2 NM450 与ZG30SiMnA 的焊接

3.2.1 焊接接头性能试验

①试验条件(见表1)。

表1 试验条件

②接头形式。

板厚t=50,对接双面对称,坡口50°钝边5mm,点对间隙2.5、4mm。(见图1)

③双电源双丝焊接:

1)双电源双丝焊接试验采用双电源双丝机器人工作站焊接,打底采用单丝、双丝打底两种形式,其他填充盖面都采用双丝,工件分别标识为1# 、2#要求,焊接规范、各层焊接参数见表2、表3。

表2 双电源双丝焊接规范

表3 双电源双丝各层焊接参数

2)双电源不同试件焊接过程(见图2-图5)。

④单电源双丝焊机焊接规范。

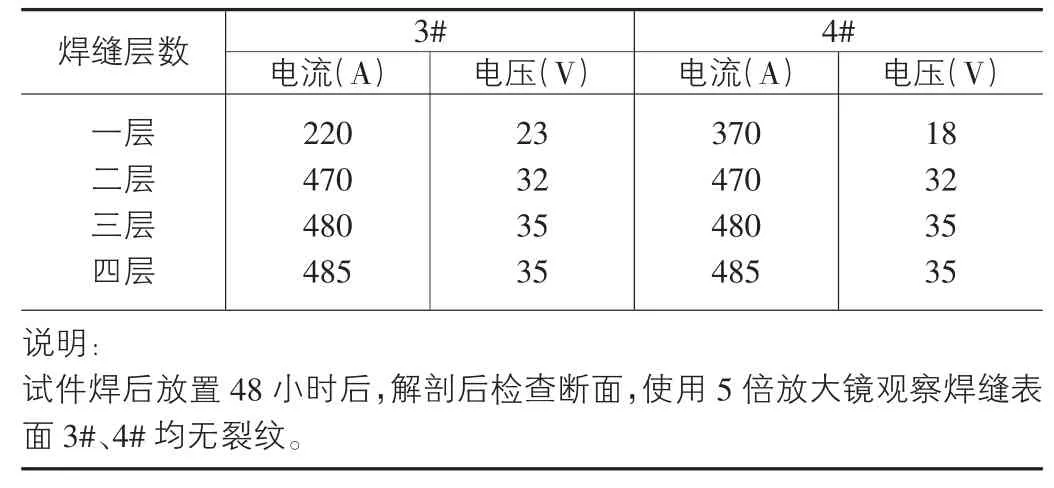

1)单电源双丝焊接试验采用单电源双丝焊机焊接,打底采用单丝、双丝打底两种形式,其他填充盖面都采用双丝,工件分别标识为3# 、4#要求,焊接规范、各层焊接参数见表4、表5。

表4 单电源双丝焊接规范

表5 单电源双丝各层焊接参数

2)单电源不同试件焊接过程(见图6-图9)。

⑤试样制备情况。

试件焊后保温冷却,24 小时后外观检查无缺陷,然后制作拉伸和冲击试样。

3.2.2 焊接接头截面、机械性能试验结果

①焊接接头截面熔合情况(见图10-图13)。

通过观察:1#试件根部出现未焊透现象,填充、盖面无缺陷。2#、3#、4#试件根部、填充、盖面均无缺陷。3#、4#试件焊缝外观飞溅大于1#、2#试件。

②焊接接头拉伸试验(见表6)。

表6 焊接接头拉伸试验数据

③焊接接头冲击试验(见表7)。

表7 焊接接头拉冲击验数据

4 试验结论

①双电源双丝机器人焊接,单丝打底焊,根部、填充、盖面无缺陷;双丝打底焊,根部出现未焊透现象,填充、盖面无缺陷。②单电源双丝焊机焊接,单、双丝打底焊,根部、填充、盖面无缺陷。

5 现场验证

通过以上单电源、双电源双丝焊接试板研究,综合分析结论,最终选择了单电源在中部槽焊接专机上进行双丝焊接技术的改造。并进行了中部槽双丝焊接专机的试生产,有效提高了中部槽的焊接效率(见图14)。

6 结语

①通过单电源、双电源的不同形式的双丝焊接试验及数据对比分析,确定单电源双丝焊接质量可靠,性能能满足公司要求。②采用单电源双丝焊接技术,解决了中部槽单丝焊接专机焊接效率低的问题,提高了中部槽焊接效率。