生活垃圾焚烧炉850℃/2s算法优化与温度测点布置研究

2022-12-01陆子叶

陆子叶

(上海环境卫生工程设计院有限公司,上海 200237)

二噁英作为一类剧毒物质,会使长期暴露在其环境下的人出现头痛、失聪,严重者可能会出现染色体受损、心力衰竭以及癌症等病症。生活垃圾焚烧排放烟气中含有一定浓度的二噁英,从国外发达国家对于环境中二噁英来源的研究调查结果来看,焚烧设施所产生的二噁英占比较高[1]。近年来,焚烧发电项目数量上涨迅速,人们对生态环境的日益重视,国家和地方政府对于焚烧设施的污控监管也越来越严格。根据GB 18485—2014[2]中第8条排放控制要求,生活垃圾焚烧炉排放烟气中二噁英类污染物测定限值为0.1ng/m3。2019年11月21日,中华人民共和国生态环境部发布10号令,《生活垃圾焚烧发电厂自动监测数据应用管理规定》[3]于2020年1月1日起正式施行,其中第七条明确规定,“垃圾焚烧厂应该按照国家规定,确保正常工况下焚烧炉炉膛内热电偶测量温度的5min均值不低于850℃”,目的是保证完全燃烧,控制二噁英的生成量。

1 现状与计算方法

行业内对烟气在850℃以上温度区停留2s的控制和监管要求来自欧洲,日本、美国也都采用这个“标准要求”,我国早期出台的焚烧技术标准,同样也是采用此标准,但都未对“850℃、2s”的计算有统一标准。另外,各焚烧炉排炉技术所采用的关于850℃/2s的计算方法有差异[4],日立和荏原炉排炉采用线性插值法,JFE、三菱炉则采用了有效容积计算法,斯坦米勒和西格斯运用第一通道顶部烟温计算方法,基于经验公式进行计算。

除此之外,现有焚烧炉温度测点布置位置有待商榷,如测点高度偏低,则无法满足监管规定要求的烟气停留时间不小于2s;若测点位置偏高则极易引起辅助燃烧器的被动投入,增加燃料成本,中上部的位置高度差大也会引起温度均值偏低等问题。起炉阶段,为了使炉膛平均温度达到850℃,需由燃烧器提供炉膛设计热负荷80%以上的热负荷,而燃烧器的火焰较集中,与正常运行时燃烧段的均布火焰不同,因此起炉时极易导致炉排铸件表面局部超温烧损、炉排驱动油缸超温故障、碳排放量过高等问题。

本文通过对某主流焚烧炉技术在主控温度区850℃/2s的算法进行研究,以现有荏原焚烧炉的线性插值法作为算法基础,同时引入有效容积算法,并增加炉温计算起始点、二次风位置、各区间温度梯度、炉膛结焦情况等修正因子对公式进行修正,形成一套炉膛主控温度区850℃/2s的算法,以及一套基于该优化算法下的温度测点布置方案,能够为焚烧厂调整测点布置提供一定参考,从而进一步精细化实现标准要求的控制指标,保障二噁英的去除效果,降低化石燃料的被动投入,也有效减少化石燃料投入带来的碳排放。

2 850℃/2s算法研究

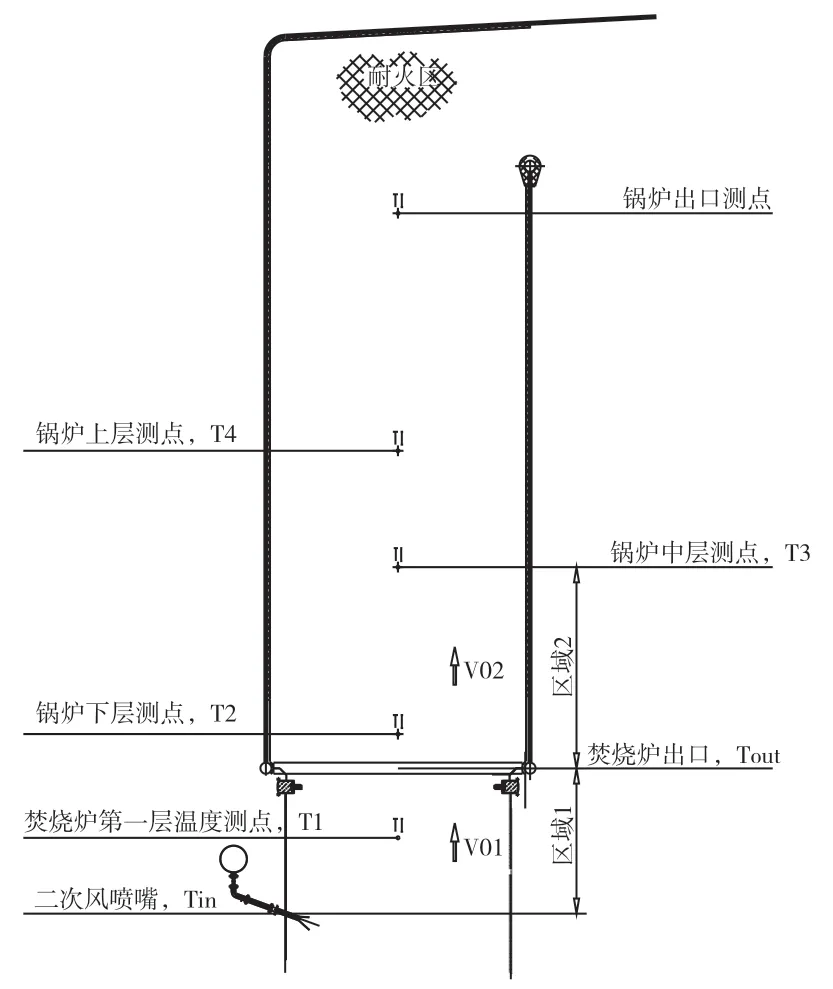

以国内某生活垃圾焚烧厂为例,将焚烧炉内的末次风——二次风的最上层喷嘴所在平面作为起始点,如图1所示,计算烟气在满足850℃以上的主控温度区,经过2s后所在位置的温度与标高。

图1 炉膛测点布置示意图

2.1 炉膛烟气量计算

在焚烧炉的基本设计过程中,物料平衡计算可以提供在基准质垃圾作为燃料,100%MCR点时的理论焚烧炉出口烟气流量。然而,在实际运行过程中,由于生活垃圾的成分复杂、热值波动较大,根据炉内燃烧情况或负荷需求调整一、二次风量、再循环风量、系统漏风量等原因,都会导致理论焚烧炉出口烟气量与实际值误差较大,因此,可采用集散控制系统(Distributed Control System)的各流量、温度、压力等传感器数据,结合焚烧炉原始设计参数(标高、截面积等),计算炉膛内实际的烟气流量的方法。

焚烧炉出口烟气量Qout可以通过以下两种方式计算。

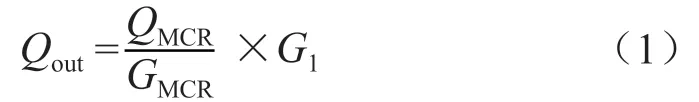

第一种是根据MCR设计工况下,锅炉蒸发量与锅炉一通道烟气量的比例关系[5]。

其中,QMCR为MCR设计工况下锅炉一通道烟气量,m3(标)/h;GMCR为额定蒸发量,t/h;G1为蒸发量测量值,t/h。

锅炉蒸发量受炉膛、锅炉烟道结焦以及过热器等影响较大,需结合项目实际运行情况,选取修正系数。

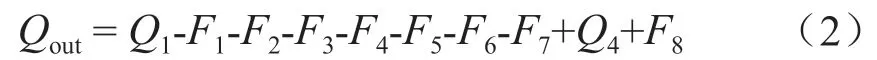

第二种是在已知烟囱入口烟气量、烟气处理过程所用气量、系统漏风量等参数的情况下,反算得焚烧炉出口烟气量。

式中,Q1为烟囱入口烟气流量,m3(标)/h;F1为石灰浆液气化流量,m3(标)/h;F2为减温水气化流量,m3(标)/h;F3为消石灰喷射喷入风量,m3(标)/h;F4为活性炭喷射喷入流量,m3(标)/h;F5为SNCR喷入氨水/尿素水气化流量,m3(标)/h;F6为SNCR喷入稀释水气化流量,m3(标)/h;F7为系统漏风量,m3(标)/h;Q4为烟气再循环风流量,m3(标)/h;F8为湿法塔减湿水蒸汽流量,m3(标)/h;

通过读取烟囱处的在线监测仪流量,计算焚烧炉出口烟气量也存在一定误差:①时间上的误差,与炉膛内实时烟气流量与热电偶温度数据不匹配;②烟气处理系统喷射的药剂气化流量、系统漏风量等导致误差。因此,建议在省煤器出口处直接测得实时烟气量数据,进行数据修正。

2.2 炉内温度衰减分区

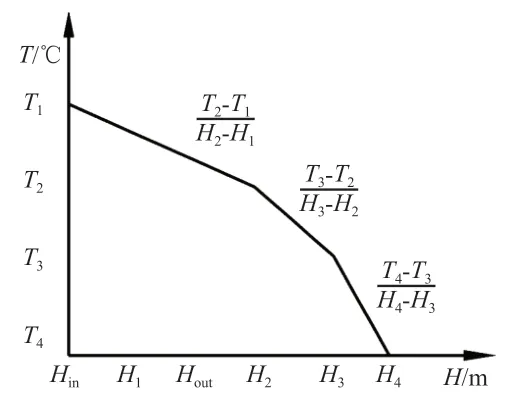

本算法以线性插值法为基础,设置三个温度梯度,如图2所示,分别为焚烧炉出口温度测点T1至锅炉一通道下层测点T2、锅炉一通道下层测点T2至中层测点T3、锅炉一通道中层测点T3至上层测点T4三个温度梯度,每个温度梯度区间内温度差与高度差的比值是一定的。

图2 温度梯度分区

2.3 烟气流速及标高计算

由于焚烧炉内横截面积和余热锅炉一通道横截面积不同,焚烧炉内及锅炉一通道内的烟气流速可分为两段计算,分别为最上层二次风喷嘴标高至焚烧炉出口对应的流速v01和余热锅炉一通道流速v02。

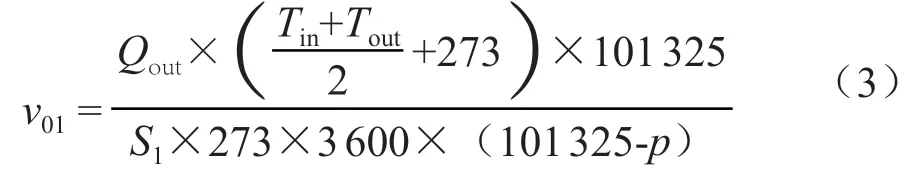

焚烧炉出口流速v01。

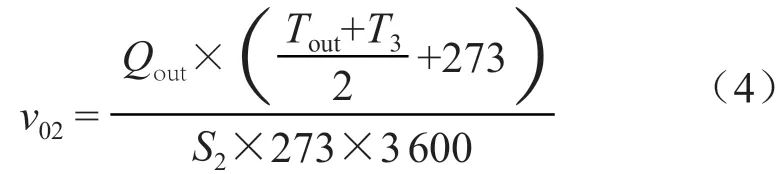

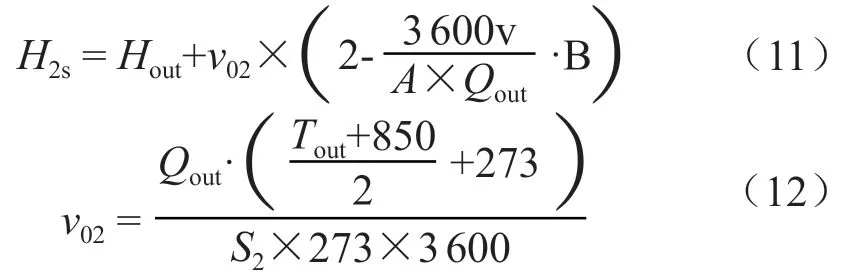

余热锅炉一通道流速v02。

其中,焚烧炉出口烟气流量Qout为标准工况下的烟气流量,应根据理想气体定律,转化为实际工况下的烟气流量。二次风喷嘴断面平均温度Tin指该处所在平面热电偶测量值的算术平均值,℃;Tout为焚烧炉出口平均温度,℃;T3为锅炉一通道中层测点平均温度,℃;由于Tin和Tout所在断面未安装测点,故v01的烟气量的修正温度分别取T1和T2的算术平均值;而v01的烟气量的修正温度取T2和T3的算术平均值是因为T3测点所在断面标高是按100%基准质负荷的工况计算停留时间所得;焚烧炉内压力p,焚烧炉出口压力修正,则考虑了炉内负压对烟气量的影响;S1为焚烧炉出口截面积,m2;S2为余热锅炉一通道截面积,m2。

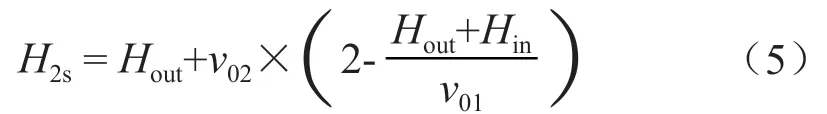

850℃以上烟气流通2s后标高H2s。

其中,Hout为焚烧炉出口标高,m;Hin为二次风喷嘴标高,m。

然而,此计算模型的运用具有一定的局限性,仅适用于二次风喷嘴所在平面至焚烧炉出口烟道(区域1),与锅炉一通道截面积近似,且焚烧炉炉膛内截面积一定的炉型。对于焚烧炉出口呈喇叭口型等、通道内截面积差异较大的炉型,对烟气量的温度修正和截面积的选取不准,导致焚烧炉出口流速的计算存在误差。在计算焚烧炉区域的烟气流速时,采用T1与T2的平均温度进行温度修正以及烟道截面积取值偏大,都会导致流速计算值偏小,即计算烟气停留时间较长。

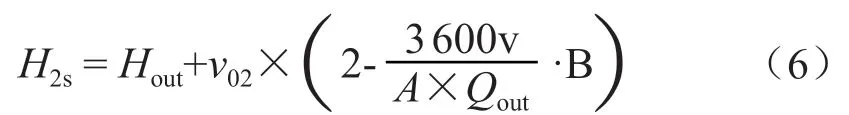

为了提高对各炉型的适用性,规避公式中焚烧炉截面积取值对流速计算的影响,结合工程实际,综合考虑炉墙结焦、水冷壁吸热效果降低等因素,引入修正系数A、B,参考有效容积法,对计算模型进行优化。

其中,V为二次风喷嘴所在平面至焚烧炉出口区域的体积,m3;A为温度修正因子,以贴近更真实的区间平均温度;B为炉墙结焦烟气量修正因子。为了求得前文图1所示的区域1平均温度,对于温度修正系数的确定,需借助热电偶的合理布置来实现。在理论情况下,可借助设计阶段对炉膛内此区域温度场的模拟,选取平均温度的热电偶布置点,或者在二次风喷嘴所在平面布置热电偶,取此温度点与焚烧炉出口测温点的算术均值。

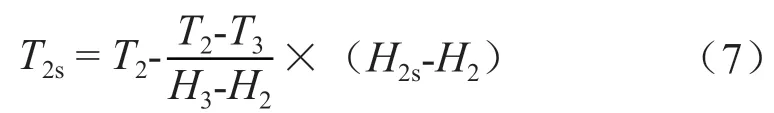

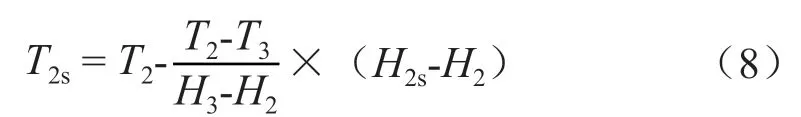

如果H2s≥H2,则850℃以上烟气流通2s后温度T2s。

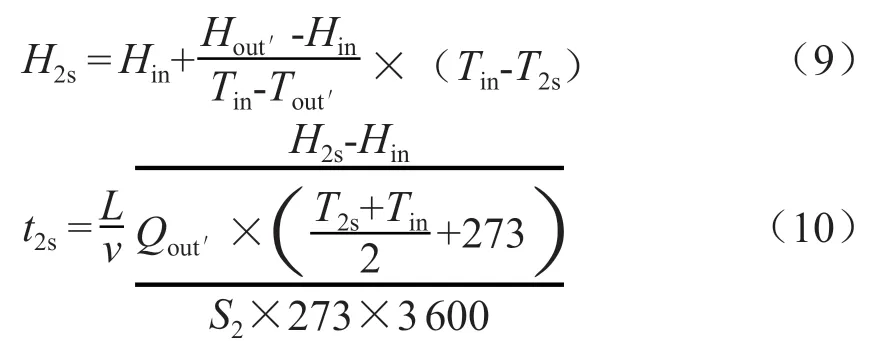

如果H1 其中,H1为焚烧炉第一层温度测点标高,m;H2为锅炉一通道下层标高,m。 焚烧炉炉膛内在线监测温度点的布置通常是根据不同负荷的设计运行工况下,850℃烟气所在平面高度为热电偶安装高度,且满足烟气停留时间不小于2s。生活垃圾焚烧污染控制标准(GB18485—2014)第5.3条规定,炉膛内焚烧温度≥850℃,检验方法为在二次空气喷入点所在断面、炉膛中部断面和炉膛上部断面中至少选择两个断面分别布设监测点,实行热电偶实时在线测量。此外,在生态环境部发布的《生活垃圾焚烧发电厂自动监测数据标记规则》中,明确定义炉膛温度指焚烧炉炉膛内中部和上部两个断面各自热电偶测量温度中位数算术平均值的5min平均值。 除了在二次风喷入点所在断面布设热电偶,考虑到焚烧炉正常热负荷运行范围60%~100%,本文取60%和100%负荷基准质垃圾工况下的设计参数值,计算锅炉一通道850℃烟气所在标高及烟气停留时间,作为炉膛中部断面和上部断面在线监测点的标高。 这里介绍一种简易的温度区间划分计算模型:计算中,烟气从主控温度区起始点至锅炉一通道出口的温度变化与高度线性相关,温度变化速率均匀,根据设计参数可估算得测点标高。 式中,Hout′、Tout′为锅炉热力计算所得的一通道出口标高及烟温,m、℃;Tm为热力计算所得二次风喷嘴断面平均温度,℃;L为烟气到测点标高的行程,m;v为烟气流速,m/s;Qout′为热力计算所得一通道烟气流量,m3(标)/h。 基于本文中的850℃/2s计算模型,热电偶在线监测点的标高计算如下。 本模型中,对于温度修正因子、炉墙结焦烟气量修正因子,可通过设计阶段的热力计算、炉膛温度场模拟和实际工程经验等综合判断。 生活垃圾焚烧炉有处理对象成分复杂、热值波动大、炉内燃烧工况不稳定等特点,因此,合理布置温度测点高度对于设备安全稳定运行至关重要。温度测点布置过高,易引起辅助燃料不必要的投入,额外的碳排放,不利于降本增效;温度测点布置过低又无法保证烟气在850℃以上停留2s去除二噁英的环保要求。本文通过合理选用计算模型,采用插值法和有效容积法,利用焚烧炉出口区域有效容积和锅炉一通道内温度随高度线性变化,引入温度修正因子与炉膛结焦修正因子,优化了算法,确保烟气在850℃区域内停留时间2s,使温度测点高度的布置更合理。此外,炉内SNCR系统脱氮药剂、渗滤液、减温水的喷入、烟道结焦、炉膛耐火厚度、含氧量、热电偶插入深度等诸多因素都会影响到烟气温度与流速,因此,高度布置可留有一定余量。另外,提出以下几点建议:①设计时考虑短时超负荷110%工况,烟气流速增大时,温度测点标高仍高于H2s的标高;②由于烟囱出口数据的滞后性与烟气系统带来的误差,建议在省煤器出口处直接测得实时烟气量数据,进行数据修正。③烟气温度修正要建立在合理选取实时温度测点的基础上,同时,适当的温度衰减分区也有利于温度场更趋近于真实值,要针对各项目水冷壁敷设、耐火高度和厚度的不同进行调整。④根据项目实际运行经验,某些锅炉一通道前后墙、两侧墙都有不同程度的结焦,尤其是辅助燃烧器附近结焦严重,其超温影响应纳入计算。

3 温度测点布置

4 结束语