机场跑道下穿地下通道及盖被混凝土施工技术

2022-11-30加辉

加 辉

(中国水电十五局三公司,陕西 咸阳 712000)

1 工程概况

某机场混凝土道面经过近30 年的使用,跑道老旧、起砂露石严重,已严重影响飞行安全,需进行改造。本次改造内容是新建一条下穿跑道的地下通道,并在旧跑道基础上再次进行盖被。跑道下穿段地下通道长80 m,标准断面为8 m×5 m(宽×高),为钢筋混凝土结构;跑道全长2300 m,其中隔离式盖被混凝土长300 m,直接式盖被混凝土长2000 m,盖被平均厚28 cm。

2 施工方案确定

跑道下穿段地下通道地基以中粗砂夹粉质粘土为主,如采用放坡开挖,工程量较大,工期较长,易对跑道地基造成扰动,且产生不均匀沉降。为减小对跑道的影响,加快施工进度,跑道下穿地下通道段基坑采用18 mⅣ型拉森钢板桩支护。通道施工完后,基坑采用湿贫混凝土回填至跑道槽底。为消除钢板桩施工对跑道地基及邻近道面板块的影响,钢板桩拔除后在原孔位钻入Φ40 cm、间距80 cm、桩长9 m 的灰土挤密桩,提高上层跑道的地基承载力。地基处理完成、沉降稳定且满足监测设计要求后,拆除邻近基坑的旧道面变位板块,按照从下至上的顺序,恢复旧道面后进行新建盖被混凝土施工。

跑道盖被混凝土分为直接式和隔离式两种。直接式隔离层为一层乳化沥青+一层油毡;隔离式隔离层为“一毡一布”,即一层乳化沥青+一层油毡+一层乳化沥青+一层土工布。即利用乳化沥青、油毡,“一毡一布”等建筑材料,将旧道面与新建盖被混凝土隔离,防止跑道上层新建盖被混凝土出现反射裂缝。模板采用定型可调阴企口钢模板,按照隔行跳仓的形式支立。混凝土由20 t 自卸车拉运、后退法卸料,人工配合PC60 挖机平仓,用自行式高频排式振捣机和插入式振捣棒振捣密实后,再适时依次进行整平、揉浆、找平、做面和拉毛作业,使混凝土表面平整度、纹理深度满足设计要求。拉毛后,喷洒养护剂、覆盖土工布洒水养护。混凝土达到一定强度后,及时切缝,防止断板。盖被混凝土达到设计强度后,依次进行扩缝、倒角、刻槽作业,满足道面接缝和摩擦阻力的使用要求。

盖被混凝土分两期施工。即Ⅰ期先完成地下通道影响区外的新建盖被,Ⅰ期盖被与下穿段地下通道同步施工。Ⅰ期盖被和下穿段地下通道完成后,进行Ⅱ期地下通道影响区盖被施工。

3 地下通道施工

3.1 基坑钢板桩支护及开挖

跑道下穿段地通道基坑采用18 mⅣ型拉森钢板桩支护。顶撑距桩顶0.5 m,底撑距顶撑4.5 m,顶撑和底撑水平距离均为4 m。

跑道板破除后,采用GPS 放样打桩边线。钢板桩采用卡特349 型打桩机,按照单桩打入法逐根施打完成。基坑土方开挖分三层完成。第一层土方开挖深度为1.5 m,用1.2 m3挖掘机挖至顶撑下0.5 m 后安装第一道横撑。第二层土方开挖深度为4.5 m,由50 装载机挖至底撑下0.5 m 后安装第二道横撑。第三层土方开挖深度为3.5 m,采用50 t 装载机挖至设计坑底。

基坑分层开挖期间,同步进行钢围檩和横撑安装。作业时先安装牛腿,使其与钢板桩满焊,再由人工配合25 t 汽车吊将钢围檩分节架设到牛腿上,钢围檩调直后与牛腿焊接,用650 mm×600 mm×20 mm厚钢板将钢围檩焊接连成整体。钢围檩安装完后,人工配合25 t 汽车吊逐个安装各层支座和钢管横撑。横撑吊装完后,用千斤顶轮流对每道横撑施加预应力,上部横撑预加力不小于50 kN,下部横撑预加力不小于300 kN。预应力施加完后,在活络头中锲紧钢楔并焊接牢固,松开千斤顶,完成横撑安装。

3.2 地下通道混凝土

下穿段地下通道混凝土按照先垫层,再底板带1 m 高侧墙,再2 m 高侧墙,最后剩余侧墙及顶板的顺序施工。底板、侧墙和顶板模板均为15 mm 厚木模板。木模板采用100 mm×100 mm 厚方木作竖向背肋,方木间距30 cm,水平背肋采用Φ48 mm×3.2 mm 钢管支撑,钢管间距60 cm。木模采用Φ16 止水拉杆穿孔对拉,拉杆纵横间距0.6 m,用“3”型卡固定在钢管上。模板外侧用Φ16 钢筋和Φ48 钢管支撑。地下通道顶板采用盘扣式满堂支架支撑。立杆纵横间距为90 cm×90 cm,顶部安装可调U 托。顶板主楞用14#槽钢纵向摆设,间距90 cm;次楞用100 mm×100 mm 方木横向摆设,间距30 cm;面板采用15 mm 厚木模板。

地下通道混凝土采用10 m3混凝土罐车运输,徐工HB37V 型汽车泵输送入仓。垫层混凝土采用人工平仓,平板振捣器振捣后抹平;底板、侧墙和顶板混凝土由人工用φ50插入式振捣棒分层振捣密实。混凝土浇筑完后,喷洒养护剂养护。

3.3 湿贫混凝土回填及钢板桩拔除

湿贫混凝土采用徐工HB37 V 汽车泵入仓,分三层对称回填。第一层回填高4 m,从基底回填至底撑下0.5 m,在通道2 m 高侧墙浇筑完后进行。第二层回填高3.2 m,接第一层湿贫混凝土顶面回填至顶撑下0.5 m,在通道侧墙和顶板混凝土完成且底撑拆除后进行。第二层湿贫混凝土强度达到70%后拆除顶撑,回填第三层湿贫混凝土至道槽底。

钢支撑在回填湿贫混凝土强度达到70%后,由人工配合25 t 汽车吊逐层拆除。先采用千斤顶支顶活络头的顶板,适当加力顶紧后,再拆除活络头的预应力固定楔铁,最后将千斤顶逐步卸力。千斤顶移除后,切断活络头支座与钢围檩间的焊缝,逐根吊离钢支撑,再焊断每节钢围檩间的钢板焊缝,分节吊离钢围檩后拆除牛腿。

钢板桩在钢支撑拆除且湿贫混凝土强度达到80%后,采用卡特349 型液压打桩机拔除。拔除时,边振边拔,人工同步回填细砂。

3.4 灰土挤密桩

场地平整后,用GPS 放样孔位,按照隔排跳打的方式采用CFG-15 型长螺旋钻机钻孔。桩位偏差控制在5 cm 以内,桩孔垂直度偏差不大于1%。钻孔产生的旋挖料由50 t 装载机清除。

夯填料为2∶8 灰土。2∶8 灰土用30 小装载机倒入孔内,用夯实机1.8t 重锤分层夯实。夯填料每层虚铺厚度60 cm,回填前先用重锤将孔底夯击3 锤,待底夯处理完后再分层夯填桩身。夯填料倒入孔后,夯实落锤高度不小于3 m,夯实遍数不小于10 锤,压实度不小于96%。

桩身施工完后,采用26 t 自行式振动碾对桩顶和道槽土基碾压。碾压合格后设置变形观测点,待基坑两侧土体变形收敛且满足设计要求后,进行上层道面结构层施工。

3.5 沉降监测

跑道下穿地下通道段沉降监测,采用天宝03 型电子水准仪,按照闭合水准测量的方式监测。灰土挤密桩施工完后,在2022 年2月10日至2022年4月10日60天的静置观测期内,共进行了20 次沉降监测。通过对观测点的监测和数据分析,发现沉降量最大的点位为3 号桩,其最大单日沉降速率为1 mm/d,沉降累计最大值为3 mm,均在设计要求的双控范围内,且达到连续2 月观测的沉降量每月不超过5 mm 的设计要求。此外,其余1#、2#、4# 和5# 桩位的沉降观测值也未超过3 mm,符合相关设计规范要求。

根据设计要求的沉降稳定标准,跑道下穿地下通道段基础沉降已趋于稳定,符合沉降稳定标准要求,对上层跑道影响很小,可进行上层道面施工。

3.6 旧道面恢复

跑道下穿段地下通道基础沉降稳定且满足设计要求后,拆除基坑临边的变位板块,按照从下至上的顺序,逐层进行旧道面恢复和新建盖被混凝土施工。

基层级配碎石和水稳料均采用20 t 自卸车运至作业面,人工配合1.2 m3挖机摊铺、整平,26 t 自行式振动碾碾压合格。水稳层覆盖土工布洒水养护14 天后,进行上层道面混凝土施工。

旧道面混凝土板块恢复和新建盖被混凝土工艺相同,见后述盖被混凝土施工方法。旧道面混凝土恢复养护14 天后,进行上层新建盖被混凝土施工。

4 跑道盖被混凝土施工

4.1 施工工艺流程

基础面处理→测量放样→模板安装→混凝土拌合运输→摊铺→振捣→混凝土整平、揉浆、抹平、做面及拉毛→养护、拆模→切缝→扩缝、倒角→刻槽→清缝、嵌缝→质量检测。

4.2 施工方法

4.2.1 基础面处理

采用小型移动式高压清洗机将旧道面上附着的油污、橡胶轮胎印等清理干净后铺设隔离层。油毡搭接长度为10 cm~15 cm,接头涂刷沥青后压实。土工布自然搭接,搭接长度不小于20 cm。

4.2.2 测量放样

利用已布设测量控制点,用莱卡TS15 型全站仪和天宝03 型电子水准仪放样。

4.2.3 模板安装

模板采用定型阴企口钢模板,按照“隔行跳仓”的形式支立,标高采用DSZ2 型水准仪和小型撬台工具调整。模板底部空隙大于2 cm 时用木条封堵,空隙小于2 cm 时用砂浆封堵,合格后加固。

4.2.4 混凝土运输、摊铺

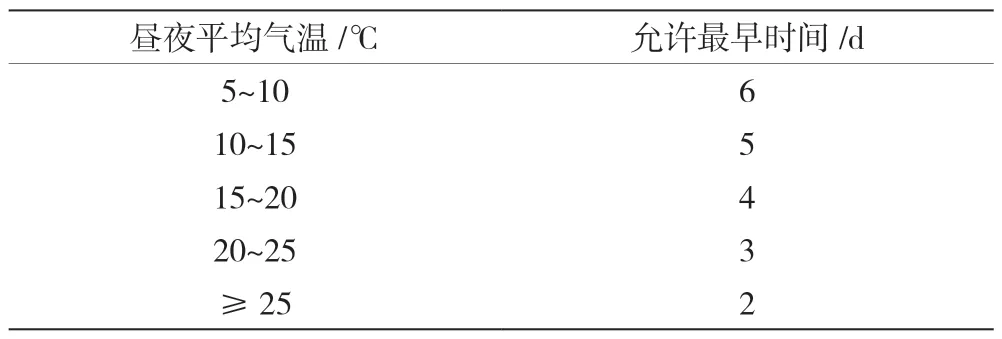

混凝土用20 t 自卸车运至现场、后退法卸料,人工配合PC60 挖掘机摊铺,摊铺长度不宜超过150 m。卸料后,人工铲取少量细料,沿模板内侧扣压在对折后的油毡表面,防止油毡位移。摊铺料和油毡压料一般超前摊铺长度5 m~10 m。混凝土出料后运至施工面进行摊铺、振捣、做面(不含拉毛)允许最长时间见表1。填仓混凝土施工允许间隔时间见表2。

表1 混凝土拌合物从搅拌机出料至做面的允许最长时间

表2 填仓混凝土施工允许间隔时间表

4.2.5 混凝土振捣

混凝土采用FZ-PZ-01 自行式高频排式振捣机振捣,模板周边由人工手持φ50 插入式振捣棒补振。先用插入式振捣棒插捣模板边角,防止出现蜂窝麻面,再用自行式振捣机、按小于0.8 m/min 的速度实行全宽全厚振捣。

4.2.6 混凝土整平、揉浆、抹平、做面及拉毛

(1)整平

人工用2.2 kW 振动行夯在混凝土表面拖振,缓慢往复移动3~4 次,同时人工挖高补低找平,直至混凝土表面泛浆均匀平整。

(2)揉浆

人工用两道Φ12 mm 钢滚筒在混凝土表面来回滚动揉浆。第一道滚筒慢滚3~5 遍,第二道滚筒猛拉快滚、反复揉搓,使灰浆饱满。揉浆时兼用橡胶刮板找平。

(3)抹平

两次滚筒作业后,混凝土处于塑性状态时,用长6 m 的铝合金钢尺抹平,检查表面平整度,清除多余浮浆,使砂浆厚度控制在3 mm~5 mm。

(4)做面

做面由专人在收面站桥上进行,次数不宜少于3 遍,采用两道塑料抹或木抹和一道铁抹的工艺。

(5)拉毛

通常在用手触及表面砂浆不粘手且能将指纹印在水泥浆上时,按垂直道面中心线方向拉毛。拉毛应光滑、连续、均匀、饱满,用钢卷尺检查板块两端拉毛线型与面板接缝的距离,确保线型与接缝平行。拉毛每两刷搭接长1 mm~2 mm。

4.2.7 养护、拆模

养护采用喷洒养护剂加覆盖土工布洒水的方式。养护时间不少于14 天。拆模时间以不损坏混凝土边角、企口为准,具体最早拆模时间应符合表3 规定。

表3 混凝土成型后最早拆模时间

5 下穿段地下通道及跑道盖被施工情况

跑道下穿段地下通道施工时段为2021 年11 月4 日至2022 年1 月25 日,历时83 天,共完成了钢板桩支护160 延米,土方开挖1.4 万m3,地下通道混凝土8430 m3,湿贫混凝土回填1392 m3及1835 m 灰土挤密桩。

跑道新建盖被混凝土分两期施工。Ⅰ期非通道影响区施工时段为2021 年11 月8 日至2021 年12 月26 日,历时49天(扣除雨天、大风等影响,实际有效施工天数38 天),完成盖被混凝土11.75 万m2,日平均施工强度为3090 m2/d,日最大施工强度为4670 m2/d。Ⅱ期通道影响区施工时段为2022 年4 月11 日至2022 年5 月6 日,历时26 天(扣除养护、雨天等影响,实际有效施工天数12 天),完成旧道面混凝土恢复和新建盖被混凝土2.25 万m2。

6 结语

实践证明,某机场在跑道下穿地下通道及上层新建盖被施工中,通过采用钢板桩、湿贫混凝土、灰土挤密桩、直接式和隔离式盖被混凝土等施工技术,保证了施工质量,缩短了工况沉降周期,加快了施工进度,节约了工程造价,取得了显著的经济和社会效益,为同类机场改扩建施工提供了借鉴经验。