电热法在水闸局部防冻中的应用研究

2022-11-30张文伟

张文伟

(贵州省水利投资(集团)有限责任公司,贵州 贵阳 550081)

0 引言

贵州地区是我国凝冻灾害发生频繁的地区[1],几乎每年有11 月中旬持续到来年2 月上旬[2-3]的凝冻偶发。持续的恶劣天气给人民带来极大的影响。灌溉渠道的水闸多处于城市郊区和山区林地,所处位置的天气、环境条件普遍较差,配套生产设备缺乏维护。受凝冻天气持续作用,易发生闸门冻结、面板变形和结构锈蚀的现象,使水闸正常的功能失效[4]。

为了防止水闸覆冰影响启闭运行,除合理选择水闸结构材料外,还应采取必要的除冰措施,如机械除冰、加热除冰等[5]。凝冻主要由雨凇、雾凇和混合淞在物体表面形成覆冰层[6],且凝冻天气持续时间长,覆冰始终处于融化和增长的变化过程中,简单的除冰方法不能避免积冰再次发生。

1 伴热带防/除冰技术方案

1.1 电加热除冰法

电热除冰的原理是利用加热元器件持续或周期性工作升高金属部件温度,使附着在结构表面的积冰融化松动,在重力或外部载荷的作用下脱落[7]。主要由热源系统、电源供电系统和智能测控系统组成。

1.2 伴热带保温

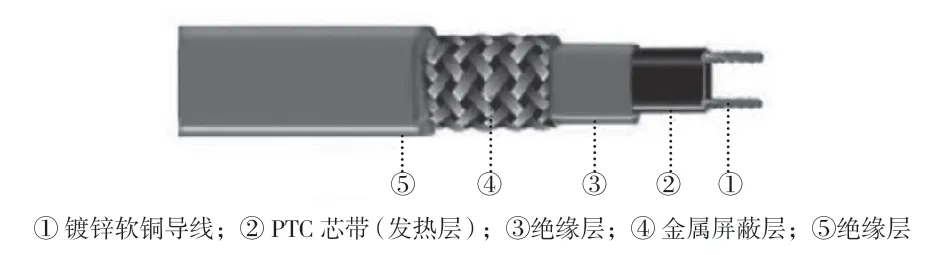

“伴热带”是电伴热系统的重要组成部分,可以保持生产设备、工艺管线和液体容器所需要的工作温度范围,预防液体结冰的发生[8]。工业中主要使用的自控温伴热带由镀锌软铜导线、PTC 芯带(发热层)、绝缘层、金属屏蔽层和外部绝缘层组成(见图1),可以根据周围温度的波动调整发热量,补偿保温设备热量损耗,避免伴热带过热。加热电缆按照输出功率可以分为低功率、中功率和大功率:小于35 W/m的为低功率线缆;35 W/m~65 W/m 的为中功率线缆;大于65 W/m 的为大功率线缆,加热电缆大多支持多种供电方式。

图1 自控温伴热带

1.3 水闸防/除冰系统技术方案

系统技术按照“以防为先”的设计思想,重点保护图2所示水闸移动工作部件,在闸门后表面安装电伴热带,分为如图3 所示的外围保温区和中心加热区,实现防冻与融冰两种工况。图3 中电伴热带在实际应用中连续盘绕安装,分段绘制是为了标明分布的范围。系统依据凝冻天气条件分区运行。凝冻天气高发季节“以防为先”,主动开启图3 沿闸门密封区域外围伴热带,维持水闸密封连接部温度在结冰点以上,避免水闸密封连接部冻结;恶劣天气突发,导致水闸冻结无法开启,此时启动全部伴热带融冰,实现脱冰提闸。按气象条件和实际设备运行的工况进行分区域投入运行可有效降低系统功耗。

图2 水闸三维模型图

图3 伴热带闸门分区布置示意图

2 水闸防/除冰系统工作传热特征

2.1 有限元模型

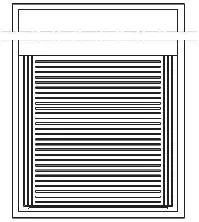

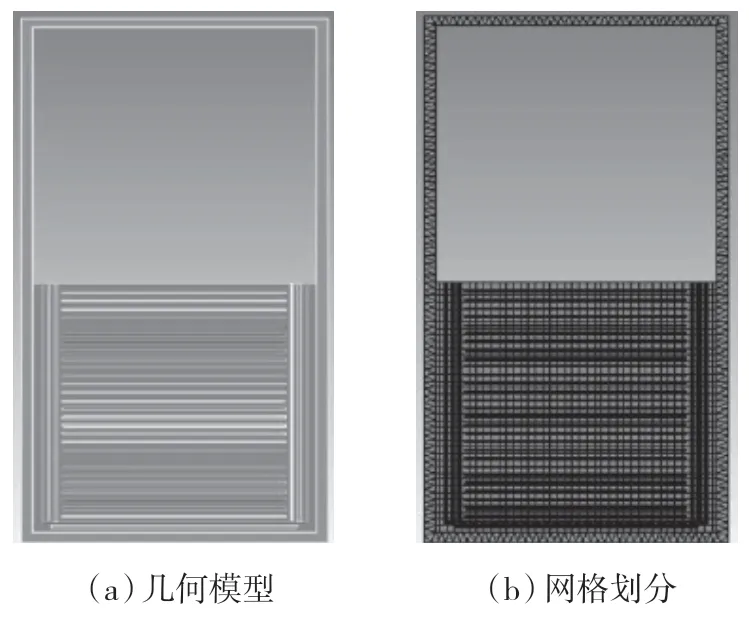

参照科研项目设计水闸结构参数,在Ansys 中建立如图4(a)所示的几何模型,由门槽、闸门和电伴热带三部分组成。闸门尺寸为1.6 m×1.5 m×0.16 m,门槽尺寸为3.16 m×1.65 m×0.3 m。沿两侧边布置三条伴热带,底部布置双排伴热带,组成保温“防冰”工作区。单条长度约1.4 m,共计8 条,总长约11.2 m。侧边与门槽间距约为100 mm,底部与门槽间距约为50 mm。在闸门保温“防冰”工作区内部,“横向”间隔50 mm 布置28 条伴热带,长度约1.4 m(同前),与外围防冰工作区共同组成加热“融冰”工作区,总长约50.4 m。

图4 水闸有限元模型(后视图)

2.2 参数设置及网格划分

传热仿真分析主要考虑水闸结构材料Q235 的热导率,其常温下的热导率为60.5 W/(m·℃)。电伴热带功率为60 W/m,按照伴热带宽度12 mm 计算得到单位面积热功率为5416 W/m2。设置水闸表面对流传热系数为10 W/(m2·℃)(可取值范围0~25 W/(m2·℃),取中等对流强度)。

网格划分的质量会影响分析的速度和结果的精度。因水闸和电伴热带结构尺寸相差很大,应分区设置网格尺寸。网格划分结果见图4(b),水闸整体网格尺寸为0.05 m,伴热带网格尺寸为0.005 m。

凝冻高发季节冰冻发生时的天气温度在-6℃~1℃范围变化,为保证系统在广大高原地区的系统运行的适应性,提高系统抵抗气象条件波动的能力,热分析时设置环境温度为-10℃。

2.3 热分析结果

2.3.1 保温工作区电伴热带升温特性

系统处于保温“防冰”状态运行时,经ANSYS 仿真计算得到环境温度-10℃水闸温度分布。此时水闸温度在-10℃~9.8℃之间变化,水闸前后表面电伴热带覆盖区域温度较高,闸门顶部门槽的温度高于0℃,门槽支撑梁远离加热区,温度接近环境温度。

通过ANSYS 软件内置探针工具,观察水闸前后表面,闸门和门槽密封连接处温度分布。沿单侧闸门从上到下均匀布置四个探针,得到前表面测点温度分别为3.09℃、5.24℃、5.16℃和5.14℃,后表面温度分别为5.08℃、5.84℃、9.21℃和6.99℃。在闸门底边中心布置单个探针,得到前后表面底部温度为3.74℃和7.29℃。

分析各测温点探针温度值,可知前表面密封连接区温度在3℃~5℃左右,后表面密封连接部分的温度在5℃~9℃。因此当系统处于保温“防冰”状态,可在环境温度为-10℃时,维持水闸密封接触区域的温度高于结冰温度,实现保温防冰的目的。

2.3.2 电伴热带全局加热升温特性

系统处于加热“融冰”状态时,电伴热带全部工作,经ANSYS 计算得到环境温度-10℃水闸温度分布。此条件下水闸温度在-10℃~70.78℃之间变化,中心“横向”布置伴热带显著提高了闸门整体温度,闸门顶部门槽的温度高于16℃。水闸门槽支撑梁温度基本保持在环境温度。

通过ANSYS 软件内置探针工具,依据前述观察方法,沿单侧闸门从上到下均匀布置四个探针,得到前表面测点温度分别为36.23℃、44.32℃、45.23℃和40.66℃,后表面温度分别为41.99℃、49.32℃、47.09℃和44.14℃。在闸门底边均布置三个探针,得到前表面底部温度为43.59℃、50.03℃和47.74℃,后表面底部温度为47.28℃、57.16℃和54.09℃

分析各测温点探针温度值,可知前表面密封连接处温度在36℃~50℃左右,后表面密封连接部分的温度在41℃~57℃。因此当防/除冰系统处于加热“融冰”状态,可在环境温度为-10℃时保持闸门温度,满足解冻除冰的要求。

3 工业实验

3.1 实验条件

在科研实验现场建设输水流道及量水控制研究实验平台进行现场试验,和开展水闸升温监测实验测试,现场选用平面直板漏顶钢制闸门段,闸门材质为Q235 钢,闸板尺寸:宽1.5 m×高1.6 m,门体重量约0.5 t,闸门启闭机选用DC48 V供电的LQ30 kN 的螺杆;输水渠道为矩形明渠实验段水渠。实验时间为2021 年12 月,期间环境温度在-5℃~-1 ℃内变化。当闸板与门槽开始出现部分冻粘时进行实验。

3.2 实验数据记录

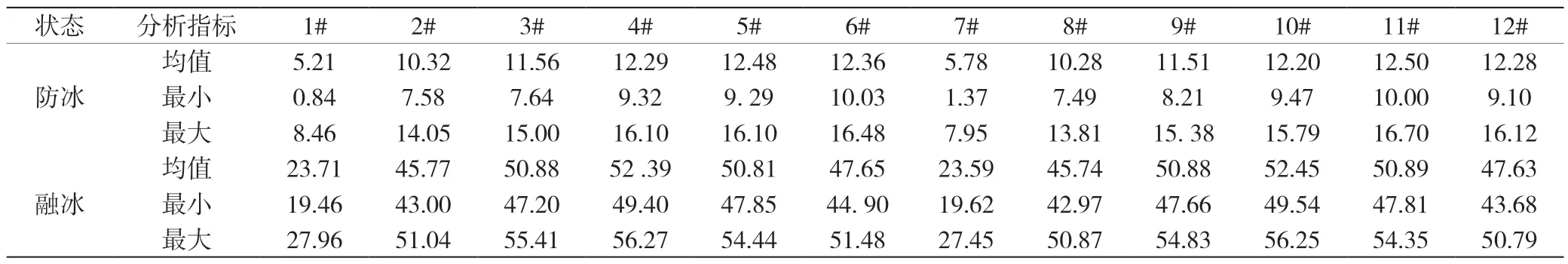

实验分别记录防/除冰系统工作在“防冰”和“融冰”状态下的水闸温度分布。温度传感器布置如图5 所示,在水闸两侧分别布置6 个测点,共12 个测点。面向水闸前表面左侧为1#~6#,右侧为7#~8#,12 月13 日至12 月19 日期间系统以“防冰”状态运行,12 月20 日至12 月26 日系统以“融冰”状态运行,各状态运行期间,间隔两小时采集水闸各测点温度和环境温度,得到温度监测结果见表1。实验进行期间环境温度在-4.90℃~0.99℃间变化。

图5 温度传感器安装位置

表1 测点温度变化特征 单位:℃

3.3 实验运行结果分析

表1 统计了各测点在“防冰”和“融冰”状态下监测温度变化的总体特征,可知电伴热带使水闸温度总体高于环境温度,1#和7#温度测点位于水闸加热区域边缘,温度较其他2#~6#和8#~12#温度测点低。当系统处于“防冰”状态时,各位置温度随环境温度变化有明显波动,1#和7#测点温度均值分别为5.21℃和5.78℃,最低温度大于0℃。2#~6#测点和8#~12#测点温度均值如表1 所示,计算测点总体温度均值为11.64℃。当系统处于“融冰”状态时,系统功率提升,2#~6#测点和8#~12#测点温度传感器监测水闸核心加热区域的温度范围在40℃~60℃,测点总体平均温度为49.37℃。试验过程中各测点监测温度变化虽略有差异但数值基本稳定,受环境温度影响较小。1#和7#测点的温度在19℃~30℃范围内,平均温度分别为23.71℃和23.59℃。

综合上述分析,水闸防/除冰系统的保温范围高于结冰点,融冰温度稳定,加热核心区域的温度可以满足融冰的要求,因此项目研究提出方案可以实现保温防冻和加热融冰的设计目标。

4 结论

通过传热特征理论分析和实验研究,证明本文提出利用电伴热带建立水闸防/除冰系统是可行的,能够满足防范凝冻灾害的要求,在理论研究基础上进行现场试验段实验得到以下结论:

(1)合理设计伴热带布置方式建立水闸防/除冰系统,实现长时间保温防冻和加热融冰,可适应凝冻天气持续,积冰反复的特点,保障水闸运行。

(2)通过划分保温“防冰”和加热“融冰”功能,可减少能耗损失,改善水闸启闭机系统的运行环境,提高经济性和可靠性。