近距离煤层采空区下巷道围岩控制技术研究

2022-11-25张鹏

张 鹏

(晋能控股装备制造集团寺河煤矿二号井,山西 晋城 048019)

1 工程概况

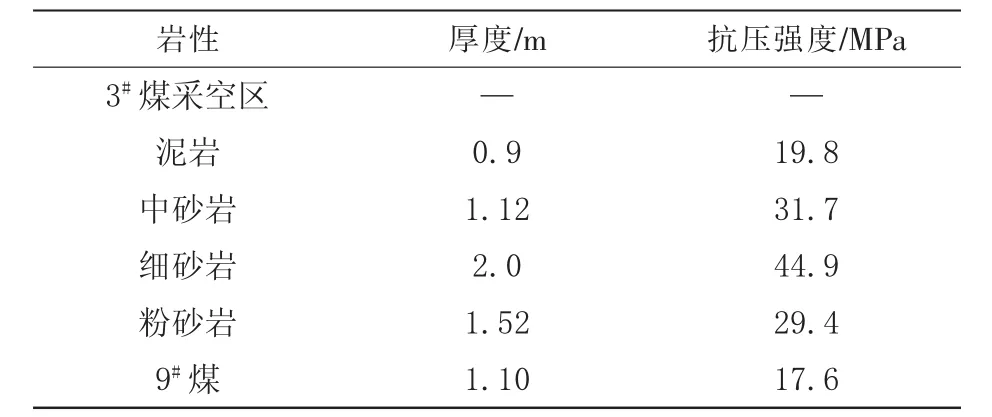

寺河煤矿二号井94316综采工作面位于二水平九四盘区,主采9#煤层,煤层厚度为0.58~1.50 m,平均厚度1.10 m,平均倾角为3°,煤层总体赋存较稳定,基本无夹矸层,但节理和裂隙比较发育。煤层顶板情况如表1所示。

表1 煤层顶底板结构

94316工作面平均埋深400 m,设计倾斜长度为133.5 m(中至中),走向长度为1 540 m。工作面平均采高为1.45 m。工作面东部为九四西盘区大巷、南为94315工作面(已回采)、西为实体煤、北为实体煤。工作面上部为寺河矿二号井3#煤的2306、2307工作面采空区及其煤柱,3#煤平均厚度为2.1 m,与9#煤层平均间距为5 m。为保证采空区下94316工作面的安全生产,需对其回采巷道的合理布置及支护方案进行研究。

2 采空区下回采巷道合理布置

2.1 理论分析

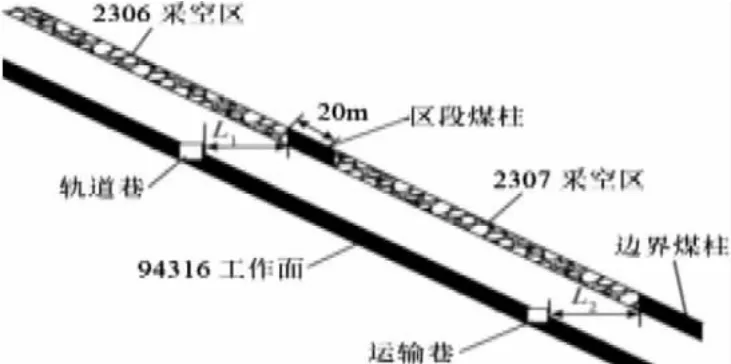

94316工作面与2306、2307采空区的位置关系如图1所示。

图1 94316工作面巷道布置形式

其轨道巷位于2306采空区下方,且靠近区段煤柱,其运输巷位于2307采空区下方,在边界煤柱附近。在上方残留煤柱的支承压力作用下,巷道围岩容易产生应力集中,且巷道与上部煤柱边缘的水平距离是影响其应力集中程度的主要因素。因此,为使94316工作面的回采巷道避开上方残留煤柱的高应力区,其巷道与上方残留煤柱边缘的水平距离L应满足:

式中:b为9#煤与3#煤的平均间距,取5 m;M为9#煤层平均厚度,取1.1 m;α为9#煤层倾角,取3°;θ为上方煤柱支承压力传递角,取40°。

经过计算得出,94316工作面回采巷道与上方残留煤柱边缘的水平距离应满足:L≥4.9 m。

2.2 数值模拟

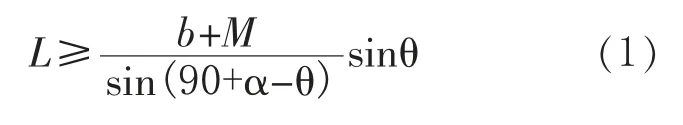

为确定合理的巷道布置方式,采用FLAC3D数值模拟软件,模拟分析上部残留煤柱对底板中支撑压力的影响规律。依据94316工作面的实际赋存条件建立模型,模型尺寸为:长×宽×高=400 m×200 m×100 m,根据工作面埋深,在模型顶部施加8.5 MPa的垂直应力以模拟覆岩压力,通过位移边界条件对模型四周和底部进行约束,为使模拟结果准确度更高,采用fill命令模拟采空区垮落矸石。计算时,煤岩体的破坏准则统一采用Mohr-Coulomb本构模型,煤岩体的物理力学参数如表2所示进行赋参。

表2 煤岩体物理力学参数

2306、2307工作面回采后,其底板垂直应力云图如图2所示。由图2可知,2306工作面及2037工作面回采完毕后,区段煤柱和边界煤柱下方底板中有明显的应力集中,而远离煤柱下方的底板中,应力逐渐降低。

图2 采空区底板垂直应力云图

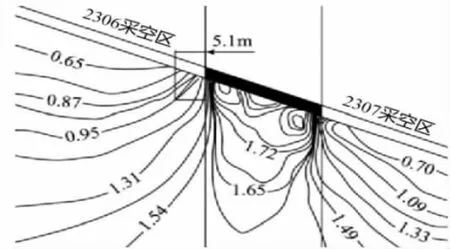

将底板中的垂直应力与原岩应力相比,转化成应力集中系数并制成等值线图,如图3、图4所示。可以看出,煤柱下方的应力集中系数线较密集,采空区下方较稀疏,应力集中系数为1.0的等值线是高应力区和低应力区的分界线。其中,在2306采空区下方,距区段煤柱边缘水平距离约5.1 m处,底板开始进入低应力区;在2307采空区下方,距边界煤柱水平距离约6.0 m处,底板开始进入低应力区。数值模拟得出的距煤柱水平距离与理论计算结果基本相近。

图3 区段煤柱底板应力集中系数等值线

图4 边界煤柱底板应力集中系数等值线

考虑采空区下方存在动压影响,对模拟得出的结果乘以1.5倍的安全系数,则94316轨道巷与上部区段煤柱边缘的水平错距应不小于7.65 m,94316运输巷与上部边界煤柱边缘的水平错距应不小于9.0 m。在实际应用中,为便于施工及管理,94316轨道巷及运输巷均按照距上部煤柱边缘水平距离为9.0 m处布置。

3 采空区下回采巷道支护方案

3.1 巷道支护对策

根据采空区下方底板应力分布规律及94316工作面实际条件,提出以下几点支护对策:

(1)及时支护。由于巷道位于采空区下方,其顶板完整性差且较为破碎,在掘进期间,应降低掘进循环距离,及时进行主动支护,防止顶板出现进一步的离层。

(2)保证支护结构的有效性。由于9#煤与3#煤的层间距较小,3#煤层开采过后,其底板受采动影响发生一定程度的破坏,可能导致锚杆无法有效锚固到稳定的岩层中。在94316工作面回采巷道中对其顶板情况进行了钻孔窥视,发现3#煤开采后的底板破坏深度为1.2~1.8 m,基本贯穿了底板泥岩及中砂岩,但细砂岩层完整性较好,且强度较高,可以作为锚杆支护的锚固层。

(3)非对称支护。由于煤柱下方的应力呈非均匀分布,巷道承受着非均布载荷,因此,巷道在靠近煤柱侧的顶板和巷帮容易产生应力集中,位移量相对较大。为避免巷道出现非对称变形,需在巷道靠近煤柱侧的顶板和巷帮分别采用单体及锚索进行补强支护。

3.2 支护参数设计

94316轨道巷及运输巷的断面均为斜梯形,巷宽4.0 m,巷道中线高度2.8 m,支护形式及参数一致:顶板锚杆为直径20 mm,长度2 200 mm的螺纹钢锚杆,间距为800 mm,排距为1 000 mm,一排布置6根锚杆;顶锚索采用ϕ17.8 mm×3 000 mm的钢绞线,一排布置两根,间距为1 600 mm,排距为2 000 mm,顶锚索下方铺设金属网并安设W钢带,以防止碎矸石掉落伤人,W钢带的排距为2 000 mm。另外,在靠近上部煤柱侧采用单体支柱补强支护顶板。

两帮采用与顶板相同规格的螺纹钢锚杆,间距为800 mm,排距1 000 mm,最下排锚杆向下倾斜15°施工。同时,在靠近上部煤柱侧的巷帮补打两根ϕ17.8 mm×3 000 mm的锚索,间距排距均为1 000 mm。具体支护设计如图5所示。

图5 巷道支护设计

4 现场应用效果分析

为分析94316工作面回采巷道布置方式及支护方案的应用效果,在巷道内布置监测站,采用十字布点法监测巷道在掘进期间及回采期间的围岩变形量。监测结果表明,在掘进期间,轨道巷的顶底板最大移近量为103 mm,两帮最大移近量为81 mm;运输巷的顶底板最大移近量为116 mm,两帮最大移近量为95 mm。在回采期间,轨道巷的顶底板最大移近量为177 mm,两帮最大移近量为103 mm;运输巷的顶底板最大移近量为225 mm,两帮最大移近量为158 mm。可以看出,巷道围岩整体的变形量均在可控范围内,保证了94316工作面的安全高效开采。

5 结论

1)通过理论分析及数值模拟相结合的方法,确定出了94316工作面回采巷道的合理位置:应布置在9#煤层距上部3#煤层残留煤柱边缘水平距离9.0 m处。

2)基于3#煤层采空区下方底板应力分布规律及94316工作面实际条件,针对性地提出了采空区下94316回采巷道的支护对策,并对巷道的支护参数进行了详细设计。

3)现场应用结果表明:在回采期间,94316轨道巷顶底板的最大移近量为177 mm,两帮最大移近量为103 mm;运输巷顶底板的最大移近量为225 mm,两帮最大移近量为158 mm。巷道整体稳定性较好,验证了技术方案的合理性。