超高压后混合磨料水射流喷嘴优化数值模拟研究

2022-11-21李潞渊张兴华康建华

李潞渊,张兴华,康建华

(太原理工大学 安全与应急管理工程学院,山西 太原 030000)

随着煤炭开采深度增加,煤炭采出率下降,事故灾害频发,传统的井下开采模式受到了严重挑战。在此背景下何满潮院士等提出了“110工法”[1],其中,快速切顶技术是该工艺成功实施的关键[2]。

水射流切顶具有无热变形、粉尘少、无明火等优点,在煤炭行业获得了广泛的应用[3-8]。磨料水射流在普通水射流的基础上强化了射流的冲击磨削作用[9-12]。基于磨料射流独特的优越性,卢义玉首次提出并研发了磨料射流切顶系统[13],但该系统在切割坚硬厚顶板时效率较低,如何提高磨料射流的切割效率成为了目前研究的关键。

喷嘴是磨料水射流工艺的核心设备,其内部结构对射流的切割性能有很大影响。目前,已经有多位学者对其开展了深入的研究。Tazibt等利用数学方法研究了磨料颗粒的加速过程,并结合实验构建了粒子加速模型[14];明瑞等基于能量守恒定律建立了后混合磨料射流的切割深度模型[15]。随着计算机算力的发展,仿真模拟也成为一种主要的研究手段,强争荣利用CFD分析了磨料颗粒的圆度对粒子出口速度及管壁磨损的影响[16];Narayanan等利用Fluent软件模拟得到后混合磨料射流喷嘴聚焦管内颗粒的平均速度[17]。在实验方面,王凤超等通过实验得出后混合磨料射流中用于切割的能量仅占射流总能量的2.0%~2.5%[18]。

上述科研人员主要开展的是低压条件下的相关研究,而针对超高压条件下喷嘴内部磨料运动分布规律的研究较为缺乏。因此,笔者采用数值模拟的方法,研究超高压条件下喷嘴内部结构几何参数的变化对磨料颗粒速度及其分布情况的影响规律,并通过正交实验和方差分析对喷嘴的结构参数进行优化,以期对超高压后混式磨料水射流喷嘴的设计优化提供指导。

1 模型的建立

1.1 物理模型

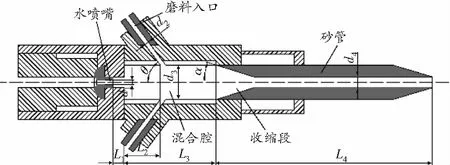

依据生活中常见的锥直形后混式磨料射流喷嘴建立喷嘴几何模型,其结构图如图1所示,内部几何参数如表1所示。

图1 锥直形后混式磨料射流喷嘴结构图

表1 喷嘴内部结构几何参数

1.2 磨料水射流喷嘴内数学模型

Realizablek-ε模型可以很好地模拟射流的运动过程。其中湍动能k和耗散率ε的运输方程[19]为:

k方程:

(1)

ε方程:

(2)

式中:ρ为流体密度;t为运动时间;ui为流体速度;xi、xj为位置坐标;μ为流体分子黏度;μt为湍流黏性;σk、σε为湍动能和湍动耗散率对应的普朗特数,σk=1.0、σε=1.2;Gk为平均速度梯度引起的湍动能;Gb为浮力影响引起的湍动能;YM为可压缩流体的脉动作用导致的总体耗散;SK、Sε为自定义参数;C1ε、C2ε、C3ε为经验常数,C1ε=1.44,C2ε=1.91,C3ε=0.09。

磨料与内壁碰撞采用Grant恢复系数方程描述[20]:

en=0.993-3.027×10-2θ+4.752×10-4θ2-

2.605×10-6θ3

(3)

et=0.988-2.897×10-2θ+6.427×10-4θ2-

3.562×10-6θ3

(4)

式中:en为法向反弹系数;et为切向反弹系数;θ为碰撞角度。

1.3 网络划分及边界条件

建立磨料水射流喷嘴二维轴对称结构模型并进行网格划分,对收缩段进行加密处理,网格生成结果如图2所示。

图2 网格生成结果

后混合磨料射流喷嘴中涉及到固气液三相混合流动,条件过于复杂[21]。为便于计算作如下假设:水为理想不可压缩流体;磨料颗粒为大小质量相等的小球,忽略颗粒之间的相互碰撞。

设定边界条件:入口设为速度入口,大小为1 000 m/s,水的体积分数为1;磨料入口和出口分别设为压力入口及出口;近壁面区域采用标准壁面函数法计算,壁面设置为无滑移边界,对称轴设为AXIS条件。

进行流体计算时,求解器选择压力求解和瞬态计算,重力加速度大小取9.81 m/s2,方向沿y轴负方向,采用VOF模型和Realizablek-ε模型模拟水和空气的混合流动。使用惰性颗粒来模拟磨料,设定颗粒直径为0.15 mm,密度为4 000 kg/m3,流量为0.38 kg/min,入口速度为0 m/s。

2 模拟结果分析

2.1 水喷嘴直径对磨料颗粒的影响

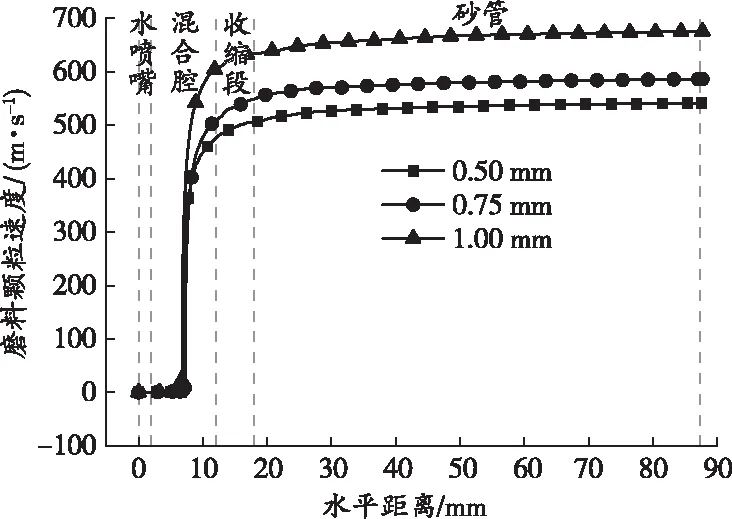

设定磨料喷嘴中水喷嘴的直径分别为0.50、0.75、1.00 mm,进行模拟实验。得到不同水喷嘴直径下磨料颗粒沿轴线的速度变化曲线、轴线0.2 mm内磨料体积分数沿轴线变化曲线,以及喷嘴出口截面上磨料的体积分数与速度分布曲线,如图3所示。

(a)磨料颗粒速度变化曲线

结合图3(a)和图3(c)可以看出,磨料颗粒的出口速度随水喷嘴直径增大而增大,其原因为当水喷嘴直径较大时,射流的初始能量较高,受有害扰动影响较小,对磨料加速效果好。

由图3(b)和图3(c)可知,轴线0.2 mm内磨料颗粒的体积分数随轴线距离的增大而上升,且水喷嘴直径越小,上升速度越快,出口截面上磨料也更为集中,这是由于当射流与磨料速度相差过大时,射流对磨料表现出一定的刚性,此时磨料主要集中于射流外边界区域,随着距离增大,二者速度差缩小,磨料颗粒逐渐融入混合射流。

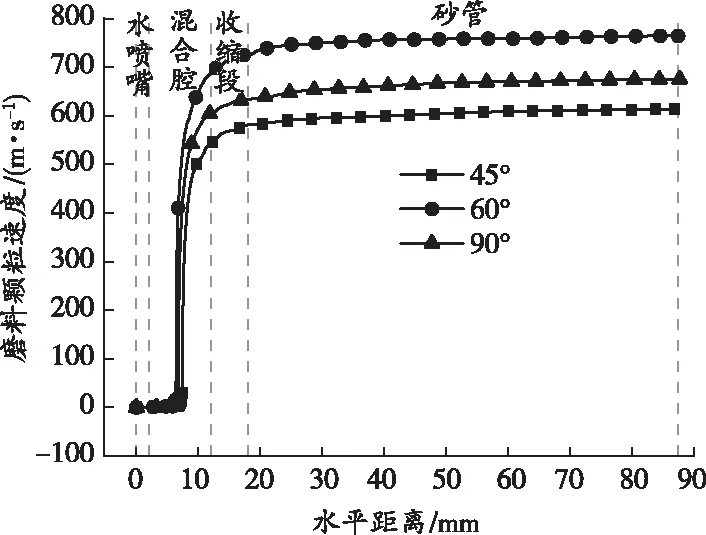

2.2 磨料入口角度对磨料颗粒的影响

将磨料入口角度设为45°、60°、90°进行仿真模拟,分别得到不同水喷嘴直径下磨料颗粒沿轴线的速度变化曲线、轴线0.2 mm内磨料体积分数沿轴线变化曲线,以及喷嘴出口截面上磨料的体积分数与速度分布曲线,如图4所示。

(a)磨料颗粒速度变化曲线

从图4(a)和图4(c)中可以看出,当夹角为60°时,磨料颗粒的加速效果最好,且在轴线区域磨料体积分数最大,这是由于夹角减小会使磨料的初始加速位置后移,缩短加速时间,而增大夹角会增大磨料在混合腔内碰撞的概率。

由图4(b)和图4(c)可知,随着磨料入口角度的增大,磨料出现的位置前移,同时磨料体积分数的增速下降,这是由于当磨料入口角度增大时,磨料颗粒速度的水平分量会减小,射流加速效果差,磨料难以进入射流轴心区域。

2.3 磨料入口位置对磨料颗粒运动的影响

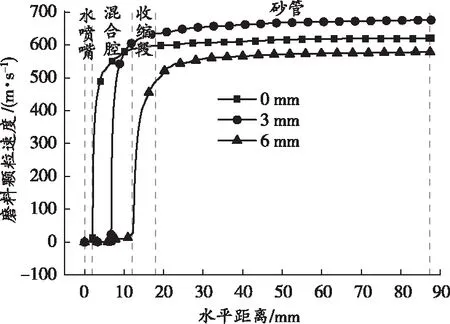

将磨料入口与水喷嘴间距设为0、3、6 mm进行仿真模拟,分别得到不同间距下磨料颗粒沿轴线的速度变化曲线、轴线0.2 mm内磨料体积分数沿轴线变化曲线,以及喷嘴出口截面上磨料的体积分数与速度分布曲线,如图5所示。

(a)磨料颗粒速度变化曲线

从图5中可以看出,当磨料入口与水喷嘴间距减小时,磨料加速位置大幅提前。间距为3 mm时射流的加速效果最好,在轴线0~0.6 mm内的磨料体积分数最高,这是由于磨料入口垂直于射流轴线,当间距为3 mm时磨料颗粒的运动轨迹最为规则,射流的加速时间较长,加速效果好,磨料颗粒更容易进入射流轴心区域。

3 参数优选与实验对比

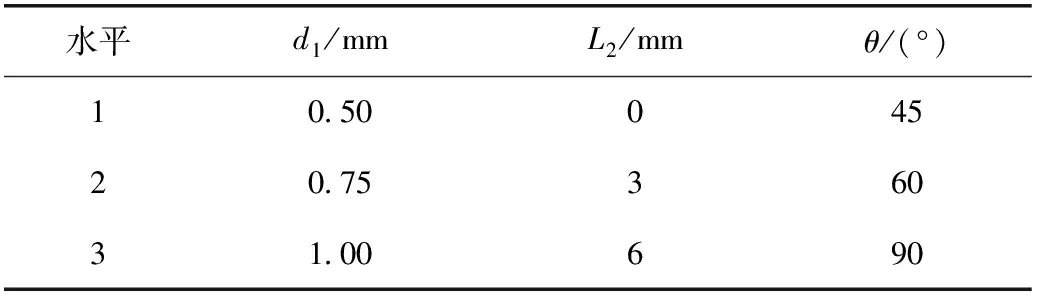

为了更好地展现各个结构参数对磨料的出口速度、分布状况的影响规律,采用正交实验法和方差分析法对各个影响因素进行综合比较,进而得出最佳切割参数。优化实验水平见表2。

表2 优化实验水平

磨料颗粒冲击岩石瞬间单个颗粒的冲击力可以由冲量表示为:

Ip=mv

(5)

故可定义单位时间内磨料射流的冲击指数K:

(6)

式中:Ip为单位时间内单个颗粒的冲量;m为单个颗粒的质量;v为颗粒速度;ni、vi分别为磨料水射流喷嘴出口截面上距轴线0.2(i-1)~0.2imm内的颗粒数和平均速度。

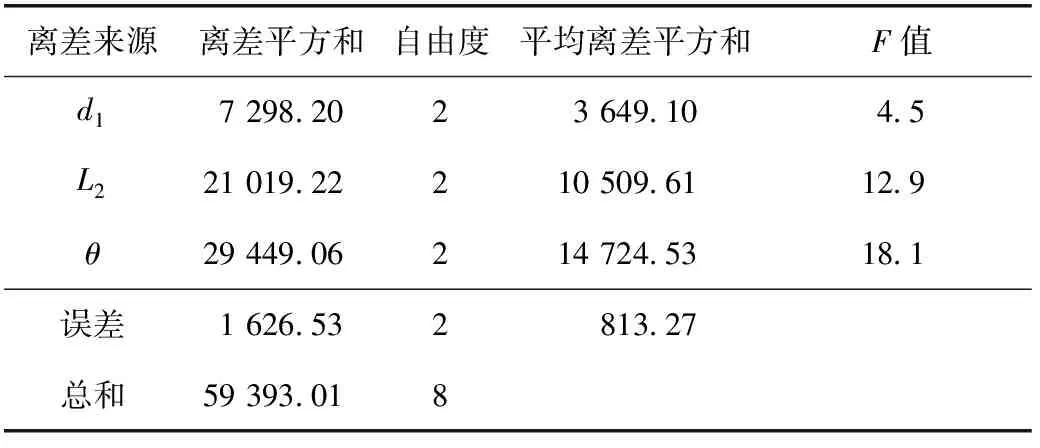

将冲击指数K作为考核指标,建立正交实验表并进行方差分析,结果如表3和表4所示。

表3 L9(33)正交实验

表4 方差分析

由表4可知,水射流喷嘴内部结构参数对冲击指数K的影响由大到小为:θ>L2>d1, 故后混合磨料最佳参数为水喷嘴直径1 mm、磨料入口与喷嘴轴线夹角60°、磨料入口与水喷嘴距离0 mm。

在相同的工况条件下,开展大理石的切割对比实验。喷嘴优化前后切割实验结果如图6所示。

(a)优化前 (b)优化后

实验结果表明,与优化前相比,优化后磨料射流的切割深度增大了26.5%,缝槽宽度减小了12.0%。

4 结论

1)在磨料入口位置和角度不变的条件下,磨料颗粒的出口速度随水喷嘴直径的增大而增大,磨料颗粒主要分布在射流外边界区域。

2)磨料入口与轴线夹角和位置的改变会影响磨料颗粒加速的起始位置和运动轨迹。对于磨料入口的角度和位置而言,在最佳角度60°和最佳间距3 mm时分别对应的磨料出口速度最大,轴线区域体积分数最高。

3)通过正交实验法和方差分析法得出水射流喷嘴内部各个结构参数对K(冲击指数)的影响由大到小为:θ>L2>d1,优化后混合磨料射流喷嘴结构的最佳参数为水喷嘴直径1 mm、磨料入口与喷嘴轴线夹角60°、磨料入口与水喷嘴距离0 mm。

4)对比实验表明,与优化前相比,优化后磨料射流的切割深度增大了26.5%,缝槽宽度减小了12.0%。