红外器件钝化膜专用磁控溅射系统研制及验证

2022-11-21佘鹏程范江华

佘鹏程,龚 俊,黄 也,罗 超,范江华

(中国电子科技集团公司第四十八研究所,湖南 长沙 410111)

0 引言

随着红外技术的不断发展,先进的红外系统要求探测器具有更高的探测识别能力,具备双/多色同时探测能力、更加智能化,因此三代红外焦平面探测器的主要标志是双/多色探测、超大规模凝视面阵、低成本制备等[1]。其中,双/多色是三代器件的主要发展方向。碲镉汞(HgCdTe,MCT)材料由于具有量子效率高、可高温工作、响应波长随组份变化连续可调、不同组分晶格常数变化不大等显著优点,成为三代红外焦平面探测器件发展的重点之一[2]。

双色红外探测器作为三代红外探测器发展方向之一,能对双波段辐射信息进行处理,大大提高了系统抗干扰和目标识别能力,应用于导弹预警、红外侦察、成像制导等多种领域[3]。钝化技术是研发双色探测器的关键技术之一,好的表面钝化工艺可以减少碲镉汞表面损伤,决定碲镉汞器件表面的界面态,降低器件表面漏电流[4]。而表面漏电流占碲镉汞反向饱和电流的主要部分。致密、高阻的钝化层,可以很好地降低碲镉汞器件表面复合速度和1/f噪声效应,提高探测器动态电阻和反向击穿电压,大大改善器件性能[5]。

国产常规磁控溅射设备无法满足碲镉汞器件多规格、小尺寸、低温溅射、批量生产的要求,中国电子科技集团公司第四十八研究所针对碲镉汞红外器件特殊工艺需求,成功研制出全自动红外器件钝化膜专用磁控溅射系统,很好地解决了大尺寸范围内高质量钝化膜低温沉积和基片上置可旋转自动传送要求。

1 红外器件钝化膜工艺特性分析

分析碲镉汞红外器件的制造工艺要求和发展需求,应用于红外器件钝化膜专用磁控溅射系统的研制需要考虑以下几个方面。

1)碲镉汞红外探测器件向集成化、高精度化的发展对钝化层介质薄膜性能提出了更高要求,如支持更大的基片尺寸、高的薄膜附着力和致密性以达到对HgCdTe器件的表面钝化效果,低的工艺过程污染以提高器件的性能和工艺重复性,大面积的高均匀性以提高器件成品率和降低成本等。

2)碲镉汞红外探测器件的科研生产向规模化、智能化的发展对设备的自动化和智能化水平提出了更高要求。设备应具备较高的自动化程度和支持生产工艺管理和分析的数据接口。

3)碲镉汞材料中,由于汞(Hg)元素的价键较弱,在碲镉汞中很不稳定,对外部粒子轰击和温度较为敏感,要求介质膜必须在低温下生长,且器件必须能经常承受77K的低温冲击。因此,碲镉汞红外器件在整个生产工艺中的温度控制极其重要,通过低温沉积达到对基体材料的低损伤性是钝化工艺重要的考虑因素。

4)碲镉汞红外器件的基片一般不是标准尺寸,通常不规则基片是卡压或粘接在基片盘或标准硅片表面后再装入基片台,基片台应考虑创新设计,提高热传导性,以达到基片温度控制的精确性和稳定性要求,且具备低于零度的宽范围高低温控制能力。

5)钝化膜硫化锌材料在金属表面附着力差,易产生粉尘,掉落到基片表面会造成颗粒污染,降低产量良率,要求基片采用正面朝向的传片及工艺布局方式,满足基片正面朝下可旋转及可靠传输。

2 磁控溅射系统研制

根据真空镀膜设备的设计经验和技术基础,结合用户工艺实际需求和工艺特点,借鉴国外先进设备的技术实现方法,红外器件钝化膜专用磁控溅射系统的总体设计思路如下。

1)采用多腔集群式结构,模块化设计,溅射工艺腔采用单靶单片布局,基片上置,一个溅射工艺腔只做一种材料薄膜沉积工艺,杜绝不同材料之间的污染。

2)配置等离子清洗功能,去除表面自然氧化层和脏污,提高基片表面活性。

3)通过高均匀性磁控溅射布局设计和基片旋转控制实现8英寸范围内高均匀薄膜沉积。

4)梯度真空设计,从装卸片腔、传送腔再到溅射工艺腔,依次提高极限真空度,为溅射工艺提供良好的工艺环境。

5)高精度液体控温,满足-20℃~200℃宽温区高精度控温。

6)多片装载,一键式全自动操作,减少人工操作。

2.1 整机介绍

红外器件钝化膜专用磁控溅射系统主要由装卸片模块、传送模块、清洗模块、溅射模块、真空系统、水路系统、气路系统、电控系统组成。整机采用集群式构架,中心为传送模块,四周外接装卸片模块、清洗模块和2个溅射模块、真空、水、气、电控系统连接到各模块,实现系统整机的全自动控制。

本项目工艺钝化膜ZnS易产生粉尘,故采用基片上置,溅射靶下置,自下向上溅射布局模式。在清洗模块和溅射模块工艺腔内,均配置有带自对中弹性片托的旋转基片台,满足基片盘旋转运动稳定夹持和上置传输的需求。

2.2 部件介绍

装卸片模块用于设备对外装卸片盒。通过门阀与传送腔相连,腔内设计有用于基片盒升降的缓存系统,采用伺服电机精确控制基片盒的升降,配合机械手实现基片或基片盘在机械手手指和片盒之间的转移。设备采用定制专用片盒,每盒8片。片盒升降时,腔体上设计的mapping传感器可自动检测到片盒内各层是否有片,用于工艺取片时准确定位到待取片位置。腔室设计升降真空门,采用2套同步气缸控制真空门升降和压紧密封圈,自动控制启闭,方便基片盒的取放,同时还可以兼容配置SMIF装置自动装载片盒。

传送模块为整机传送中心,多边形结构,本项目根据工艺需要连接1个装卸片腔、1个清洗工艺腔、2个溅射工艺腔,各腔室与传送腔之间采用门阀隔离,未外接腔体的法兰口采用玻璃观察窗密封。腔体内配置有高真空机械手,负责基片盘在各腔室之间的交互传递。通过多传感器检测和控制系统实时状态记录,确保基片盘位置、工艺状态正确,实现定位准确、可靠的全自动传送。

清洗模块用于基片溅射沉膜前的表面等离子清洗,去除表面沾污和自然氧化层,提高表面活性,有利于提高膜层附着力。

溅射模块采用自下向上溅射方式,基片台安装在溅射工艺腔上方,磁控溅射靶下置,两者水平平行相对安装,中间设计旋转挡板用于非工艺时隔离靶和基片。2个溅射模块的溅射靶分别安装ZnS靶和CdTe靶,采用射频电源进行工艺溅射成膜。2个溅射工艺腔各配置10英寸圆形溅射靶1套,采用磁棒组合、多圈磁体结构磁场设计,靶材间接冷却,固定在铜背板上。溅射靶相对基片靶基距可调,偏心距离可调,用于工艺膜厚不均匀性的调节补偿。

基片台的设计上,采用弹性片托技术满足旋转基片盘稳定夹持和上置可靠传输要求。基片台结构及控温方式上,采用硅油恒温控制器满足高低宽温区控温要求,基片台内部设计螺旋水道和真空隔热夹层,提高温度分布均匀性及温度稳定性。控温方式上,采用双热偶闭环控温,实时检测控温液体和基片台的实际温度,优化控温算法融入整体热模型,形成闭环控制,改善温度控制响应速度和控制精度。

控制系统采用分布式网络控制,3层网络拓扑结构,顶层采用主流工业以太网结构,包含上位工控机与下位机PLC控制主站。中间层采用工业级现场总线CCLINK IE Field构成,由下位机PLC控制主站与远程从站组成。底层主要采用设备传感级总线构成,根据射频电源、机械手、智能仪表、控温槽等自身接口不同,综合采用RS232、RS485、模拟量等方式。

3 工艺验证

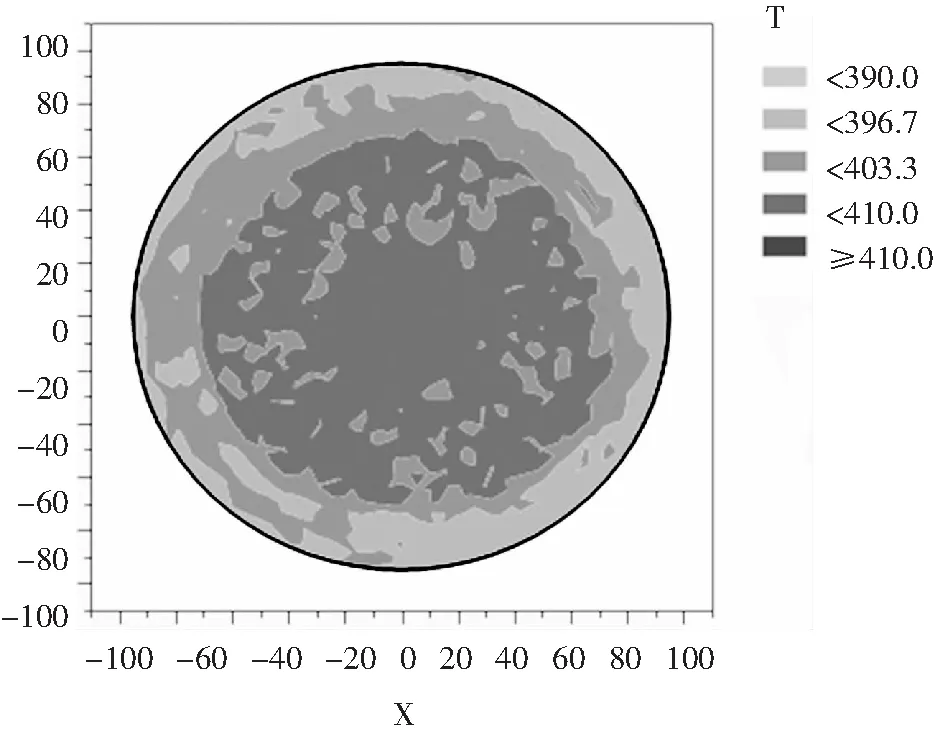

红外器件钝化膜专用磁控溅射系统用于红外器件的批量生产工艺,需要在保证工艺薄膜质量的同时有着高可靠性和稳定性,设备研制出来后进行大量工艺试验和自动传片验证,连续传片1 000片均未出现碰撞和碎片现象,基片盘上置传输稳定可靠。工艺均匀性方面通过优化溅射靶和基片的相对物理参数,实现了8英寸范围内高沉膜均匀性,膜厚不均匀性优于±3%。膜厚测试mapping图如图1所示。

图1 膜厚测试mapping图

4 结语

红外器件钝化膜专用磁控溅射系统针对钝化膜工艺特性进行优化设计,实现了8英寸范围内高均匀薄膜沉积和基片盘可旋转上置可靠传输。目前设备已在用户单位作为主力机台进行工艺生产,系统运行可靠、稳定,同时也成为示范效应,助推了设备的行业销售应用,得到市场认可。