一种高固有频率的三向隔振系统动力学特性研究

2022-11-21黄子祥谢溪凌张志谊

黄子祥, 谢溪凌, 张志谊

(1.季华实验室,广东 佛山 528200; 2.上海交通大学 机械系统与振动国家重点实验室,上海 200240)

隔振设计是保障高性能机载设备输出精准、稳定可靠的关键环节,当前的机载设备工作环境存在着如下特点:一方面飞行器的高机动特点易造成振源激励的宽频带和多方向性;另一方面,随着机载设备的高度集成化、小型化,对隔振系统外形尺寸和质量的限制变得更加严格[1-3]。研究匹配于机载环境的系统隔振方案,对充分发挥机载设备工作性能、减少环境因素制约具有较为重要的意义。

从隔振器设计的角度,为获得较宽的隔振频带,希望固有频率越低越好,但往往受到设备安装空间的约束和侧向稳定性的限制,过小的固有频率易造成承载能力的不足,使系统变形行程无法约束在规定范围之内[4]。一些具备“高静低动”特点的非线性隔振机构从理论上能够解决承载能力和低频隔振的矛盾,通过正负刚度并联的方式,可将静平衡位置处的微幅振动频率控制在较低的量值以内[5]。但由于非线性负刚度元件的引入,这类零刚度隔振器普遍存在结构复杂、负载安装困难、静平衡位置不稳定等缺点[6],在有限安装空间的制约下,难以继续拓展应用到多个方向的隔振。为满足结构简单可靠、小型轻量的要求,本文采用增大隔振器刚度的方式提升承载能力。但刚度的增大会造成隔振频带缩短、高频隔振效果不佳等问题,为此,采用三参数隔振的方式提升系统阶数,使高频段隔振效果满足使用要求。目前的三参数隔振器多采用可变形金属容器及流体阻尼结构进行设计[7-8],但固有频率鲜有设计到100 Hz以上,且需要考虑在高频处,如何提供足够的损耗因子来抑制共振幅值。

在隔振系统设计方面,需要考虑2个问题:一是由于平台的刚度矩阵存在非对角项,造成单一方向激励引起多个方向的振动响应,如水平激励同时引起负载水平和摇摆2个方向的振动,而摇摆造成的测量角偏移是影响精度的最不利因素之一,因此设计低耦合隔振系统十分必要;二是为进一步减小共振发生的机率,一些场合下要求各自由度上的共振频率尽可能相等,即隔振系统三向等刚度[9-10]。以多杆并联为特征的多自由度平台在载荷隔离方面的应用十分广泛,如王超新[11]采用一种立方体Stewart平台,用于抑制有效载荷的在轨微振动,这种平台的任意相邻支腿具有正交性,在载荷质心与平台中心重合的前提下,沿3个线性轴方向的振动可完全解耦,但各尺寸参数需满足特定的几何关系,并且还要考虑实现三向平动刚度相等,这对于平台安装空间大小提出了很高的要求[12-13]。而在空间局限的场合下,采用非正交Stewart平台非线性明显,又不可避免地存在振动耦合。因此,如何运用简单的布局方式,设计低耦合、三向刚度相等的紧凑型隔振系统,需要进一步的研究。

本文提出一种基于三参数隔振器组件的隔振系统,隔振器组件由2个垂直正交的高刚度流体阻尼隔振器组成,4个隔振器组件协同工作,在保障系统承载能力的同时,可近似实现三向刚度解耦,三向共振频率相等,且满足狭小机载空间的安装尺寸要求。进一步地,考虑负载安装的影响,采用子结构频响综合法建立负载偏心情况下的系统动力学模型,并进行仿真验证,该模型可反映负载安装位置对于振动耦合的影响。最后,采用振动台激励的方式测量系统三向响应,验证隔振方案的有效性。

1 三向隔振系统结构与布局设计

1.1 基于流体阻尼的隔振器构型

结合高固有频率、高损耗因子以及指定频段传递率衰减的设计需求,采用图1所示隔振器设计构型。

图1 流体阻尼隔振器原理图Fig.1 Fluid damping isolator

如图1所示,顶杆与活塞通过螺纹连接后,串接于膜片弹簧内圆周,由螺母锁紧为一体,这种分体式设计方便更换不同规格的膜片及活塞,以调节隔振器的刚度和阻尼系数。膜片外圆周由压盖拧紧固定于刚性外壳上方,利用膜片的轴向挠曲变形提供主刚度。活塞与刚性外壳内壁构成狭小环形间隙,四周填充有黏性液体介质,当顶杆受力带动膜片轴向挠曲时,黏性液体将与活塞产生相对运动,产生较大的压力损失,提供阻尼效果。此外,隔振器下方安装有层叠式波纹管,辅助弹性元件的引入减小了腔内体积模量,使阻尼力弹性传递[14],近似于在阻尼元件上串联弹簧。这种特点的隔振器可以用3个包含有刚度、阻尼系数的集中参数来表征,即三参数隔振器。

由于图1隔振器仅在轴向起阻尼减振效果,需通过多个隔振器在不同方位上的合理组合,来实现系统的多方向隔振,如沿水平方向和竖直方向分别布置相应朝向的隔振器。但问题在于单个隔振器本身具有多方向刚度,除轴向刚度之外,由膜片的面内变形产生的横向刚度量级也不可忽略。这使得系统沿单一方向的总刚度,是由相同朝向的隔振器轴向刚度与正交方向隔振器横向刚度的线性叠加,因而系统刚度会明显大于所设计的隔振刚度。如何消除不同方位隔振器之间的刚度耦合,是隔振系统设计的关键。

1.2 基于正交隔振器组件的隔振系统布局

图2为三向隔振系统布局方案,该系统由负载、4个旋转布置的隔振器组件以及安装板组成。其中,隔振器组件由2个正交布置的隔振器组成,隔振器顶杆通过双向转接头连接于负载的各安装孔处;隔振器底部通过花纹型柔性铰链与基础连接,这种铰链的横向刚度较轴向刚度小2个量级以上,因此当隔振器与其构成串联支路后,横向刚度大幅降低但轴向刚度近似不变,减小了不同朝向隔振器之间刚度的相互耦合。

图2 三向隔振系统模型Fig.2 Three-dimensional vibration isolation system

这种由2个正交隔振器柔性连接为一个隔振器组件、再将若干隔振器组件并联,对负载进行隔振的方式,无需加装载荷平台,且安装和布局更加灵活,有效减小了系统在水面内的外伸尺寸。其中,单个隔振器组件自体质量为0.245 kg,包络尺寸78 mm×61 mm×63 mm,除底板外的整体尺寸为240 mm×199 mm×101 mm,安装静变形量0.44 μm,在确保承载能力的同时,实现了较小的体积和质量。

2 三向隔振系统动力学模型

2.1 三参数隔振模型

首先对单个隔振器进行集中参数建模,如图3(a)所示:xb,x分别为基础位移和负载位移;m为负载质量;隔振器视作整体,其动刚度记作Z(s)。则系统在s域上的运动方程简写为

(a) 单自由度模型

(b) 三参数隔振器图3 隔振模型Fig.3 Vibration isolation model

ms2X+Z(X-Xb)=0

(1)

进一步地,由于附加弹簧元件的引入,使1.1节所述隔振器具有三参数特征,如图3(b)所示。由串并联关系,得三参数隔振器动刚度为

(2)

(3)

由于阶数增大,当(ω→∞)时,|H(jω)|=O(ω-2),高频衰减速率增至40 dB/dec,可一定程度改善因共振峰右移对高频隔振性能造成的不利影响。

2.2 隔振系统的子结构频响综合

在单个隔振器分析基础上,采用基于频响函数的子结构综合法建立隔振系统的动力学模型。当隔振元件之间解除了刚度耦合的情况下,系统的振动耦合主要来自于负载,负载在平台上的安装位置不同,会使得系统呈现不同的动力学特性。为此建立了一般安装情况下(即系统偏心)的整体模型,如图4所示。

(a) 俯视

(b) 正视图4 隔振系统简化模型Fig.4 Simplified model of the vibration isolation system

其中,在4个隔振器安装点的对称中心Og处建立全局坐标,过刚体负载质心o建立对齐于全局坐标系的惯性坐标系,使负载的惯量张量对角化,o与Og存在相对偏移(ex,ey,ez),用Z,2Z分别表示竖向、水平单个隔振器的轴向动刚度,则系统三向平动刚度相等,对于三参数隔振器而言,其动刚度Z即为式(2)。

采用基于频响函数的子结构综合法建立系统模型。将整个系统划分为负载、隔振装置和安装板3个子结构,对每个子结构分别进行动力学分析,得到相应的频响函数矩阵,再根据界面处的力平衡和位移协调关系、以及系统边界条件综合各频响矩阵,得到系统整体的输入、输出特性。

系统的子结构划分,如图5所示;输入、输出矢量定义,如表1所示。

图5 隔振系统子结构划分Fig.5 Substructures of vibration isolation system

表1 子结构输入、输出矢量定义Tab.1 Inputs and outputs of substructures

将负载视作刚体,输入输出的力-位移关系记为

(4)

由刚体负载的受力平衡得到运动微分方程

(5)

式中:m为负载质量;Iu(u=x,y,z)为刚体负载绕相应坐标轴的转动惯量;(lv,wv)为竖向隔振器安装距离;(lh,wh)为水平隔振器安装距离;(x,y,z,φx,φy,φz)为质心的6个自由度。

结合刚体负载运动的合成,得到质心位移与4个安装点位移的相对关系

(6)

由式(5)、式(6)整理可得式(4)中矩阵的各元素表达式。

隔振装置由8个集中参数隔振器构成,由于隔振器内部不计惯量,则输入、输出力相等,而力的大小等于两端位移差与隔振器位移阻抗Zi的乘积,则对于单个隔振器有

(7)

将8个隔振器的频响矩阵按顺序组集,得到隔振装置整体的输入、输出关系

(8)

式中,Hy=diag(1/Z1,1/Z2,…,1/Z8),为8个隔振器的位移导纳矩阵。

安装板以固连于基础的任意位置为参考点,其四端参数方程满足

(9)

对柔性安装板而言,由于几何形状的不规则,需通过在物理坐标上依次作用激振力的方式,逐个测定式(9)中矩阵中的导纳。而若仅考虑刚性安装板,注意到输入、输出关系可视作刚体负载子结构的反向连接,此时可令

(10)

对于消极隔振而言,刚体负载的外部作用力为0,并结合各子结构交界面处的连续性条件

(11)

联立式(4)、式(8)、式(9)、式(11)消去力矢量,整理可得从安装板参考点位移到刚性负载质心位移的传递函数矩阵

XI,m=H12,m(H22,m-Hy-H11,b+

(12)

式(12)中的Gs即为以基础六向运动为输入、负载六向运动为输出的系统传递函数矩阵。若负载质心存在偏移,以质心与安装中心不等高为例,即ex=ez=0,ey≠0时,讨论负载安装位置对系统动力学耦合的影响,式(12)整理为

(13)

其中

由于偏心距ey的引入,使传函矩阵产生与ey线性相关非对角项,从几个对角元素出现的位置可知,当沿耦合自由度方向作用基础激励时,会同时引起负载在2个关联方向的振动响应,即负载沿x轴的线运动与绕z轴的摇摆同时存在,沿z轴的线运动与绕x轴的摇摆相互耦合。类推地,当负载存在偏心距ex时,也可得出类似结论。因此,在负载安装时,应当注意调节消除质心与安装中心的偏心距。

2.3 系统模型的有限元验证

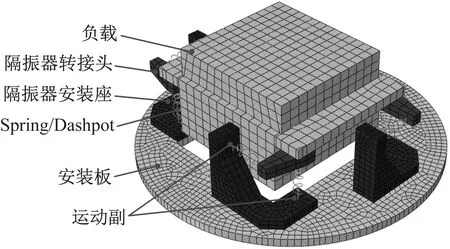

为验证2.2节模型计算结果过程的准确性,建立如图6所示的有限元模型。其中,负载和安装板采用C3D20R实体单元,负载质量为4 kg,负载偏心距ey=20 mm,单个隔振器主轴方向采用2个Spring单元和1个Dashpot单元表征三参数物理模型性质,其中k1=6×105N/m,k2=2.7×106N/m,c=50 Ns/m,水平布置的隔振器数值设为竖向的2倍,此外,在单个隔振器垂直主轴方向设置径向刚度,用以模拟隔振器的横向传递特性,隔振器底部与安装座接触位置定义Coupling约束,释放除端面法向位移外的全部自由度,使运动只沿主轴方向传递。沿安装板中心施加3个方向上的单位位移激励(xb,yb,zb)T=(1,1,1)T,分析频率范围为0~500 Hz,计算提取质心的位移频响,并与2.2节理论模型计算结果作对比,如图7所示。

图6 隔振系统有限元模型Fig.6 The FE model of isolation system

(a) x

(b) y

(c) z图7 隔振系统频响对比Fig.7 Frequency responses of isolation system

可以看出,当负载质心与隔振器安装平面不在同一高度时,由于水平隔振器传递的横向力对负载产生附加力矩,引起负载的摇摆振动,表现在传递特性曲线中出现2个共振峰:第一个共振频率为线振动频率;第二个共振频率为角振动频率。二阶共振峰的出现使高频段隔振性能变差,且诱发的摇摆振动易对负载的工作精度产生显著影响。通过对比由子结构频响综合法建立的系统模型及有限元模型的计算结果,曲线在分析频段内基本吻合,表明该理论建模方法是准确有效的,可以用于研究分析图2所示布局的隔振装置携带负载进行工作时,各自由度间的动力学耦合及系统的振动传递特性。

3 三向隔振系统隔振效果测试

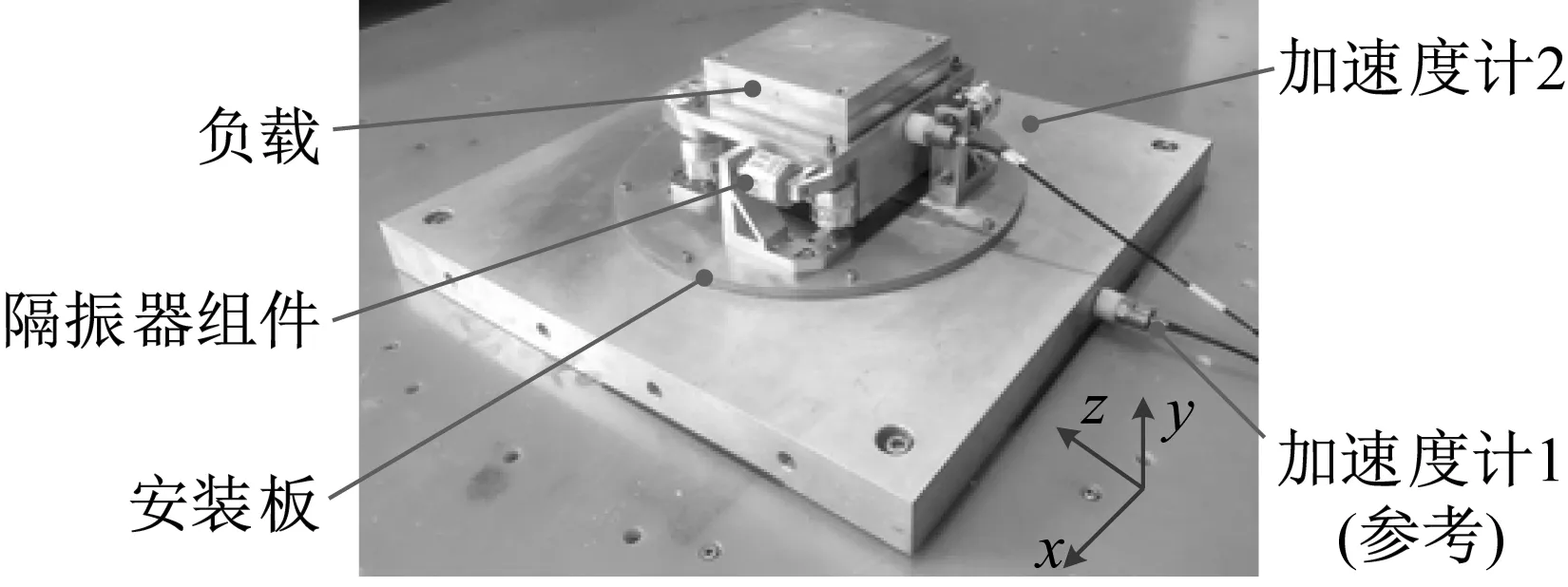

为验证隔振方案的有效性,搭建如图8所示的试验系统进行测试振动传递性能。其中,隔振装置安装于负载与振动台之间,振动台台面及负载顶部各布置一个加速度传感器,控制台面产生0~300 Hz频带的白噪声激励,使台面产生随机振动,2个加速度计测得的振动信号输出至数据采集与分析仪做分析处理,得到振动传递特性曲线。

图8 振动传递率测试原理图Fig.8 Scheme of vibration transmissibility measurement

试验基本思路是:先配置满足性能要求的8个隔振器,再组装成隔振系统进行整体的振动传递测试。下面以图8为基本框架,分别对单个隔振器以及隔振系统整体进行试验。

3.1 隔振器振动传递特性

现场安装如图9所示,将标准配重块作为单个隔振器的负载,通过更换不同质量,可以看到隔振器满足三参数物理模型的振动传递规律,如图10所示。

图9 隔振器试验Fig.9 Measurement of each vibration isolator

图10 质量改变对振动传递特性的影响Fig.10 Impact on transmissibility by changing the isolated mass

其中实线部分为实测结果,虚线部分为根据式(3)得到的理论曲线。从变化趋势可知,随质量的减小,共振峰逐渐右移,共振幅值出现先减小后增大的现象,这种规律满足三参数物理模型的性质,即当质量取某一中间值时,存在最优的系统阻尼比,使共振峰值最小[15]。而实测与理论曲线趋势的一致性也验证了该构型的流体阻尼隔振器具有三参数隔振的物理性质。

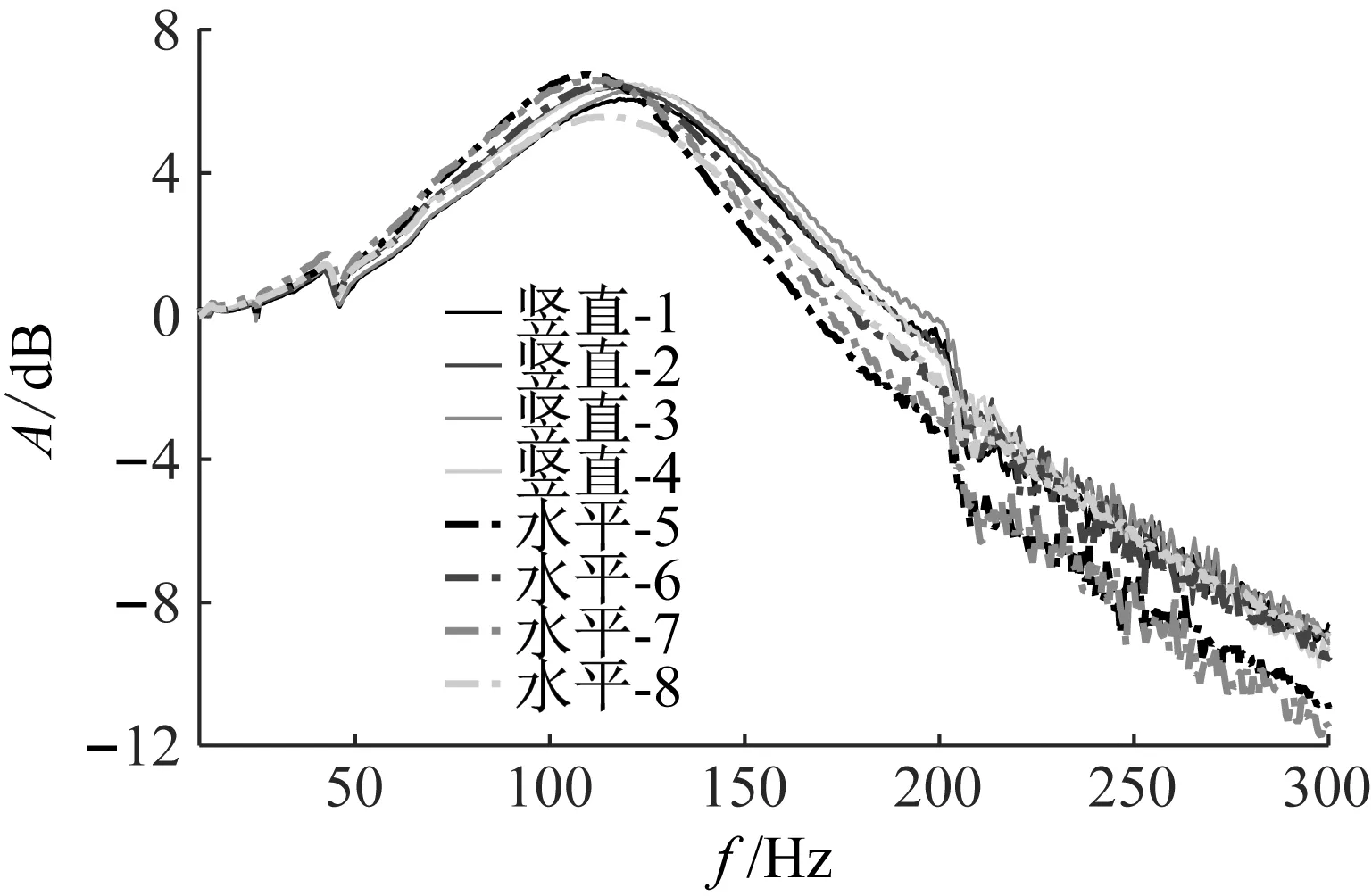

8个隔振器单独测得的传递特性曲线,如图11所示。用于竖向支承的隔振器负载质量为1 kg,用于水平支承的隔振器负载质量为2 kg。8条传递特性曲线基本一致,其中共振频率在120 Hz附近,共振幅值在5~7 dB以内。

图11 单个隔振器的振动传递率Fig.11 Transmissibility curves of eight isolators

3.2 隔振系统的三向隔振效果

将3.1节中调试好的隔振器组装成隔振器组件,安装于4 kg负载的4个安装孔位置,其中负载质心高度与隔振器安装高度一致,以消除振动耦合的影响,分别控制振动台施加3个方向的白噪声激励,进行系统传递特性测试,图12为水平激励时,现场的安装布置。

图12 隔振系统传递特性测试Fig.12 Measurement of the system’s transmissibility

由图13可知,系统沿3个平动方向的共振频率及共振放大倍数分别为:x方向(117 Hz,8.64 dB),y向(112 Hz,6.16 dB),z方向(113 Hz,6.96 dB),测试频段内无二阶共振峰出现,高频共振抑制效果明显,同时400 Hz处的振动衰减>10 dB,目标频率后的传递率数值满足隔振需求。

图13 系统的三向振动传递率Fig.13 System transmissibility curves in three directions

4 结 论

本文研究一种高固有频率的机载设备三向隔振系统,为适应狭窄尺寸空间和满足承载能力要求,将固有频率提升至100 Hz以上,使系统获得较小的静态变形。采用大刚度膜片弹簧、间隙式阻尼结构和焊接波纹管设计了三参数隔振器。为满足系统三向隔振频率相等的要求,采用2个隔振器正交组合为隔振组件、4个隔振组件旋转对称分布的方式对负载进行隔振。基于子结构频响综合法建立了隔振系统动力学模型,研究隔振系统携带负载时,负载位置不同对于整体振动传递的影响,计算结果表明载荷质心与隔振装置安装中心的相对偏离是引起振动耦合的原因。在振动试验台上测试了隔振系统3个平动方向的振动传递性能,实测三向共振频率在115 Hz附近,共振放大在6.0~8.6 dB,且 400 Hz处的振动衰减>10 dB。文中提出的隔振系统构型设计可应用于对承载能力、安装空间和共振放大因子具有较高要求的使用场合。