液压碎石器内部气穴可视化分析

2022-11-21柴红强杨国来苏华山邓龙

柴红强, 杨国来, 苏华山, 邓龙

(1.兰州理工大学 能源与动力工程学院,兰州 730050;2.三峡大学 机械与动力学院,湖北 宜昌 443002;3.兰州石化职业技术大学 机械工程学院,兰州 730060)

液压碎石器是一种液压传动装置的执行元件,该冲击振动机械具有冲击能量大、工作效率高、适应性强等优点,经常与液压挖掘机等工程机械结合使用,已经成为挖掘机不可缺少的附属机具[1-3]。

众所周知,液压碎石器的工作条件通常比较恶劣,工作环境中经常充满大量灰尘,水下作业时还必须面对高湿度或高盐分的境况。另外,该机械内部的冲击系统往往以巨大的速度打击钎杆对外做功。倘若冲击活塞与换向阀芯的运动速度超出合理的匹配范围或者破碎器内部零部件本身存在设计缺陷,此时不仅无法实现预期的冲击性能,而且导致液压容腔内部油液压力急剧降低。这样,在局部低压区域中不仅出现轻微气穴以及严重气穴,甚至还会造成气蚀问题,同时使系统产生强烈的振动和噪声[4-6]。

对于液压碎石器内部气穴现象的相关研究,几乎没有公开出版有关资料。仅有的文献有两篇,其中,何清华[7]通过运行仿真程序对比了后控式及双控式液压冲击机构中当活塞处于上下死点附近时容腔中的压力变化,得出了后控式液压冲击机构优于双控制式的结论。不过,该结论只采用油液压力高低来表征出现的气穴现象,说服力并不强。邓龙等[8]曾经使用集中参数模型分析了液压冲击器内部可能出现气蚀风险,同时采用分布式参数模型对比了不同时刻三维内流道有限元模型对应的压力场及流线图。然而,分布式参数模型中并未考虑高压蓄能器对运动流体的影响,此外该研究并未明确指出气穴出现的具体位置及活塞所处的运动状态[9]。

1 气穴模型建立

众所周知,流体机械中的气穴现象是一种既隐秘且有害的瞬态过程[10-12]。气穴模型在本质上属于多相流模型,同时能够反映油液压力低于一定条件时气穴云的分布、气穴的含量及影响因素等内容[13]。气穴模型中不同相间相互渗透,存在动量、能量以及质量输运,同时每相所占有的控制体是确定的,采用相体积率来表征。气穴模型中的体积率方程可表示为

(1)

体积率平均密度方程为

ρ=αgρg+(1-αg)ρl

(2)

将气穴现象看作等温过程,同时假定气泡内部的压力维持定值,则气泡半径变化的近似方程

(3)

式中:pv为汽化压力,可为空气分离压或饱和蒸气压;Rg为气泡半径;p为油液压力。

气体的总质量方程为

(4)

式中,n为单位体积的气泡数。

气体的生成速率为

(5)

进一步可得液气两相间的转移质量方程

(6)

2 仿真模型建立

2.1 液压碎石器所处液压系统

作为流体传动装置的执行元件,液压碎石器在供液系统及控制系统的共同作用下进行工作。列出碎石器所处液压系统工作原理,如图1所示。

①液压碎石器;②单向阀;③溢流阀;④动力源;⑤吸油过滤器;⑥油箱。图1 液压碎石器整机液压系统原理图Fig.1 Schematic diagram of the hydraulic system of the hydraulic lithotripter

2.2 AMESim仿真模型建立

对于具体仿真模型来说,必须尽可能全面且真实地反映研究对象的物理变化过程[14]。然而,液压碎石器结构复杂及原理抽象,工作时瞬时压力与流量变化剧烈并且相互耦合,若要全面反映其运动过程不仅影响求解精度,甚至可能出现无法求解的情形。因此,在AMESim建模时必须对无关紧要的细节进行合理简化,具体假设条件:① 在确定状态下假定油液属性不随温度及压力的变化而变化;② 采用定量泵对液压碎石器供液;③ 忽略油液中瞬时压力波的传递时间;④ 液压碎石器内部与油液接触的零件视为不变形的绝对刚体,其余系统部件按实际参数设置;⑤ 高压蓄能器及氮气腔的气体变化状态视为绝热过程。

液压碎石器内的主运动部件包括:冲击活塞、换向阀芯及蓄能器隔膜。高压蓄能器的AMESim模型可直接调用标准液压库中对应元件,根据实际情况赋予进口阻尼子模型。

活塞运动的动力来源于高压油和氮气压力,高压油通过缸体油道进入全圆周开口环缝作用于活塞凸肩,氮气则直接作用于活塞后端面。阀芯运动的动力源自于油液压差及本身自体质量。在开启过程中,信号腔中高压油作用于阀芯轴肩,从而克服重力及液压力的综合作用快速打开阀芯;在关闭过程中,阀芯受到两端面压差及自重的共同作用缓慢闭合。根据这些工作特点,为保证冲击活塞及换向阀芯AMESim模型的完整性与合理性,将缸体通油结构及阀套流道结构分别并入活塞及阀芯的建模当中。

对于碎石器内部复杂的流道结构,根据相应构造及主要特性,选择液压阻尼库中对应元件同时赋予合理的子模型。

根据以上对活塞及阀芯运动、蓄能机构以及管道的分析,可得液压碎石器的AMESim仿真模型。在此基础上参考图1中主机液压系统管路布置,搭建包含动力系统以及控制系统的整机AMESim仿真模型,如图2所示。

图2 液压碎石器整机AMESim仿真模型Fig.2 AMESim simulation model of hydraulic lithotripter

图2中:上部为活塞对应的AMESim模型;下部为阀芯对应的AMESim模型。为了与实际系统完全一致,将高压蓄能器放置于高压油进口端;流道中容积变化较大的腔体全部采可变容积元件;在换向阀回油通道与油箱之间添加可变阻尼孔。

根据该类型液压碎石器的实际结构与尺寸,列出AMESim仿真模型的主要参数,同时确定求解步长为0.000 1 s,具体如表1所示。

表1 AMESim仿真模型主要参数Tab.1 Main parameters of AMESim simulation model

2.3 CFD仿真模型建立

CFD(computational fluid dynamics)问题的求解过程已经规范化,鉴于软硬件条件的多样性、CFD仿真程序的复杂性以及求解过程的稳定性等,CFD比较适应于商用软件[15],人为的操作过程主要有以下几个方面。

2.3.1 三维内流道有限元模型建立

液压碎石器内部高压油液及带压氮气为主运动部件的工作提供了机械能,由于氮气腔和蓄能器中与氮气相关的参数变化规律是明确的。因此,在建立三维内流道有限元模型时只针对液压碎石器中的液压油部分,并不考虑氮气的初始容积。根据静压支撑特性理论[16],建立碎石器内部所有摩擦副之间的油膜,其中活塞与缸体、阀芯与阀套配合间隙中的油膜厚度分别为0.15 mm及0.1 mm。创建后的液压碎石器冲程起始位置对应的三维内流道有限元模型,如图3所示。

(a) 主视图

(b) 轴测图图3 液压碎石器三维内流道有限元模型Fig.3 3D internal flow channel finite element model of hydraulic lithotriptor

2.3.2 仿真参数的设定

(1) 边界条件

CFD问题的边界条件指计算域边界上给定的求解变量或其一阶导数随空间坐标及时间的变化规律。作为液压系统中的执行元件,液压碎石器的进口与出口压力,蓄能器隔膜充排液的质量流量是确定且关键的。因此,选取压力作为进、出口边界条件,选择质量流量作为蓄能器隔膜进口边界。三维内流道中活塞和阀芯对应的壁面都为周期性的运动壁面,需要利用相应的动网格技术来模拟其动作过程。

所有边界条件的数值均按照AMESim仿真模型的计算结果来设定,获取两个周期内活塞与阀芯位移、进口与出口压力、蓄能器进口流量随时间的变化规律分别如图4、图5及图6所示。

图4 活塞和阀芯位移随时间变化规律Fig.4 Change laws of displacement of piston and spool with time

图5 进口和出口压力随时间变化规律Fig.5 Change laws of inlet and outlet pressure with time

图6 高压蓄能器进口流量随时间变化规律Fig.6 Change laws of inlet flow rate of high-pressure accumulator with time

由图4可知,在给定工作条件下,活塞和阀芯的位移曲线均呈周期性变化,运动周期大约为0.37 s。在整个周期内活塞一直处于连续运动状态(忽略打击后的停顿时间),阀芯运动则处于间歇性变化过程,分别静止两次,运动两次。

另外,活塞回程运动先经历了加速阶段,之后一直减速,直到速度减为零。活塞冲程位移的斜率近似为一条斜线,该过程一直处于加速状态。阀芯开启到位移最大后快速静止,同样,阀芯关闭到位移为零后快速停止,根据控制信号形式该阀属于开关控制阀类别。

由图5可知,进口及出口压力曲线均呈连续周期性变化,在每个运动周期内对应压力曲线均出现波动的情形,进口压力曲线上出现2个压力波,出口压力曲线上则出现3个压力波。结合图4可知,压力波动幅值最高的时刻对应于活塞打击钎杆的过程。

由图6可知,在一个运动周期内流量曲线呈连续周期性变化且变动比较剧烈。结合图4,在活塞冲程时蓄能器向外排液,回程时对内充液,同时在整个过程中还起到吸收液压冲击的作用。另外,由于活塞回程到上死点后高压油瞬间进入活塞后腔,同时活塞完成打击钎杆后由于惯性作用,使得高速运动的油液动能转化为势能,从而造成蓄能器进口流量曲线分别出现了两次脉冲。

(2) 流动介质

根据液压碎石器用液压油的黏度范围以及工作条件,选取46#矿物油作为流动介质。按照该矿物油的含气状态,设定游离气体含量为0.5%以及油温为常用值50 ℃。列出该工况条件下油液的物理属性,如表2所示。

表2 46#矿物油介质属性Tab.2 46# mineral oil media properties

(3) 时间步数

在不失计算准确性及加快计算速度的前提下采用变时间步长进行数值模拟;在确保每个时间步内计算收敛的前提下设置每个时间步内的最大迭代次数为150;设定计算周期数为2。

(4) 湍流模型及空化模型确定

液压碎石器工作过程中,运动速度急剧变化的活塞和阀芯牵引内部流动油液的速度及方向不断发生剧烈变化。经计算容腔中油液的雷诺数为11 503,内部流动属于湍流状态,同时采用非直接数值仿真中Reynolds平均法求解时均化的Navier-Strokes方程,进一步模拟出湍流状态。

根据含气油液中介质间的相互作用,选择利用气体的运移来确定非冷凝气体在液体中溶解的质量分数,并假设溶解气体处于平衡状态的平衡溶解气体模型作为空化模型。该模型根据当地压力和溶解气体参考压强之间的平衡来溶解气体,通过求解对应输运方程来获得游离气体及油蒸气的含量及分布。

3 计算结果与分析

3.1 网格及收敛标准无关性验证

网格作为内流道模型的表现形式,同样也是数值计算及结果分析的基础,对于求解过程的稳定性及计算结果的准确性有着非常重要的影响。收敛标准控制着每个时间步内迭代计算精度,进一步影响整个流场计算结果的准确性。因此,为了尽可能消除人为因素对模拟结果的影响,需进行无关性验证。

3.1.1 网格无关性验证

由图3可知,三维内流道有限元模型中无任何细碎面,网格质量良好。因此,只需验证网格节点数对计算结果的影响。本研究对比5组网格节点数,不同结果的判断标准为出口平均流量,同时以节点数最多网格模型对应的计算结果为基准进行偏差率计算,具体计算结果如表3所示。

表3 不同节点数对应的计算结果Tab.3 Calculation results corresponding to different number of nodes

由表3可知,节点数增大至303.539万时,偏差率降低至0.1%以内。因此,为了加快求解速度,选择节点数为303.539万的网格模型。

3.1.2 收敛标准无关性验证

验证收敛标准降低到一定值后计算结果基本不发生变化。本研究分别设置4组收敛标准,即0.1,0.06,0.02,0.01,0.001,不同结果的判断标准为出口平均流量,同时以收敛标准最高的计算结果为基准进行偏差率计算,具体计算结果如表4所示。

表4 不同收敛标准对应的仿真结果Tab.4 Simulation results corresponding to different convergence criteria

表4中,每个时间步内的收敛标准对计算结果的影响都非常小。然而,为了进一步提高计算结果的准确性,收敛标准定义为0.01。

3.2 压力场分析

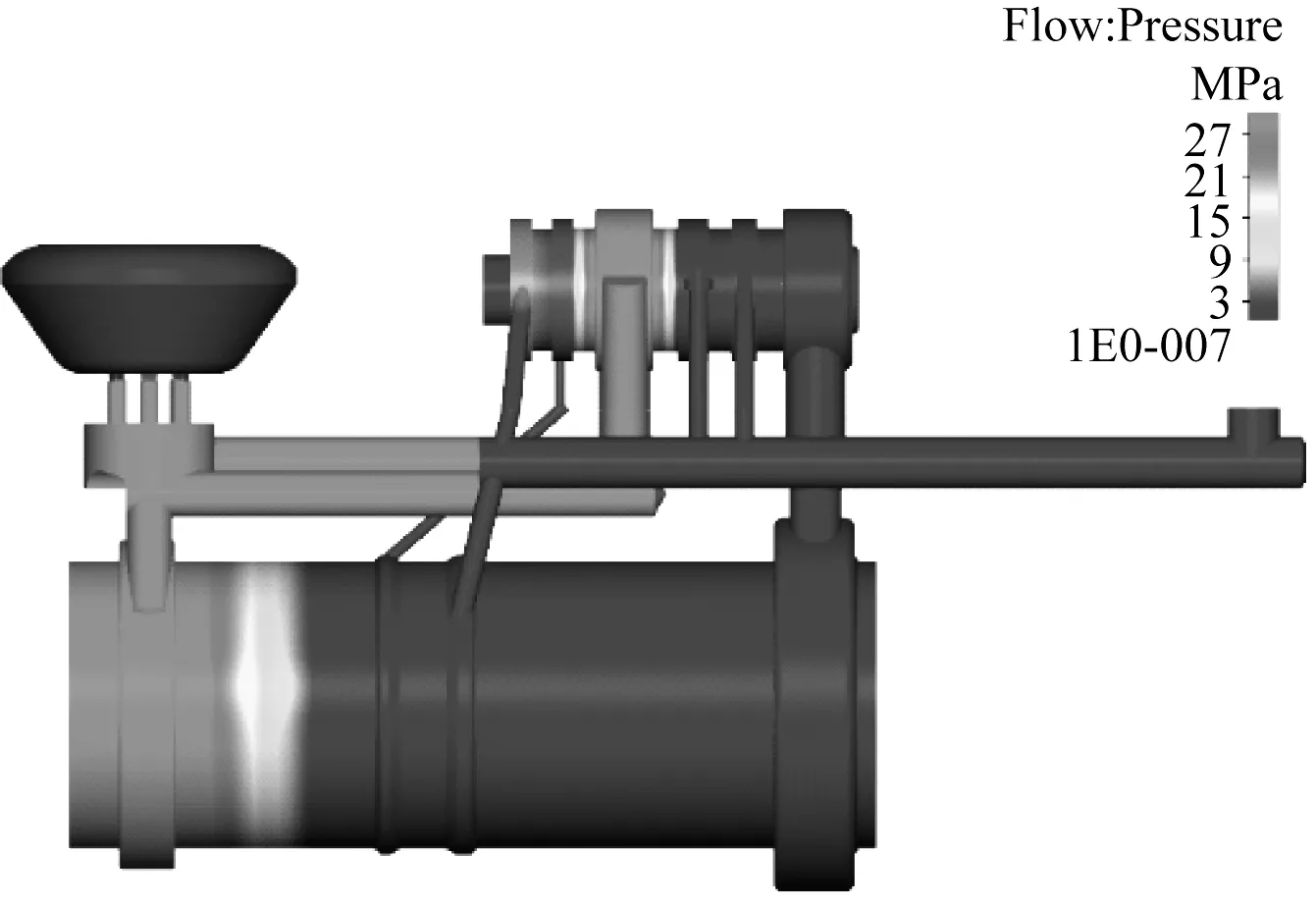

液压碎石器工作时,阀芯为间歇性运动,活塞则处于连续运动状态(可忽略打击停顿的时间),内部流场时刻处于变动过程,若要获取工作过程中每一时刻的内流场显然不现实。根据研究重点的不同,本文选取能够体现气穴发生及发展过程的内流场。因此,分别获取活塞打击瞬间液压碎石器内部整个流体域以及横截面上的压力云图,如图7及图8所示。

(a) 主视图

(b) 侧视图图7 活塞打击瞬间三维流体域壁面的压力云图Fig.7 Pressure cloud map of the 3D fluid domain wall at the moment of piston strike

(a) 轴向横截面压力云图

(b) 径向横截面压力云图图8 活塞打击瞬间横截面上的压力云图Fig.8 Pressure cloud diagram of the cross section at the moment of piston strike

由图7可知,活塞打击钎杆瞬间内流道中与高压进口直接相连的活塞前腔、蓄能器和前腔的连接处、换向阀组件常高压腔中的压力都处于高压状态,最高压力可达30 MPa及以上。

活塞前腔的高压油通过前腔与信号通道之间的油膜进行内泄漏,远离活塞前腔处的压力逐步衰减,同时压力均匀过渡。同样,在换向阀组件的常高压腔中,高压油通过环形油膜内泄漏造成压力向左右两侧递减。

另外,此瞬间对应阀芯关闭过程,由于阀芯左侧容积急剧降低,造成其中压力迅速升高,图7(a)可明显反映这一经过。此刻高压蓄能器进行排液补充活塞运动所需流量;另外,由于蓄能器出口通道的过流面积很小,油液经过时会产生很大的压降。因此,该瞬时蓄能器内的压力并不高。最后,整个内流道中除了以上几处高压区域外,其余流体域全部为低压状态。

由图8可知,活塞打击瞬间内流道壁面与内部的压力云图完全一致。此时刻阀芯尚未完全关闭,活塞后腔与换向阀低压腔沟通,同时与高压腔隔断。由于压力云图的精度问题,无法进一步显示压力具体值。因此,本研究选取活塞打击位置径向横截面内的任意一点作为打击点,在数值计算过程中对该点的瞬时压力进行检测,获取打击点压力-活塞位移对应曲线,如图9所示。

图9 打击点压力-活塞位移对应曲线Fig.9 The corresponding curves of the pressure at the striking point-the displacement of the piston

由图9可知,打击点位置的压力在活塞运动过程中一直处于波动状态。在活塞打击钎杆瞬间,即横坐标为0.396 74 s的时刻,打击点的绝对压力为0.022 31 MPa。打击结束后在活塞停顿的间歇中,后腔油液迅速流动到打击点位置,由于流量的累积作用,使得打击点压力出现了第一个脉冲。

在活塞第一次加速回程初期,由于惯性的作用,活塞后腔中远离打击点位置的油液继续保持冲程状态。然而,加速回程的活塞带动附近的油液以同样的速度回程。由于后腔容积的快速减小以及冲程与回程油液的相互碰撞、摩擦等致使打击点的压力在活塞回程中出现第二个脉冲。第二个脉冲结束时,由放大图可知:此时刻为0.401 54 s,对应打击点的绝对压力为0.018 56 MPa。

由于第二个压力脉冲的作用,使得第一次加速回程的活塞迅速减速,在很短的时间内速度基本降为零,之后在高压油液作用下开始二次回程加速。二次加速过程中后腔容积迅速减小,由于流道结构的复杂性,后腔排油并不顺畅。因此,后腔油液快速累积,致使打击点压力出现第三个脉冲。第三个压力脉冲结束时,对应打击点的绝对压力明显高于50 ℃时油液的空气分离压(绝对压力为0.042 MPa)。

二次加速回程结束时,活塞运动速度虽有波动,然而极差很低,由此造成的压力波动较小。此后活塞以较平稳的速度进行减速回程,活塞边界逐渐远离打击点。这样,打击点压力只在内泄漏作用下维持在一个较平稳的区间,此状态一直持续到活塞回程结束。

在活塞冲程加速过程中,活塞表面附近的油液以相同速度进行流动。当活塞中腔与打击点的位置沟通后,由于活塞中腔的油液压力变化很大,因此导致冲程过程出现第一个压力脉冲。当活塞运动到中腔与低压腔沟通的瞬间,两腔的油液相互作用,使得打击点位置的压力出现第二次脉冲。当活塞运动到回油通道与信号通道沟通的瞬间,信号腔的高压油迅速进入活塞低压通道。高低压腔的油液互相碰撞、摩擦,使得打击点位置的压力出现第三次脉冲。第三次脉冲结束后,由于活塞速度的进一步加快以致流过打击点的油液进一步减少,打击点的压力迅速衰减,最终降至空气分离压以下。

由图9中时刻线构成的填充区域可知,当活塞冲程进行到0.394 92~0.396 79 s以及活塞回程进行到0.401 05~0.410 00 s的两段时间间隔中,打击点位置的油液压力一直低于该工况条件(油温为50 ℃)下的空气分离压(绝对压力为0.042 MPa)。由气穴理论可知,当油液压力低于空气分离压时,溶解于油液中的气体将快速分离出来形成大量的气泡,同时还会使游离气泡急剧增大,从而造成严重气穴。

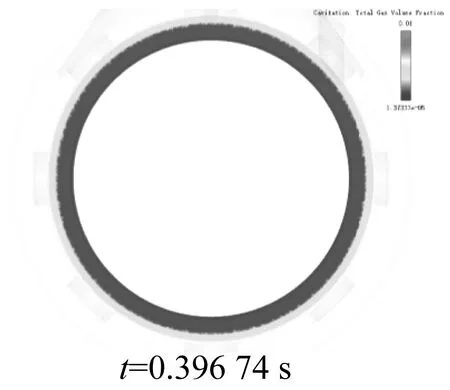

为进一步验证打击点位置的油液压力低于空气分离压后的两段时间内活塞后腔是否同步出现气穴现象,接下来首先获取加速冲程末段0.394 92~0.396 79 s的时间内活塞后腔径向横截面上总气体体积分布云图,如图10所示。

(a) 气穴起始阶段

(b) 气穴萌生阶段

(c) 气穴生长阶段

(d) 气穴富集阶段

(e) 气穴溃灭阶段图10 活塞冲程末段后腔径向横截面上总气体体积分布云图Fig.10 Cloud diagram of total gas volume distribution on the radial cross section of the rear cavity at the end of the piston stroke

在图10中,根据空气泡在油液中的变化过程将该段时间内的气穴现象分为起始阶段、气泡萌生阶段、气泡生长阶段、气泡富集阶段以及气泡溃灭阶段等5个阶段。

在图10(a)中,溶解于油液中的空气开始大量分离出来,同时与游离空气一起聚集。这些气体汇集到一定程度后开始逐渐形成微小气泡。此阶段由于微小气泡才刚刚形成,气泡含量还相当低,整个径向横截面上总气体体积分数处于很低的水平。

在图10(b)中,生成不久的微小气泡不断聚集,同时以这些微小气泡为核心,气泡体积开始膨胀并且相互聚合形成不稳定的生长。同时可明显观测到气泡最先出现于缸体内壁并且数量开始增加,体积分数开始增大。

在图10(c)中,体积膨胀后的微小气泡不断聚集,同时以这些膨大气泡为核心,气泡体积进一步扩大并且相互聚合开始快速生长。另外,缸体内壁膨胀后的气泡数量不断增加,气泡体积分数不断增大。同时,这些气泡开始向内部扩散,内部的气泡体积分数开始逐渐增大。

在图10(d)中,经历了生长阶段的气泡,其体积开始迅速膨胀并且相互聚合,同时缸体内壁的大量气泡迅速向活塞外表面扩散。缸体内壁的总气体体积分数最高,其值接近1%。气泡在缸体内壁呈圆周分布,并且向里呈齿状逐渐衰减。当气泡数量衰退到一定值(即气体体积分数大约为整个容积的3‰时)后便停止衰减,此后横界面上其他区域的气体体积分数一直维持在该值附近。

在图10(e)中,由于油液压力逐渐增大,一部分体积较小的气泡被压缩或者分离后重新游离或者溶解于油液当中;另一部分体积较大的气泡则受到高压油液的挤压作用后瞬间破灭,产生强烈的液压冲击,导致溃灭区域(即缸体内壁)出现高压与高温。结果致使缸体内表面遭受严重侵蚀,同时还伴有强烈振动及严重噪声。另外,径向横截面上气体分数由内侧开始逐渐向外侧递减,气泡由活塞外表面向缸体内表面逐步溃灭,直至完全消失。

以上为冲程末段活塞后腔出现的气穴过程,接着获取回程加速阶段不同时刻对应的活塞后腔径向横截面上总气体体积分布云图,如图11所示。

(a) t=0.401 17 s

(b) t=0.403 02 s

(c) t=0.406 14 s

(d) t=0.409 65 s图11 活塞加速回程阶段后腔径向横截面上总气体体积分布云图Fig.11 Cloud diagram of total gas volume distribution on the radial cross-section of the rear cavity during piston acceleration return phase

由图11可知,在活塞加速回程的0.401 05~0.410 00 s这段时间内,不同时刻对应的径向横截面上总气体体积分数基本接近于零(即此阶段活塞后腔气穴现象相当不明显或者未出现气穴现象)。究其原因:打击点位置固定,该点的压力并不能准确反映远离该点其他位置的压力值变化。

因此,为了精确获取加速回程期间(0.401 05~0.410 00 s)活塞后腔的压力变化,首先选取距离打击位置向后5 mm径向横截面上的任意一点,定义该点为左后腔压力点,在数值计算过程中对该点的瞬时压力进行检测。之后提取该点的瞬时压力及对应的活塞位移数据,得到活塞左后腔压力—活塞位移对应曲线,如图12所示。

图12 左后腔压力-活塞位移对应曲线Fig.12 The corresponding curves of pressure in the left rear cavity-piston displacement

由图12的放大图可知,加速回程期间,活塞后腔压力远高于油液在50 ℃的空气分离压(绝对压力为0.042 MPa),溶解于油液中的气体不会出现分离的情形。这一结果和活塞加速回程阶段后腔径向横截面上总气体体积分布云图完全吻合,从而印证了该阶段不会出现气穴现象的结论。

4 对比试验分析

实践是检验真理的唯一标准。因此,有必要将联合仿真结果与实际工作中液压碎石器内部出现气蚀的部位及强度进行对比。获取该类型液压碎石器缸体中出现气蚀的图片,如图13所示。

图13 液压碎石器缸体内部气蚀示意图Fig.13 Schematic diagram of cavitation inside the cylinder of the hydraulic lithotriptor

由气穴理论可知,当气穴现象出现在零件表面时,气泡受到挤压后瞬间破灭,产生强烈的液压冲击,同时空气的分离会致使油液酸化,从而对金属零件表面产生化学腐蚀。长此以往,零件表面的金属会受到侵蚀和剥落或者出现海绵状的小洞穴,即出现了气蚀问题。

由图13可明显看出,液压碎石器实际工作过程中出现气蚀的零件为缸体,经测得缸体上出现气蚀的位置为活塞打击点附近的位置,此位置与数值计算过程中出现气穴现象的位置完全吻合。实测结果进一步检验了仿真方法的适用性和仿真结果的准确性。

5 结 论

为了研究液压碎石器内部的气穴现象,本文在联合仿真的基础上对比了实际工程中出现的气蚀真相,具体得出以下结论:

(1) 通过整机AMESim仿真模型准确获得运动壁面及进出口边界上相关物理量的变化规律。

(2) 确定了活塞后腔中油液压力低于空气分离压时的时间段,对比空气泡发展过程得到活塞在加速冲程末段出现气穴以及在缸体内壁气穴现象最严重。

(3) 通过对比联合仿真结果与实际工作中出现的气蚀问题,验证了仿真方法的适用性和仿真结果的准确性。