地铁盾构隧道管片流水线生产智能化技术

2022-11-21张立宇

张立宇

(中铁十八局集团隧道工程有限公司,重庆 400700)

1 引言

管片是地铁盾构隧道施工中对质量要求非常高的钢筋混凝土装配式构件。地铁盾构隧道管片生产质量影响地铁工程的施工进度、运营安全、使用寿命及后期维护等多个方面。

目前,尽管地铁盾构隧道管片的预制基本实现工厂化生产和部分自动化施作,但是一些管片厂还未实现全面智能化管控和生产,生产效率与产品精度存在问题。本文通过引入物联网信息技术,构筑地铁盾构隧道管片物联网平台,实现对地铁盾构隧道管片预制生产的智能化控制和全生命周期的信息化管理。另外,引入地铁盾构隧道管片钢筋骨架自动焊接机器人、自动化抹面机器人,采用3D 扫描技术对地铁盾构隧道管片外形尺寸进行检测。实际生产验证采用新工序更为便捷,成品质量更为优良。

2 智能化控制总体方案

通过应用现代物联网信息技术[1-3],打造地铁盾构隧道管片物联网平台,开发盾构隧道地铁盾构隧道管片预制管理系统,将二维码、传感器、3D 扫描器等信息传感扫描装备接入地铁盾构隧道管片预制管理系统,通过信息交换及通信,实现对地铁盾构隧道管片生产全过程的自动化识别、判断、定位、管控、监视和管理。同时引入机器人等自动化设备提升装配精度与效率[4-6]。

2.1 地铁盾构隧道管片厂物联网平台的组成

地铁盾构隧道管片物联网平台结构详见图1。感知层借助智能温控系统、红外测温仪等相关传感器,智能手机、二维码、智能一体机等微机电系统以及嵌入式系统实现对地铁盾构隧道管片的钢筋加工、混凝土浇筑、养护等加工生产全过程的自动识别、信息收集处理和自动化控制,并借助通信模块把地铁盾构隧道管片的相关构件加工生产施工数据传送至互联网、局域网等网络层。

图1 地铁盾构隧道管片物联网网络架构

网络层通常进行信息的传送以及控制,构建地铁盾构隧道管片加工生产特定内部局域网。数据经过科学分析处理后再与外网进行联通,以确保数据的科学性、安全性。

应用层是地铁盾构隧道管片物联网和管片厂技术团队的对接应用。通过相关应用软件的开发构建,管片厂技术团队能够便捷地对地铁盾构隧道管片加工生产各环节的动态进行实时监控,并分析地铁盾构隧道管片尺寸、温度等关键数据,另外借助软件程序对现场技术员的施工过程进行制约和指导。借助应用层实时监控和记录地铁盾构隧道管片加工生产全过程,一直到地铁盾构隧道管片结束生产,以及监控后续地铁盾构隧道管片的运输拼装,最终实现地铁盾构隧道管片物联网的智能应用。

2.2 平面布置

如图2所示的管片流水生产线车间布置图中,地铁盾构隧道管片预制核心区域分布有智控室装配服务器、电脑终端和大屏显示器,在钢筋骨架制作车间装配钢筋骨架自动焊接机器人,在流水生产线车间装配地铁盾构隧道管片标识管理智能机、考勤机和智能温控设备[7]。管片流水生产线车间配置智能温控系统,在地铁盾构隧道管片混凝土的浇筑、抹面、静养、脱模、起吊、入池环节开展构件温度及湿度的养护全过程控制。此外,在浇筑线和养护线处配置射频识别(RFID)固定读卡终端设备。

图2 管片流水生产线车间布置图

总体来看,该流水生产线除配置能够编程的逻辑控制器(PLC)自动化控制系统之外,还配置地铁盾构隧道管片物联网信息管理系统中的射频识别处理、智能温控、地铁盾构隧道管片标识管理、混凝土生产,以及身份备案和验证系统,从而实现对地铁盾构隧道管片制造设备和制品构件的智能化管理。

2.3 工艺流程

随着智能化发展,地铁盾构隧道管片物联网管理平台下的预制工艺流程越来越科学,可以通过增设手持机读卡器、自动读卡器、手机扫码、试验报告扫描存储等新型智能化配置提高智能化水平。地铁盾构隧道管片预制工艺流程如图3所示。

图3 管片预制工艺流程

3 关键性自动化设备

3.1 地铁盾构隧道管片钢筋骨架自动焊接机器人

地铁盾构隧道管片钢筋骨架自动焊接机器人遵循两步法钢筋骨架制作流程,通过有别于电阻焊的CO2气体保护焊接方式,实现地铁盾构隧道管片钢筋骨架的智能化焊接[8]。下文将对地铁盾构隧道管片钢筋骨架自动焊接技术进行详细介绍。

3.1.1 自动焊接过程流程

将钢筋通过智能弯弧机弯折成型,然后将加工成型的钢筋装配到钢筋网片自动焊接机器人上焊接成网片,接着把网片组装成完整的地铁盾构隧道管片钢筋骨架,最后通过焊接机器人将钢筋骨架自动焊接。

3.1.2 钢筋网片自动焊接结构

在钢筋网片自动焊接夹具的设计中,点挡式限位装置制作方便、节约成本,而且钢筋构件装配十分快捷。钢筋结构骨架经过焊接后容易出现变形,影响焊接后的钢筋结构,导致不容易进行脱模。因此,在夹具底部设置液压顶出装置,方便顶出网片。

3.1.3 CO2气体保护焊及自动焊接

在钢筋网片自动焊接中采用CO2气体保护焊方式,与传统电阻焊接方式相比,CO2气体保护焊具有成本更低、操作更方便等优势。

综合考虑钢筋网片纵向长度比较大、夹具横向宽度呈渐变外延分布等因素,将2台小臂展焊接机械手在钢筋主筋内弧面内部进行编排工位设计,以机械手连线为轴,钢筋骨架支座夹具呈对称形式分布。在安装位置方面,自动焊接钢筋网片采取双机对称结构形式,实现空间最大化利用,并有效提高钢筋骨架生产效率。

3.1.4 钢筋骨架自动焊接效果分析

实践证明,通过自动焊接形成的钢筋骨架焊接点外观比较均匀顺滑,焊接质量远高于人工焊接方式。另外,单个钢筋骨架自动焊接装置可以连续作业,日最大产量可以达到48 个,而人工焊接日产量最多为6个。

3.2 自动抹面工艺及设备

地铁盾构隧道管片抹面施工受周边环境湿度、温度、混凝土振捣密实程度、坍落度以及技术员的熟练程度等客观条件影响较大。因此,抹面必须根据环境湿度、温度和混凝土坍落度、配合比等,对间隔时间进行有效调控,确保混凝土初凝前完成抹面。

3.2.1 自动粗收抹面

自动粗收抹面机器人能将管片表面的混凝土刮平,并填补凹陷,清除表面气泡,具有用工成本低、收面效率高、地铁盾构隧道管片密实度及平整度显著提升等优势。

自动粗收抹面机器人主要由粗收抹平机构、控制系统、主体桁架,以及X、Y、Z三轴行走装置组成,如图4所示。

图4 自动粗收抹面机器人结构

自动粗收抹面机器人构造含气动悬浮调节工装、A轴90°旋转工装、B轴曲面旋转工装、大灰铲和边模清洁工装、导向工装,其结构与各部件名称如图5所示。

图5 自动粗收抹面机器人构造

3.2.2 自动精收抹面

自动精收抹面机器人能够模拟人工,通过大灰铲进行抹面动作,顺着弧面从下到上进行压平收光,结构如图6所示。

图6 自动精收抹面机器人结构

因为自动精收抹面机器人结构和自动粗收抹面机器人结构主要子系统装置相同,所以本文只介绍精收抹面机器人主结构。其主结构含A轴180°旋转组件、B轴曲面旋转组件及大灰铲,其结构与各部件名称如图7所示。

图7 自动精收抹面机器人构造

3.2.3 实施效果

通过运用自动抹面机器人,地铁管片外弧面的光滑度有效改善,施工工效提升。

3.3 尺寸智能化检测

传统的地铁管片尺寸检测方式通常采用内径千分尺、游标卡尺或者卷尺等传统的方法进行测量,存在检测效率不高、精度不高的弊端,难以符合质量标准。一些先进的管片厂引入全新的地铁盾构隧道管片外形尺寸3D扫描机器人(以下简称“3D扫描机器人”),可以克服以上缺点。

3.3.1 技术特点

基于高精度光学追踪的3D扫描机器人应用广泛,不仅能自动定位、自动检测各种尺寸的地铁盾构隧道管片,还能够将检测成果进行输出与管理。此外,它不仅具有较高的检测效率(8~12 min /块),还具有较高的检测精度。该系统所运用的智能光学追踪 3D 扫描机器人,在静止状态检测,精度达0.08 mm;在运动状态检测,精度达0.1 ~ 0.2 mm,符合检测精度标准[9-10]。

3.3.2 检测流程方案实施

3D扫描机器人对管片成品检测的流程如下:①把地铁盾构隧道管片放置在专用轨道车上;②在地铁盾构隧道管片轨道车上合理调节地铁盾构隧道管片位置;③管片轨道车移动至检测区域;④将检测装置和软件启动;⑤对3D点云数据展开扫描;⑥在独立检测区域借助上位机软件控制机械装置和3D 扫描装置,开始处理数据,与设计模型和设计参数进行有效对比;⑦准确输出和上传检测成果。

3.3.3 3D 扫描机器人结构

(1)主体机械框架。为满足所有地铁盾构隧道管片的外形尺寸检测,整套装置设计尺寸为长度为8.3 m,高度为5.0 m,宽度为 5.7 m。其主体结构设计如图8所示,包含扫描仪、跟踪仪和定位标志点等。为确保系统的整体空间的高精度,把定位标志点安装在3D扫描机器人两边。

图8 3D 扫描机器人结构设计

(2)地铁盾构隧道管片轨道车。为达到 3D 扫描机器人的自动化检测需求,必须满足地铁盾构隧道管片装载精准定位和自动运输的精准定位,如图9所示。

图9 地铁盾构隧道管片轨道车示意

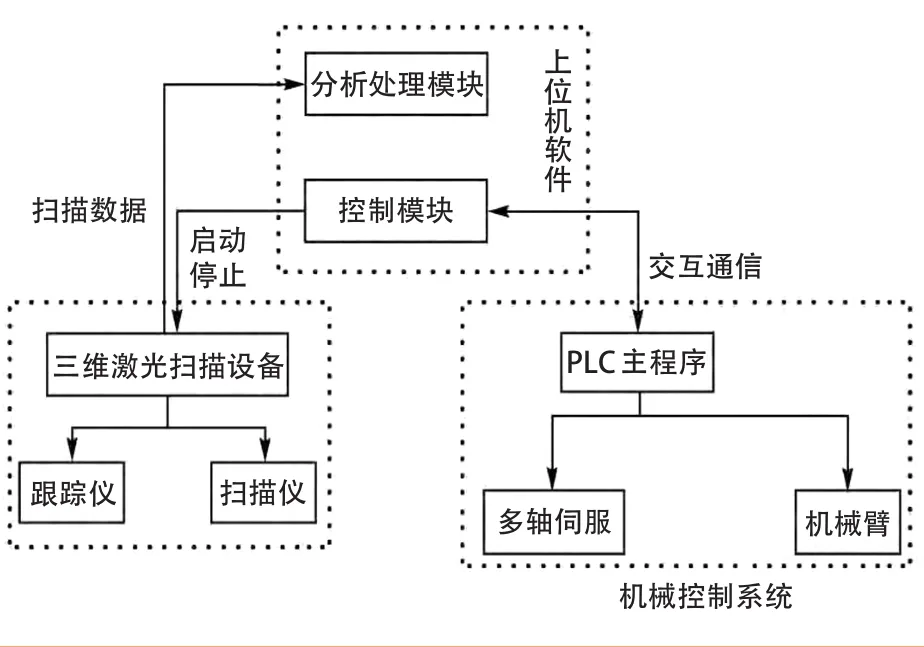

3.3.4 上位机软件

图10为软件通信控制流程图,能对获取的数据进行智能化分析处理。

图10 软件通信控制流程

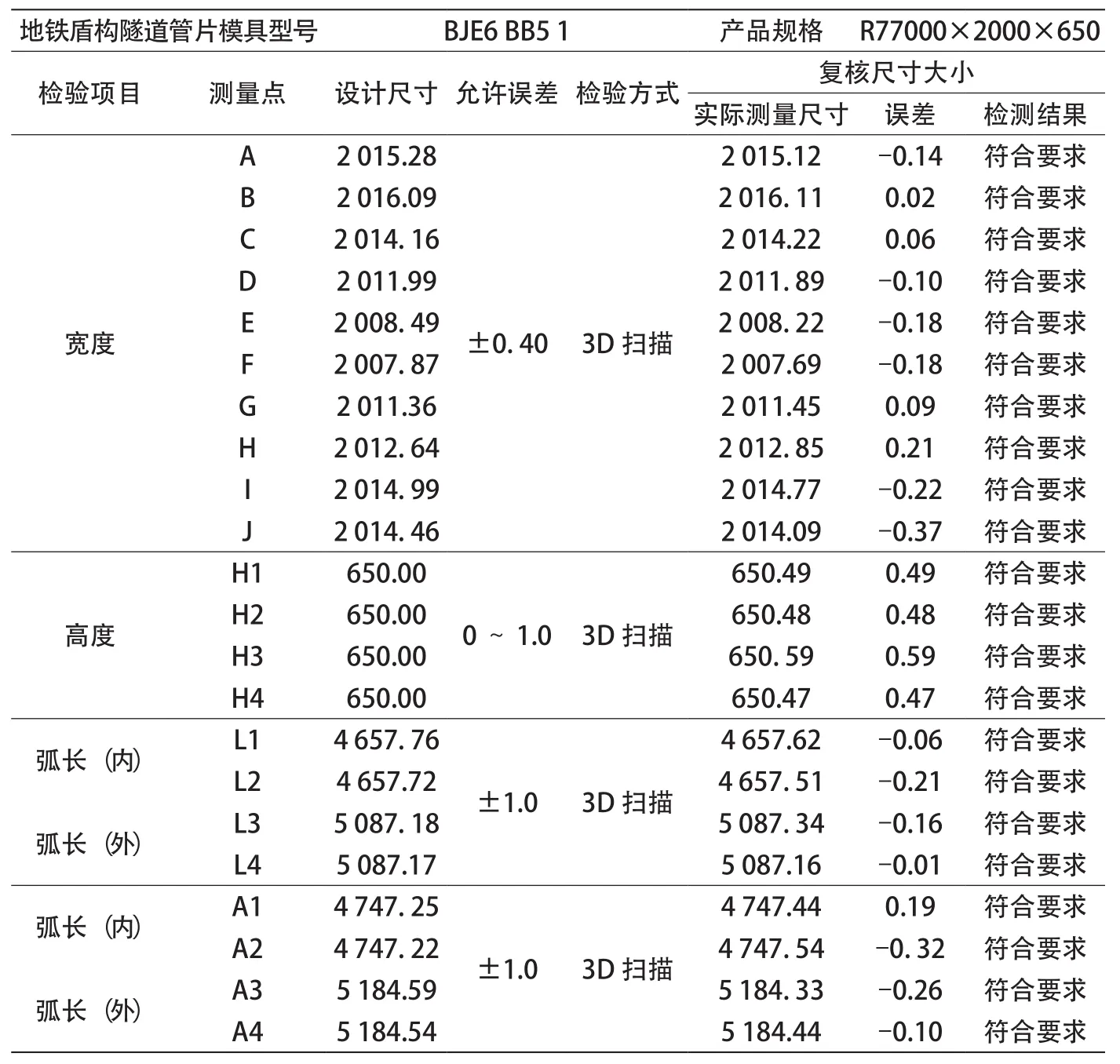

通过点云数据和点云处理算法对数据处理模块展开智能处理,相关处理流程如图11所示。通过此流程得出的某地铁管片厂检测报表详见表1。

表1 地铁盾构隧道管片钢模检查表 mm

图11 软件数据处理流程

3.3.5 检测成果数据管理平台

地铁盾构隧道管片成品和地铁盾构隧道管片模具检测成果能自动地上传到数据管理平台。该平台具备统计、分析、查询等功能。

3.3.6 应用效果

3D扫描机器人在某地铁盾构隧道管片厂应用后,随机对2 m环宽的地铁盾构隧道管片模具展开3D扫描检测。地铁管片宽度重复精度统计中发现重复性精度的最大误差仅有0.15 mm,平均误差为0.04 mm,证明其重复性精度十分稳定。地铁盾构隧道管片宽度绝对精度统计中发现,计算绝对精度中误差只有0.06 mm,3D扫描机器人的绝对精度为0.18 mm。

实践证明,3D扫描机器人不仅能实现地铁盾构隧道管片成品与地铁盾构隧道管片模具的智能化检测,而且能够智能地输出检测报表,自动上传检测成果,检测过程不需要进行过多人工操作。在地铁盾构隧道管片的不同尺寸检测实践中发现3D扫描机器人最高检测效率为8 min/块,检测精度达0.1 mm,具有速度快、精度高等优势,可以满足地铁盾构隧道管片成品和地铁盾构隧道管片模具的检测要求,很好解决地铁盾构隧道管片生产过程中的管片成品外观尺寸精确度低的难题。

4 结束语

地铁盾构隧道管片生产智能化、数字化是发展趋势。借助地铁盾构隧道管片物联网管理平台的同时,引入地铁盾构隧道管片钢筋骨架自动焊接和自动化抹面、3D 扫描机器人等,助力提高地铁盾构隧道管片的预制质量、施工效率,另外在节约劳动力、降低技术人员劳动强度、降本增效、绿色环保等方面成效凸显,极大提升管片自动化生产线的智能化水平,值得同类管片厂学习借鉴。