基于机器视觉的智能上甄补料控制系统设计

2022-11-11何荣誉

何荣誉,周 力

(湖南生物机电职业技术学院,湖南 长沙 410126)

0 引言

随着我国工业互联网技术的发展,将大数据技术、机器人技术融入白酒酿造具有重要意义。长期以来由于白酒酿造工艺比较复杂,因此在具体操作中存在出酒率不高以及出酒品质差等问题。剖析原因很多是由于上甄操作不规范导致的。据调查,在酿酒过程中需要操作人员将酿酒原料均匀、疏松地铺设到甄桶内,以此保障酿酒原料在蒸馏过程中不会发生跑气等现象。目前,在酿酒过程中仍然采取人工上甄,此种模式之所以被沿袭,主要是人工上甄可以有效提升酒的品质,且机械上甄难以控制上甄的细节操作。但传统的人工上甄强度较大且高端技工人才短缺,因此构建基于机器视觉的智能上甄补料控制系统显得格外重要。

1 基于机器视觉智能上甄控制系统概述

上甄环节直接影响酿酒的品质与效率。据调查在酿酒蒸馏时,甄内蒸汽具有纵向扩散作用,甄蒸馏过程中存在边界效应,因此造成蒸馏中的蒸汽会趋向于甄边上升。针对蒸馏特点,笔者认为在上甄操作时要做到以下几点:一是装入甄中的酒醅要保持疏松,同时需要控制固态颗粒,保障其足够的小,这样才能形成尽量大的蒸馏面积,让蒸汽可以完全接触到醅料。二是酒醅层的微小固态颗粒要形成均匀的微孔机构,这样能够让甄底的蒸汽得以上升,避免出现蒸汽走边造成热交换不均衡现象。总之,根据调查在上甄过程中需要记住“轻、松、匀、准、薄、平”特点。

基于上甄操作的具体要求,传统的人工操作模式容易出现各种问题而影响酿酒的品质,因此文章提出利用机器视觉技术构建智能上甄操作系统和散料区域的高效检测算法,以此提升上甄补料的精准化控制。

2 基于机器视觉上甄补料控制系统结构设计

构建基于机器视觉的上甄补料控制系统是提升酿酒制造的关键技术。通过实际调研和实验,酒厂上甑现场环境非常复杂,存在多种不确定因素和干扰,如:来料的温度不一致、同一种料内外温度不一致、不同季节和天气来料温度不一致、不同材料的来料温度差异、蒸酒的金属器具在蒸酒不同阶段温度不一致等。这些不确定因素使得整个系统控制难度增加,因此需要依托相应技术构建完善的系统体系,如表1所示。

表1 上甄机器人总体设计要求

2.1 机器视觉智能上甄补料系统的结构

按照基于机器视觉的智能控制要求,本次设计的上甄补料自动控制系统采取FLIR A310相机,利用大数据技术提供图像。智能上甄检测系统主要是由特定的机器人操作完成。结合相关经验上甄机器人合理设定机器人的工作范围,即机器人平移距离保持在1 200 mm,前臂尺寸控制在1 800 mm,后臂控制在1 500 mm。本系统采取电动驱动方式,该方式在相应时间段具有连续和稳定的控制特性[1]。

2.2 基于视觉的上甄补料控制系统具体设计

2.2.1 智能补料流程

上甄补料是上甄操作的关键环节。根据调查在酿酒过程中所使用的甄桶主要是上口径为200 mm,高度为1 200 mm的不锈钢甄桶。甄桶的底部会安装多孔的筛子,这样可隔离料层与加热器。另外,在甄桶的底部还会安装可以移动的桶盖,与冷却器相连。按照常规的人工上甄操作要求,一般在甄桶料层达到90 cm时进行上甄效果会比较好,如果高度低于70 cm会导致酿造出来的酒质比较恶劣,影响其质量。当酒料高度超过90 cm后,虽然能够达到酿酒要求,但其酿造的出酒率会下降。因此按照要求通常在补料进行到40层后,需要控制料层3 cm,达到优质的酿造效果。

根据上甄操作的要求,在上甄补料时,需利用机器人将散料器移动到甄桶的上方,按照预定的参数进行逐层散料。因此机器人在装甄补料时,需要在甄桶的底部撒少许谷壳,再均匀的铺设2层酒醅,开始边加温边撒料。机器视觉控制系统利用红外成像系统监测撒料区域的表面温度,将拍摄的图片反馈给机器人控制系统,根据系统的反馈结果显示需要补料的区域,并且在预定的区域内完成补料操作[2]。

2.2.2 机器视觉补料系统

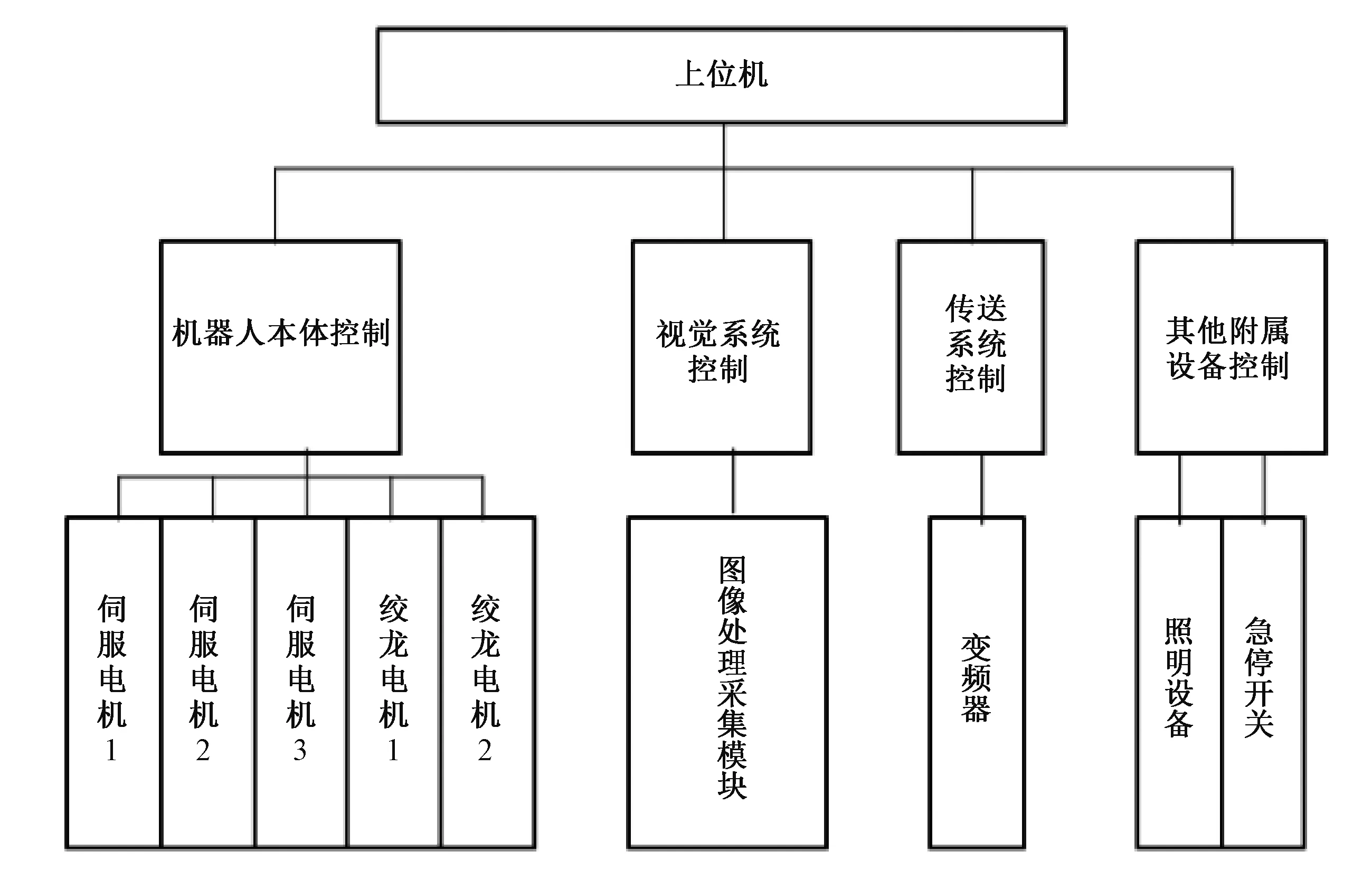

由于在上甄补料过程中容易受水蒸气等因素的限制,导致人工补料受到影响。构建基于机器视觉控制补料系统的关键就是要设计完善的视觉系统,实现对上甄机运行状态的实时监测。在视觉系统设计中,需要考虑到水蒸气等元素对影像设备的影响。本次设计的视觉系统主要是控制上位机。上位机包括机器人控制系统、视觉控制、传送系统控制以及其他附属设备控制等。其中,高速摄像机与图像采集处理模块是视觉系统的关键[3]。高速摄像机主要是捕捉上甄补料场景信息,将采集的相关信息通过脉冲通信系统传递给集成控制系统。控制系统在收到系统反馈的信息后会及时做出判断,将相关指令传递给机器人,由机器人按照系统预定的程度进行操作。同时,为了应对上甄作业中出现的突发情况,机器视觉系统还设置了应急照明开关、急停开关,以此提升视觉感应的反映效率,如图1所示。

图1 机器视觉补料系统

2.2.3 撒料区域的实时检测

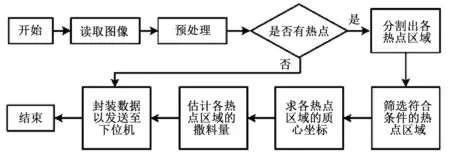

上甄补料的关键是要做好撒料工作,防止酒糟厚度不均匀。由于在上甄过程中受水蒸气等影响,导致人工撒料容易出现各种问题。因此需要在上甄的时重点关注撒料区的监测。基于机器视觉控制系统主要是构建“探汽装甑”控制模块。利用对该区域实时获取的红外图像监测出撒料区域的位置以及撒料大小等数据,以此达到“轻撒匀铺”和“边高中低”。具体检测流程:红外检测系统先对热点区域进行红外拍摄,对拍摄的图像进行数据读取后,再分析其是否有热点,如果预处理的图像有热点则要分割出热点区域,计算出热点区域的中心坐标,并根据控制系统程度估计热点区域的撒料量,将数据发送给上位机,由上位机进行操作。当然,如果系统没有检测到热点图像,则直接将相关信息发送给上位机,实时监测结束[4],如图2所示。

图2 算法设计流程

2.2.4 红外图像的读取及预处理

对监测到的红外图像信息读取方式是利用红外相机制造企业所提供的API实现。在上甄作业中随着上甄补料数量的不断增多,甄桶内撒料区边缘会不断扩大,这需要红外照相系统要不断扩大拍摄范围。先在当前撒料区域范围截取相关的图像,再对图像进行二值化处理。二值化处理是一种基于全局的二值化算法,主要是将图片分为前景和背景。如果前景和背景出现较大的方差,则说明构成图像的两个部分存在较大的差异。所以在具体的设计时需要将撒料区视为前景,而非撒料区看做背景。

3 仿真实验

为了检验基于机器视觉上甄补料控制系统的工作性能,采取人工上甄补料和自动上甄补料控制结果进行对比(实验所使用的材料、温度等基本条件完全一致)。通过实验检验得出以下结论。

3.1 算法效率的分析

当撒料区域数量由少增多时,撒料区域面积也随之增大,算法整体运行所消耗时间,从预处理到得出可供装甑撒料机构执行撒料操作的数据阶段。

3.2 酿酒品质的对比

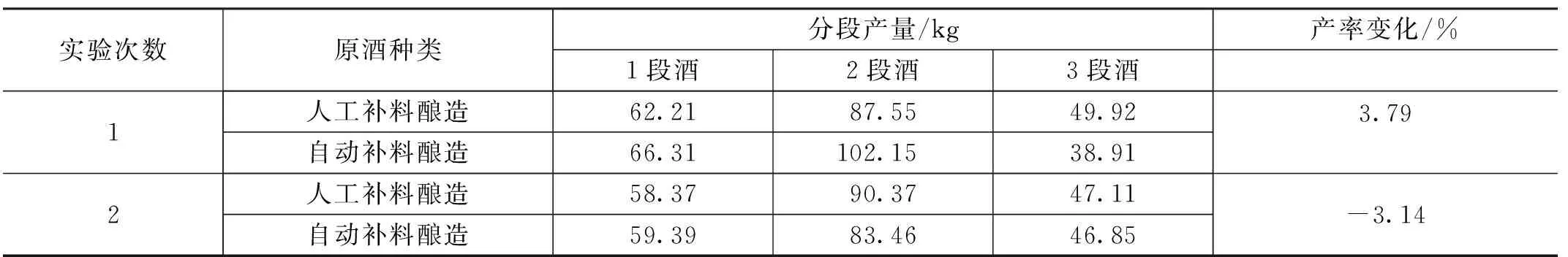

通过实验检测得出,采取机器视觉上甄补料自动系统后酒质较好的1段和2段产量有所增加,而3段的产量相对较低,酒质得到有效改善,如表2所示。

根据表2数据显示可以清晰地看到,使用视觉机器人控制系统后,不仅上甄效率提升明显,而且酿酒的品质也有了很大的提升。例如,视觉机器人控制系统上甄后,自动补料的1段酒达到66.31 kg,而人工补料的酿酒为62.21 kg,提高了将近8%。而且在2段方面也出现显著的提升,此种提升是人工补料所无法达到的,这样必然会大大提升酿酒企业的经济效益。

表2 自动补料酿酒与人工补料酿酒的比较

4 结语

基于工业制造技术的不断发展,构建基于机器视觉的智能上甄补料控制系统对提升酿酒工作效率,提升酿酒品质具有重要意义。因此,要发挥机器人及机器视觉技术的优势,加强对上甄操作的动态监测,促进酿造工艺高质量发展。