纽扣式超级电容自动组立焊接机研制

2022-10-28武智惠刘宝琛孙晓帮

武智惠,刘宝琛,孙晓帮

(1.辽宁博艾格电子科技有限公司,辽宁 朝阳 122000;2.辽宁工业大学 汽车与交通工程学院,辽宁锦州 121000)

0 引言

随着社会经济的发展,人们对绿色能源越来越关注,超级电容器作为一种新型的储能器件,具有充放电速度快、无污染、循环寿命长、大电流放电能力强等特点。在最近几年中,超级电容器已经在很多应用领域中开始批量使用,如新能源汽车领域、消费电子领域、工业领域等[1]。

由于生产工艺原因,单体超级电容的额定工作电压一般低于3 V,在实际应用中需要串联使用以满足大功率储能系统的要求。所以单体电容的串联焊接是满足大功率储能需求的关键工艺。超级电容器在国内发展较晚,大多数企业采用传统焊接工艺,传统焊接工艺需要5名工人和2台焊机,每台焊机需要人民币分别为10万元以上和5万元以上。实现这种焊接工艺过程所需要的成本高,生产效率低,一般为5 000支/8小时。因此,研发纽扣式超级电容自动组立焊接设备在节约成本、减少劳动力和提高生产效率方面具有重要意义。

1 自动组立焊接机整体设计

1.1 纽扣式超级电容组立焊接过程

纽扣式超级电容组立结构及元件组成如图1所示,焊接制造过程为:首先将连接片底面焊接到单体电容的正极(上表面)上,然后将另一只单体电容的侧面与已焊接底面的连接片沿边缘焊接[2]。

图1 纽扣式超级电容组立结构及元件组成

1.2 自动组立焊接机整体方案设计

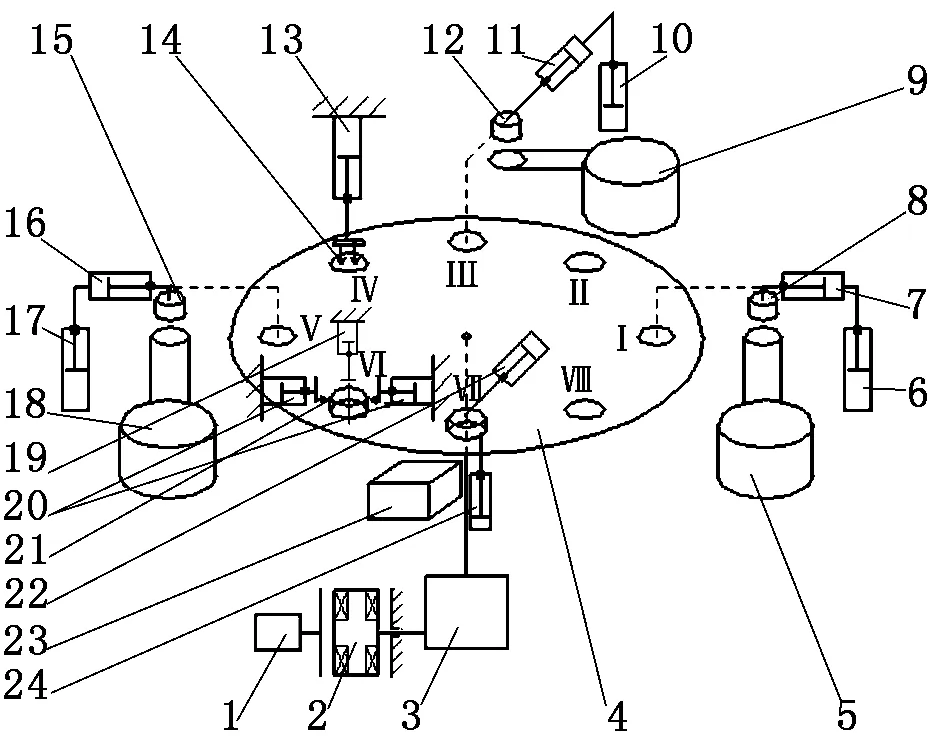

纽扣式超级电容自动组立焊接机整体方案设计如图2所示。整个自动组立焊接机包括以下几个部分:

(1) Ⅰ上电容工位:包括Ⅰ工位振动盘5、Ⅰ工位升降气缸6、Ⅰ工位前后气缸7、Ⅰ工位真空吸嘴8。Ⅰ工位振动盘上料到位后,Ⅰ工位升降气缸下降,真空吸嘴吸起电容,Ⅰ工位升降气缸上升,Ⅰ工位前后气缸前进到位,Ⅰ工位升降气缸下降到Ⅰ工位,Ⅰ工位真空吸嘴破真空,将电容放入Ⅰ工位。

1-电机;2-离合制动器;3-凸轮分割器;4-转盘;5-Ⅰ工位振动盘;6-Ⅰ工位升降气缸;7-Ⅰ工位前后气缸;8-Ⅰ工位真空吸嘴;9-Ⅲ工位振动盘;10-Ⅲ工位升降气缸;11-Ⅲ工位前后气缸;12-Ⅲ工位真空吸嘴;13-Ⅳ工位升降气缸;14-Ⅳ工位焊头;15-Ⅴ工位真空吸嘴;16-Ⅴ工位前后气缸;17-Ⅴ工位升降气缸;18-Ⅴ工位振动盘;19-Ⅵ工位下压气缸;20-Ⅵ工位夹合气缸;21-Ⅵ工位焊头;22-Ⅶ工位平推气缸;23-成品储物盒;24-Ⅶ工位顶升气缸

(2) Ⅱ工位:空。

(3) Ⅲ上连接片工位:包括Ⅲ工位振动盘9、Ⅲ工位升降气缸10、Ⅲ工位前后气缸11、Ⅲ工位真空吸嘴12。Ⅲ工位除了上的料为连接片外,动作与Ⅰ工位动作相同。

(4) Ⅳ焊接底面工位:包括Ⅳ工位升降气缸13、Ⅳ工位焊头14。物料到达Ⅳ工位后,Ⅳ工位升降气缸下降,Ⅳ工位焊头接触物料并释放电流,焊接完成后,Ⅳ工位升降气缸回退到原位。

(5) Ⅴ上电容工位:包括Ⅴ工位真空吸嘴15、Ⅴ工位前后气缸16、Ⅴ工位升降气缸17、Ⅴ工位振动盘18。Ⅴ工位与Ⅰ工位动作完全一致。

(6) Ⅵ侧面焊接工位:包括Ⅵ工位下压气缸19、Ⅵ工位夹合气缸20、Ⅵ工位焊头21。物料到达后,Ⅵ工位下压气缸下压到位,Ⅵ工位夹合气缸进行夹合,两侧的Ⅵ工位焊头接触物料并释放电流,侧面焊接完成后,所有气缸回退到原位。

(7) Ⅶ下成品工位:包括Ⅶ工位平推气缸22、成品储物盒23、Ⅶ工位顶升气缸24。物料到达Ⅶ工位后,Ⅶ工位顶升气缸将物料上顶,随即Ⅶ工位平推气缸前推,将物料推至成品储物盒中。

(8) Ⅷ工位:空。

(9) 动力传动系统:包括拖动减速电机1、离合制动器2、凸轮分割器3和转盘4。拖动减速电机通过离合制动器控制其动力间断传递,通过凸轮分割器实现转盘的间歇运动。

2 自动组立焊接机机械设计

自动组立焊接机的SolidWorks三维模型如图3所示。本项目针对超级电容单体与连接片的抓取动作采用气缸与真空吸嘴组合的结构,焊机采用技术成熟的储能焊机,转动盘的间歇工作利用凸轮分割器与离合制动器组合控制的原理。

图3 自动组立焊接机SolidWorks三维模型

3 自动组立焊接机控制系统设计

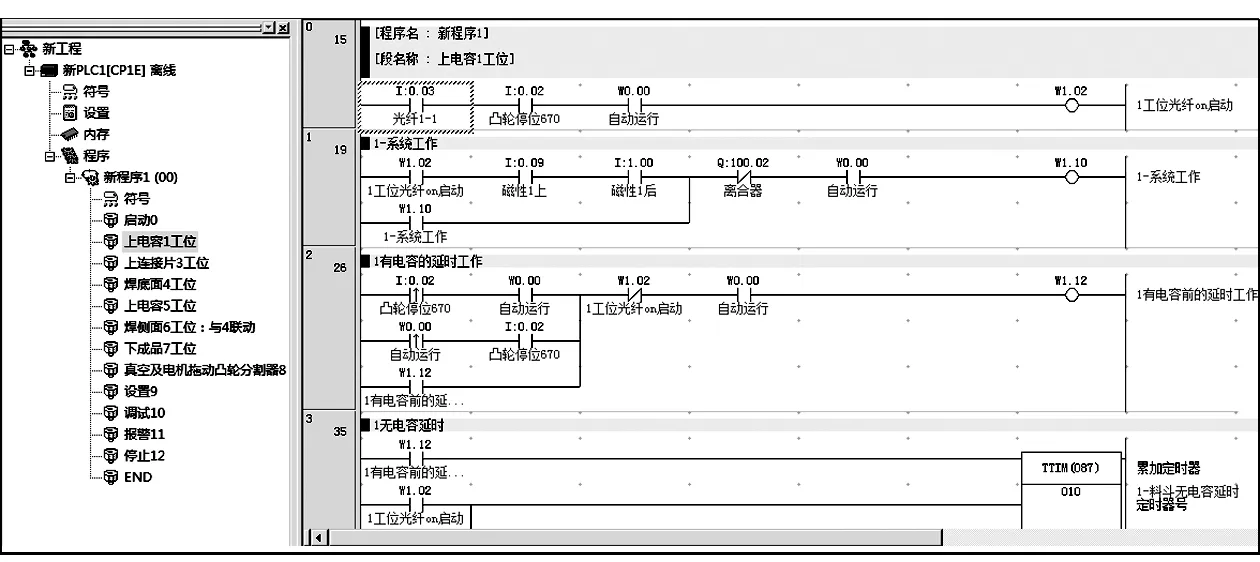

3.1 PLC程序设计

PLC控制单元采用欧姆龙CP1E-40DT-D控制单元,扩展采用CP1W-20EDR,能满足36路开关量输入、24路继电器输出的要求。

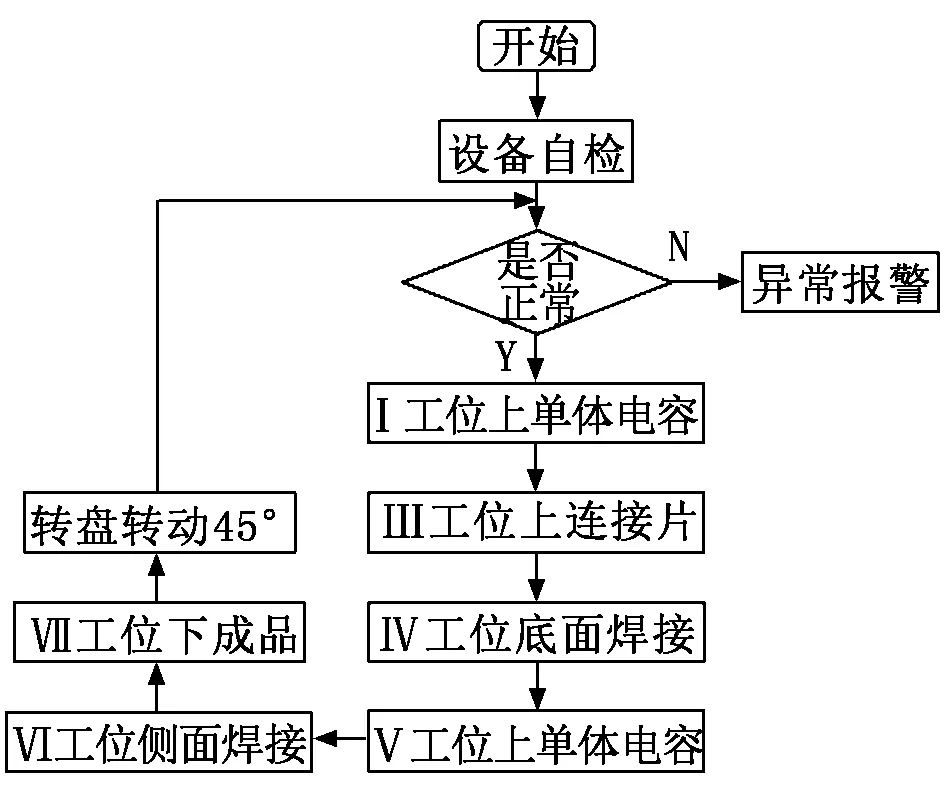

根据传统超级电容组立焊接方法,设计自动组立焊接机控制系统程序流程如图4所示。其中每一个工位的动作都是同步的,只有所有工位的动作都完成后,凸轮分割器才会带动转盘转动一个工位的角度。设计Ⅱ工位与Ⅷ工位为空工位的目的是方便组件的安装与拆卸,方便后续设备维护,避免运动干涉。PLC程序使用梯形图进行开发[3,4],根据工作流程运用顺序控制的方式设计,其中Ⅰ工位PLC程序梯形图如图5所示。

图4 电容自动组立焊接机控制系统程序流程图

图5 Ⅰ工位PLC程序梯形图

3.2 触摸屏界面设计

触摸屏利用RS-232总线与PLC进行通信,实时控制并监控系统运行状态及运行情况[5]。

该系统分别设计了主控界面、设置界面、调试界面与帮助界面。其中主控界面如图6所示。按动启动按钮时,组立焊接机会按照事先设置好的参数运行。如果运行期间出现异常,报警指示灯会亮起,可通过报警解除按钮解除报警。在运行过程中,按动急停按钮,可以停在当前状态位置,当按动停止按钮,设备会停到下一工位,再按动启动按钮时,设备会在该工位开始运行。

图6 触摸屏主控界面

4 自动组立焊接机的实现

4.1 自动组立焊接机设备的实现

自动组立焊接机设计完成后,委托外包机械加工,经加工装配并完成配线,自动组立焊接机实物如图7所示。

图7 自动组立焊接机实物图

4.2 自动组立焊接机动作的实现

(1) 上料动作实现。按下启动按钮,振动盘通电后产生振动,物料按运动轨迹移动。PLC检测到物料达到位置时,气缸与真空吸嘴配合将物料放置在转盘的工位胎具上。

(2) Ⅳ工位底面焊接动作实现。在Ⅳ工位,PLC给焊接机指令,焊机焊头下压,当焊头下压至与连接片底面接触时,光电开关发出下压到位信号,焊机输出大电流,将连接片底面焊接到单体电容正极面上。

(3) Ⅵ工位侧面焊接动作实现。转盘在Ⅵ工位时,工位胎具中已经有一个单体电容正极焊接上连接片,并且连接片上又放置了一个单体电容。PLC控制将工件夹紧后,给焊机指令,焊机的左、右焊头向中心夹合,当焊头夹合到与连接片侧面相接触时,光电开关发出夹合到位信号,焊机输出大电流,将电容单体侧面焊接到连接片侧面。

(4) 转盘转一步。Ⅰ工位~Ⅶ工位均工作完毕,PLC控制离合器结合,制动器打开,按转动光电开关位置驱动,转盘旋转一步。

5 结语

(1) 设计出8工位转盘式结构,利用凸轮分割器的间歇运动和离合控制器的通断控制,实现转盘的间歇时间控制。

(2) 利用单台储能焊接机设计出两个工位分时焊接装置,实现了超级电容底面和侧面的自动组立焊接,降低了成本。

(3) 开发出PLC自动控制系统,实现自动组立焊接机的信号检测与联动,大大提高了工作效率。

设备运行结果表明,纽扣式超级电容自动组立焊接机运行可靠,操作简单,生产速度达到30支/分钟,极大地提高了工作效率,降低了劳动成本,满足了设计要求。