某LNG码头栈桥墩预制壳体结构设计

2022-10-27刘晓辉孔令臣武万国杨淯淮

刘晓辉,孔令臣,武万国,杨淯淮

(中交天津港湾工程设计院有限公司,天津 300461)

0 引言

栈桥墩台有重力式和高桩墩台式2种,在开敞式码头中,用得最广泛的是高桩墩台式结构,它透空性好、波浪反射小,波浪和海流的阻力较小。高桩墩台一般做成刚性结构,多采用钢筋混凝土结构,其结构形式有实体式、空箱式、刚架式和桁架式4种。实体式高桩墩由钢筋混凝土浇筑而成,具有自重大、耗钢量少、施工方便的特点,并且墩台刚度、结构的整体性好,桩基布置不受墩台结构的约束。空箱式自重轻、耗钢量大,施工麻烦,承受的水平荷载较小。刚架式和桁架式由钢筋混凝土杆件组成,节约混凝土,钢筋用量大,但施工不便,一般适用于水位差较大的内河码头。对于外海开敞式情况,一般采用实体式高桩墩台结构。

目前,高桩墩台式栈桥墩施工工序主要为下部桩基施工与上部墩台的混凝土浇筑,其中上部现浇墩台水上施工需支立墩台模板,绑扎墩台钢筋,浇筑混凝土。对于外海无掩护的工程,施工海域条件恶劣,受海域潮位、波浪等自然条件影响明显[1-2],水上可作业时间少,机械作业效率低,现浇墩台施工进度无法保障,且影响墩台施工质量。因此,此类工程上部现浇墩台施工通常采用钢套箱或混凝土套箱作为临时施工模板[3-4],在套箱内部浇筑主体结构,但施工完成后需拆模工作。

1 工程概述

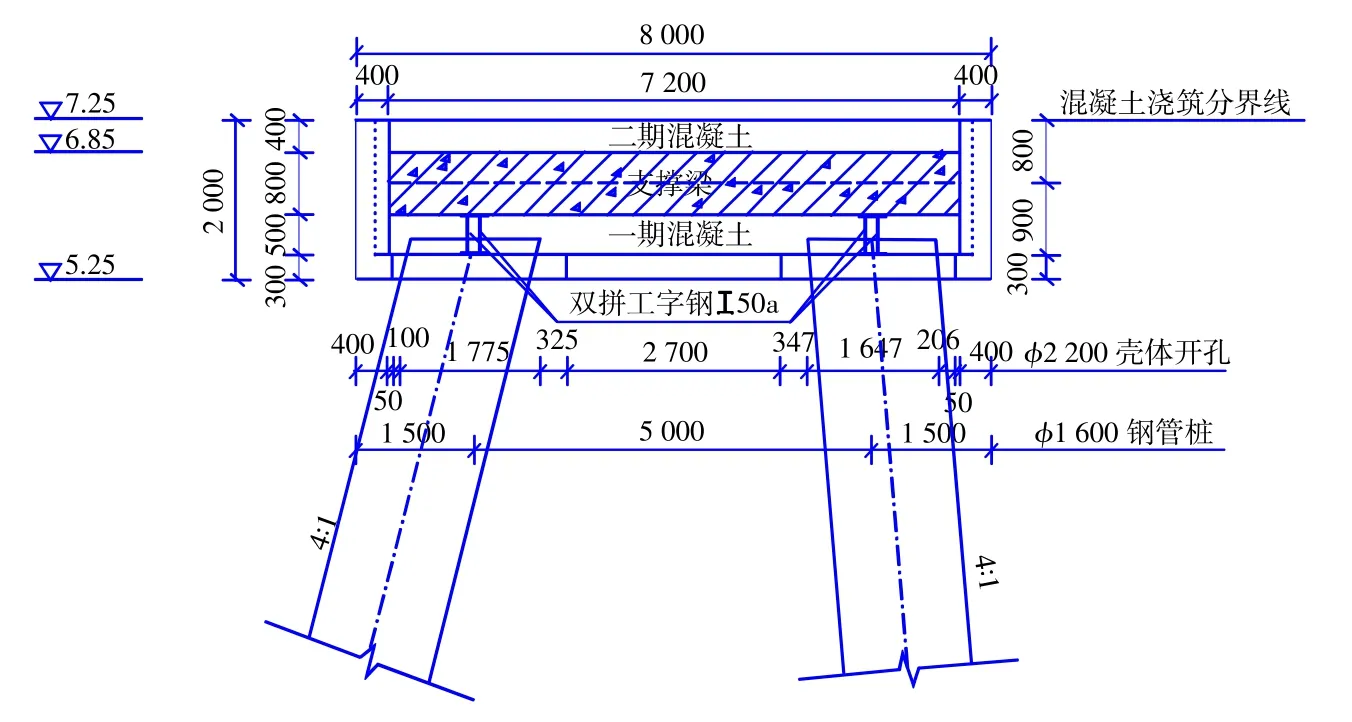

本研究依托北方某LNG码头工程,工程位于曹妃甸港区,栈桥宽度15 m;每间隔53 m设置栈桥墩,每间隔212 m在栈桥墩西侧设置补偿平台(24 m×20 m)。栈桥墩平面尺寸15 m×8 m,顶高程为10.5 m,墩底高程5.25 m(见图1)。

图1 栈桥墩断面图Fig.1 Section of trestle pier

项目设计高水位为2.91 m,施工期不承受浮托力。上部结构采用钢筋混凝土墩台,为减轻自重,墩台中间采用空心结构,基础采用8根φ1 600mm钢管桩,均为斜桩,桩基伸入墩台0.5 m。墩台主受力筋为φ28@125 mm,单座栈桥墩混凝土量为379.20 m3,总重约为948 t。

2 预制栈桥墩壳体结构设计

针对原现浇栈桥墩支座以下的现浇混凝土结构(图1中标高5.25~7.25 m范围),探讨采用预制壳体的可能性并完成相关设计研究工作[5-8]。

2.1 相关要求

1)壳体主尺度

施工采用起重船吊装作业,起重船最大起吊重量为400 t。参考以往类似工程,栈桥墩预制壳体的方案有侧壁开孔+不可拆卸支撑型钢方案、可拆卸型钢梁+桩芯预埋支撑型钢方案等,但上述方案均用到大量型钢,且存在支撑体系转换的工作,经济性和施工便利性有所欠缺。考虑预制壳体为主体结构的一部分,拟将壳体支撑结构调整为钢筋混凝土梁,墩台混凝土浇筑时不用拆卸,既节省支撑型钢,又避免了支撑体系转换,与类似工程采用的混凝土套箱相比有较大优势。

栈桥墩预制壳体长15 m,宽8 m,高2 m,侧壁厚0.25 m,底板厚度0.3 m(图2)。在壳体内部同时设置4道混凝土支撑梁,用于壳体的起吊、安放。支撑梁中心至壳体顶0.8 m,其尺度为0.4 m×0.8 m(宽×高)。壳体总重约为140 t,可满足起重船的起重要求。壳体侧壁、底板厚度,支撑梁尺度及吊点位置根据计算确定。

图2 栈桥墩壳体结构断面图Fig.2 Structural section of trestle pier shell

2)壳体底板开孔

桩基直径1.6 m,桩基伸入墩台0.5 m。桩基为斜桩,桩基施工完毕后在波浪潮流的作用下可能发生偏位,因此底板壳体预留开孔尽量做大,壳体底板开孔直径2.2 m,可满足壳体吊装及安放需求。

3)壳体主筋布置

壳体主筋为墩台主筋,壳体底板开孔后,为避免弯折的主筋对壳体安放产生影响,考虑主筋深入开孔内后即向上弯折,待壳体安放完毕后配置U形筋与该向上弯折钢筋焊接形成统一整体,满足原设计要求。底层桩顶加强筋提前预埋至壳体底板中,同样采用U形筋处理方式补强。

支撑梁会对4~5根桩芯混凝土钢筋产生影响,待壳体安放完成后,采用L形钢筋进行补强,满足原设计要求。

4)壳体内浇筑混凝土

为避免壳体内浇筑混凝土水化热导致壳体出现裂缝,采取如下措施:1)壳体内混凝土分层浇筑,每层浇筑厚度为0.8~0.9 m;2)调整混凝土配合比,控制水泥用量,掺加缓凝剂、减水剂等。

2.2 设计思路

为提高施工效率,缩短实施工期,预制壳体提前在预制场完成预制,通过驳船运输至施工现场,经定位安装至桩基顶部,桩顶埋设加强筋后,浇筑封底混凝土,待完成所有预留开孔加强筋埋设后,浇筑承台一期混凝土。钢壳体与桩基连接后,绑扎钢筋,分层浇筑混凝土。栈桥墩预制壳体结构主要由预制壳体、支撑型钢组成。

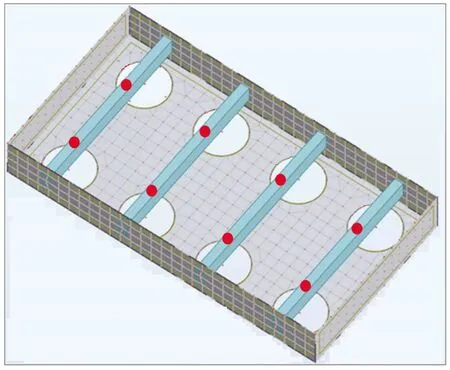

1)预制壳体

预制壳体由4个侧壁板、开孔底板、支撑梁组成。其中侧壁板及开孔底板主要起模板的作用。

混凝土支撑梁与壳体侧壁形成整体,主要作用为吊装、支撑壳体。

预制壳体侧壁板厚度、吊装梁的主尺度需要结合起重船的起重能力,核算壳体吊运、安装、浇筑内部混凝土等工况的壳体内力来确定。预制壳体时,需同时将墩台侧壁及底板主受力筋、预埋件等预埋到位。

2)支撑型钢

支撑型钢作为壳体的支撑结构,预埋在钢管桩桩芯混凝土内,满足受力及稳定性的要求。

2.3 结构受力计算

通过有限元软件Autodesk Robot Structural Analysis(以下简称Robot)构建计算模型。栈桥墩预制壳体结构分为上部壳体的预制和安装,针对施工工序,分别建立吊运模型与安装模型。壳体底板长15 m、宽8 m、厚0.3 m,壳体侧壁板1长15 m、宽2 m、厚0.25 m,壳体侧壁板2长8 m、宽2 m、厚0.25 m,底板上预先开8个孔,开孔直径为2.2 m,板/壳钢筋类型选择RC slab。吊装梁截面选择矩形截面,梁宽0.4 m、高0.8 m、长8 m(图3)。网格在开孔处进行局部加密处理。

图3 吊运工况计算模型Fig.3 Calculation model of hoisting and installation conditions

设计荷载主要为混凝土自重、浇筑振捣荷载等。吊运工况计算采用六点吊方式,内部混凝土分2次浇筑,计算工况见表1。

表1 计算工况一览表Table 1 List of calculation conditions

根据计算结果,对壳体配筋,所选择的侧壁厚度、底板厚度均能满足设计及使用要求。

3 栈桥墩预制壳体施工流程

3.1 第1阶段

1)打桩船进行钢管桩插打施工;

2)采取夹桩等保护措施;

3)检测桩顶偏位,根据检测结果相应调整壳体开孔位置,预制钢筋混凝土壳体。

3.2 第2阶段

钢管桩内下放钢筋笼,下放双拼工字钢,进行钢管桩顶填芯混凝土施工。

3.3 第3阶段

1)起重船安装预制壳体,绑扎底层桩顶加强筋,浇筑封底混凝土;

2)绑扎其余桩顶加强筋,浇筑承台第1层混凝土。

3.4 第4阶段

绑扎钢筋,浇筑承台第2层混凝土。

4 应用效果及改进建议

4.1 应用效果

本文研究的栈桥墩预制壳体已成功应用于曹妃甸某LNG码头中,根据现场施工情况反馈,壳体安装及混凝土浇筑等均顺利完成,大幅缩短了外海施工作业时间,提高了海上作业效率。

4.2 改进建议

栈桥墩原设计并未考虑采用预制壳体工艺,因此桩基距墩台边缘较近,导致预制壳体底板开洞范围与桩基偏位的适应性受到了一定的限制,当桩基向墩台边缘出现一定偏位时,底板开洞无法进一步向边缘移动,因此在后续项目应用时,建议桩基外包宽度适当加大,为预制壳体底板开洞的位置调整留有一定空间。

栈桥墩桩基伸入墩台结构0.5 m,预制壳体底部受力钢筋遇预留孔需向上弯折,并配置U形筋与该向上弯折钢筋焊接形成统一整体,但项目预桩弯起钢筋较多,且U形筋的焊接质量较难保证。后续项目应用时建议着重研究壳体受力机理,减少弯起钢筋或采用其它桩顶连接方式。

4.3 推广应用情况

孟加拉马塔巴里燃煤电厂项目卸煤码头采用高桩梁板结构,桩帽采用预制壳体结构,桩基伸入桩帽内100 mm,在壳体底板内预埋型钢作为支撑结构,避免对桩帽主筋造成影响(图4)。该项目实施顺利,已竣工验收。

图4 预制壳体结构在孟加拉某项目中的应用(mm)Fig.4 Application of prefabricated shell structure in a project in Bangladesh(mm)

5 结语

依托实际工程,研究了LNG码头栈桥墩预制壳体结构的设计方案及施工方法,结合有限元计算软件Robot构建计算模型,对壳体结构进行受力计算。通过实际工程的验证,预制壳体结构对提高外海无掩护水域施工作业效率有较大帮助,具有广阔的推广应用前景。