分子识别技术分离提纯钯的工艺实验

2022-10-24吴喜龙贺小塘

吴喜龙,贺小塘,李 勇,赵 雨,王 欢

分子识别技术分离提纯钯的工艺实验

吴喜龙,贺小塘,李 勇,赵 雨,王 欢*

(贵研资源(易门)有限公司,云南 玉溪 651100)

采用分子识别材料SuperLigÒ2从含铂钯的溶液中选择性分离钯,钯吸附率大于99%,吸附、洗脱过程钯的直收率为95.87%,总收率为98.04%;得到的洗脱液氧化处理后生成钯沉淀,再经水合肼还原即可得到纯度为99.99%的钯粉。与传统的沉淀分离工艺相比,分子识别技术的生产流程短、铂不容易分散、操作方便、三废量少。

冶金技术;分子识别技术;铂钯分离;钯精炼

分子识别(Molecular recognition)原理是利用特殊设计的大环化合物或配体,从溶液中选择吸附目标离子而其它离子不被吸附,实现目标离子的分离,同时可以通过条件的改变使吸附的目标离子解吸。由于选择性极高,目标离子可以得到有效的分离和富集[1-2]。分子识别技术的操作类似于离子交换,是一种液-固萃取技术,是近年发展起来的新技术,由于其极高的选择性,在铂族金属精炼行业受到高度重视[3]。由美国IBC公司开发的分子识别材料SuperLigÒ已经在英帕拉(Impala)、田中贵金属(TKK)、中国台湾光洋等国际知名贵金属公司得到应用[4-6]。

贵研资源(易门)有限公司采用等离子炉富集失效汽车催化剂中的铂族金属,含铂、钯、铑的富集物用盐酸、氯气溶解,得到铂、钯、铑氯配合物溶液,再用SuperLigÒ190分离提纯铑[7-8],剩余的铂、钯采用传统工艺分离提纯。优先分离铑改变了铂、钯、铑的回收生产顺序,铑的生产周期更短、回收率高、产品质量好。在铑价居高不下的市场环境下,采用分子识别分离精炼铑的工艺取得了较好的经济效益。

分子识别分离提纯铑以后,溶液中剩余大量的铂、钯和少量的铑。按照经典的沉淀分离提纯工艺,需要先沉淀分离铂,再精炼提纯钯,分离和精炼过程冗长,铂和钯的直收率偏低[8-10]。汽车催化剂中钯的数量最大,而且目前钯的价格也处于历史高位,因此快速高效分离提取钯,具有非常重要的经济价值。本研究拟采用SuperLigÒ2优先分离提纯钯,缩短钯的生产周期,提高钯的回收率,进一步优化失效汽车催化剂回收生产工艺。

1 实验部分

1.1 实验原料

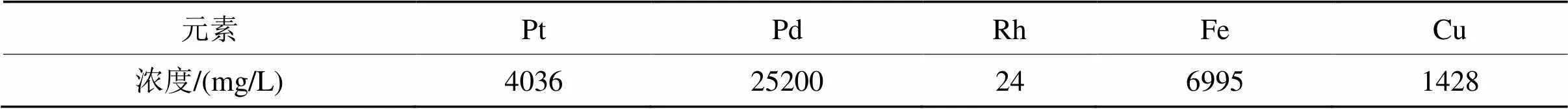

实验原料为汽车废催化剂铁合金富集物的盐酸溶液,用分子识别方法分离铑之后的溶液,含有较多的铂和钯,铑含量极低,酸度为6 mol/L,氧化还原电位为850 mV。实验所用溶液成分及浓度如表1所示。

表1 原料溶液的成分

Tab.1 Composition of raw material solution

1.2 试剂和设备

SuperLigÒ2分子识别材料购自美国IBC高技术公司。该材料为特殊有机配体键合在硅胶、聚合物等固体载体上构成的特种树脂,为白色小颗粒,粒径约0.5 mm。实验使用的盐酸、亚硫酸铵、亚硫酸钠、氢氧化钠、双氧水、氨水、水合肼均为分析纯。

溶液中铂、钯、铑及杂质离子的浓度分析均采用电感耦合等离子体原子发射光谱仪(ICP-AES,美国PerkinElmer公司Optima 7000 DV)定量测定,溶液电位及pH值的测定采用便携式ORP检测仪(德国WTW公司PH3210)。

1.3 实验方法

1.3.1 实验过程

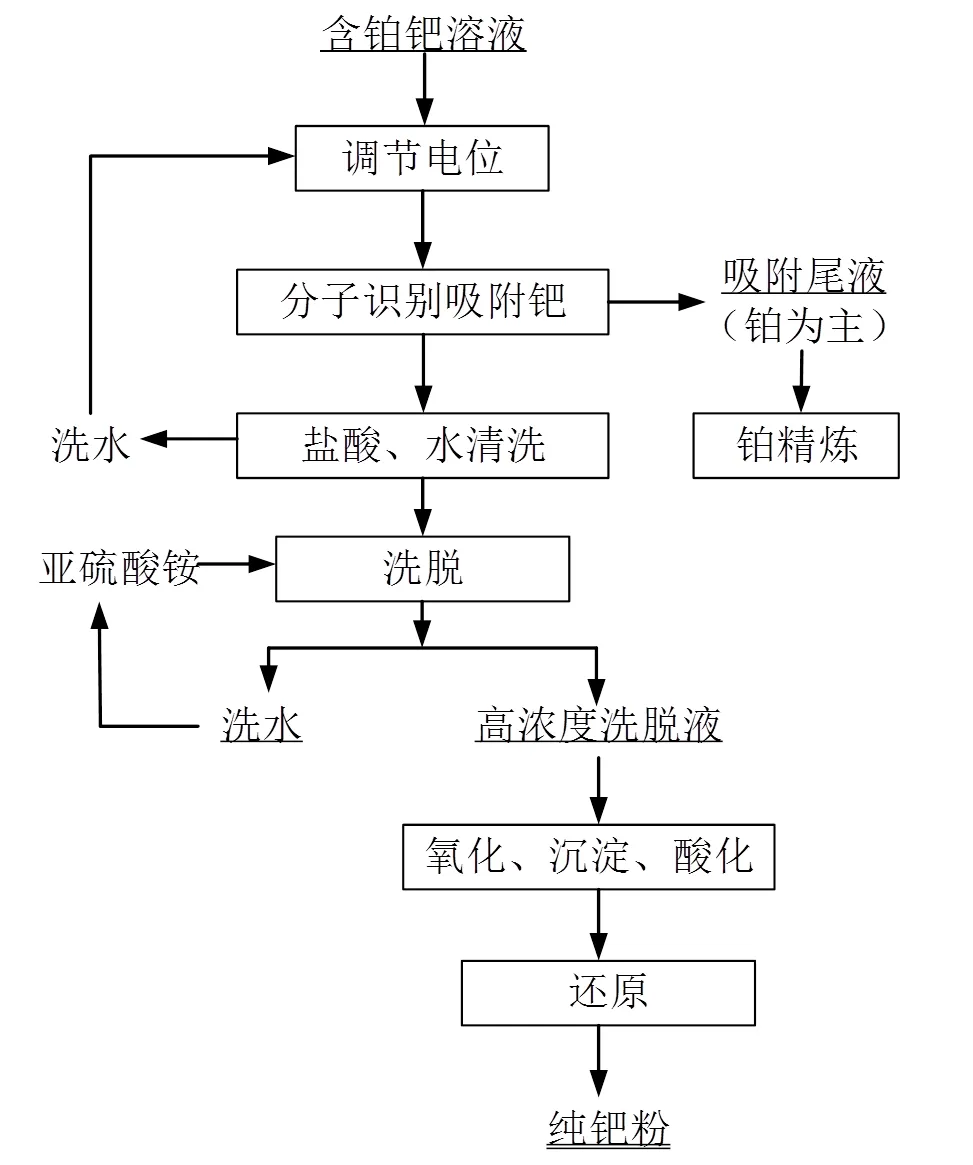

采用美国IBC公司生产的分子识别材料SuperLigÒ2对铂钯溶液进行分离提纯,工艺流程如图1所示。

1.3.2 钯的吸附与洗脱

将待处理溶液用亚硫酸钠溶液调节氧化还原电位至725 mV,降低溶液的氧化性,这样能延长分子识别材料的使用寿命。

图1 分子识别技术分离提纯钯的工艺流程

取200 g分子识别材料SuperLigÒ2,装入2根离子交换柱中,每根装100g,2根柱子串联连接。树脂用去离子水浸没,搅拌赶出树脂中的气泡。用蠕动泵将溶液按照0.5 mL/min的速度流过交换柱。溶液输送完毕后,用0.5 mL/min的速度依次泵入1 mol/L的盐酸和去离子水,清洗SuperLigÒ2材料上附着的杂质。交换的尾液、酸洗尾液、水洗尾液均分开收集,取样检测。

洗涤完毕,用1 mol/L的亚硫酸铵溶液洗脱SuperLigÒ2材料上吸附的钯,洗脱流速为0.25 mL/min,洗脱完毕用蠕动泵以0.5 mL/min的速度加入150 mL去离子水冲洗。洗脱液和洗水分类收集,检测钯及杂质离子浓度。

1.3.3 洗脱液中钯的精制

将高浓度的洗脱液合并,加入双氧水破坏其中的亚硫酸盐,直至溶液电位达到700 mV以上。加入氨水调节溶液pH值至10后过滤。滤液加入盐酸调节pH值至1,生成黄色钯盐沉淀,过滤。将钯盐沉淀加水浆化,加入氢氧化钠调整pH值至12以上,缓慢滴加水合肼,然后加热至沸腾。冷却过滤,用去离子水洗涤后得到灰色的钯粉。钯粉120℃烘干后称重,取样检测钯粉的品质。

2 结果与讨论

2.1 钯的吸附分离

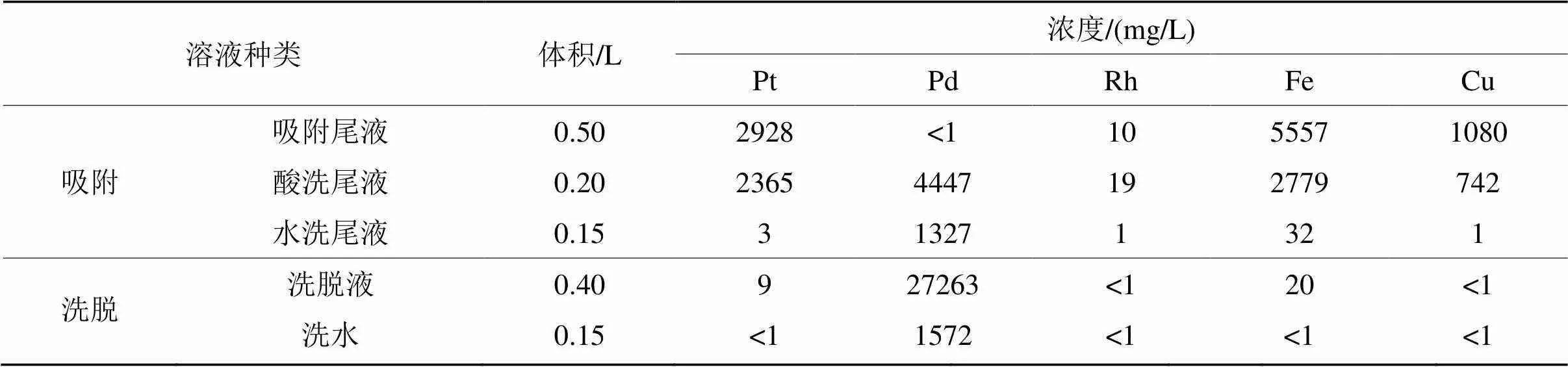

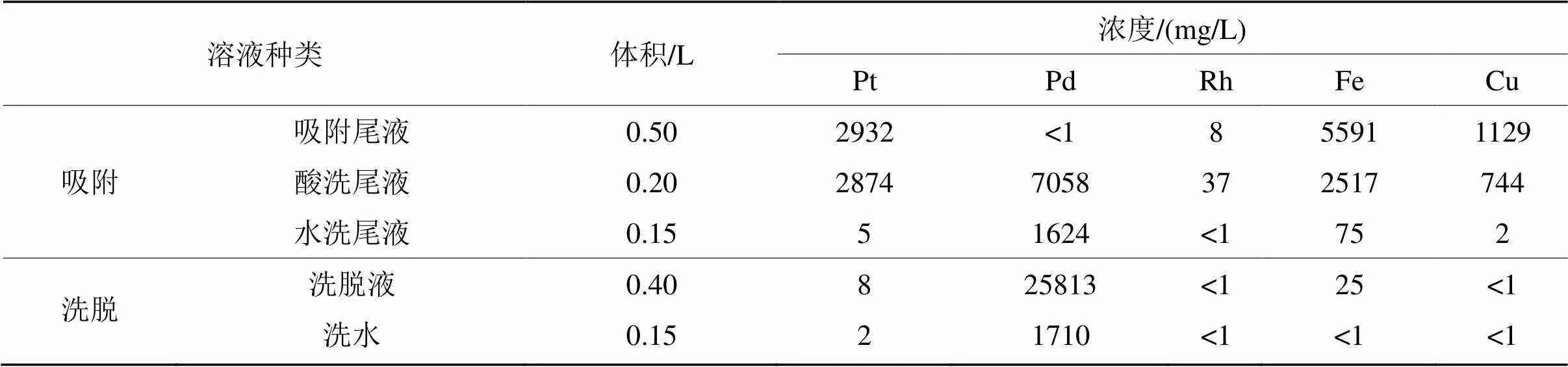

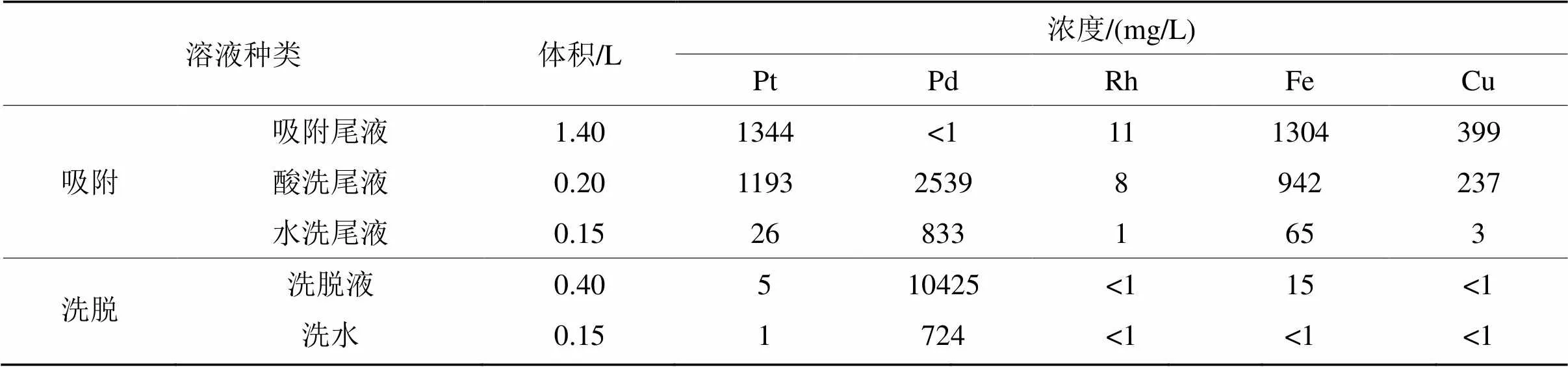

采用同一种溶液和同一套实验装置,依次进行了4次吸附和洗脱实验。每次吸附进液量为0.50 L,酸洗溶液为0.20 L、水洗溶液量为0.15 L,洗脱液用量为0.40 L,洗水用量为0.15 L,每次吸附和洗脱的溶液情况分别列于表2~表5。

表2 第一次吸附、洗脱过程溶液浓度变化

Tab.2 Change ofsolution concentration during the first adsorption and elution cycle

表3 第二次吸附、洗脱过程溶液浓度变化

Tab.3 Change of solution concentration during the second adsorption and elution cycle

表4 第三次吸附、洗脱过程溶液浓度变化

Tab.4 Change of solution concentration during the third adsorption and elution cycle

表5 第四次吸附、洗脱过程溶液浓度变化

Tab.5 Change of solution concentration during the fourth adsorption and elution cycle

从4次吸附、洗脱过程溶液浓度变化可以看出,对于钯含量约20 g/L的铂钯溶液,流经SuperLigÒ2交换柱后,吸附尾液中钯浓度低于1 mg/L,钯吸附率达到99%以上,铂、铑、铁、铜等杂质元素的吸附能力较弱,钯的分离效果明显。

使用亚硫酸铵洗脱液从SuperLigÒ2材料上洗脱钯,可以得到钯浓度在20~30 g/L的高浓度洗脱液,洗脱液中有微量铂和铁等杂质,铑、铜等均未检出。

吸附尾液以铂为主,收集后进入铂精炼提纯生产线。洗脱过程的洗水可用于配置亚硫酸钠洗脱液。

吸附完毕、用盐酸和去离子水清洗树脂时,可以洗脱SuperLigÒ2材料上夹带、吸附的杂质元素,同时有少量钯也会进入清洗液。将4次实验产生的酸洗尾液、水洗尾液合并,体积为1.40 L。按照与原液相同的实验条件返回进行吸附和洗脱实验,结果列于表6。由表6结果可见,对于酸洗尾液和水洗尾液,SuperLigÒ2仍能很好的选择性吸附钯,洗脱过程的表现也与原料溶液一致,表明酸洗尾液和水洗尾液返回再次吸附钯是可行的。

表6 尾液的吸附、洗脱过程浓度变化

Tab.6 Change of tail fluid concentration during the adsorption and elution cycle

2.2 洗脱液精制提纯钯

4次吸附合计使用原料液2.00 L,其中含钯50.40 g。将5次实验得到的钯洗脱液合并,溶液体积为2.00 L,测得钯浓度为24.16 g/L,含钯48.32 g。其余的钯主要分散在洗脱过程的洗水中,总体积为0.75 L,计算含钯1.09 g。吸附、洗脱过程钯的回收率为95.87%,钯的总收率为98.04%。

高浓度的钯洗脱液按照实验流程依次进行氧化、沉淀、还原,干燥后得到钯粉45.32 g,钯粉送样检测分析结果如表7所列。

表7 产品钯粉的杂质含量与国家标准的对比

Tab.7 Comparison of impurity content of product palladium powder with national standard /%

将产品钯粉的杂质元素含量分析结果与GB/T 1420-2015[11]对比,产出的钯粉杂质元素含量及烧损率均符合国标SPM-Pd99.99杂质要求,产品纯度达到99.99%。

虽然表2~表6的洗脱液中均含有铂、铁等杂质,但是杂质元素浓度较低,而且后续的氧化、调碱过滤、酸化过滤等步骤仍具有一定的分离提纯功能,因此,产出的钯粉纯度能够满足标准要求。

2.3 技术经济对比

经典的钯分离提纯工艺为化学沉淀工艺,反复酸化络合,利用钯与杂质元素溶解度的差异分离杂质。对于本实验的原料液,一般需酸化-络合3次,产品钯粉中铂的含量才能达标。在酸化-络合过程中,酸化水、络合渣中均含有铂、钯,需要再次处理,而且酸化-络合过程需要用到较多的盐酸、氨水,试剂成本高、废水量大。

本实验采用的分子识别技术可以选择性的吸附钯,而且一级吸附即可实现钯的高效吸附,生产流程缩短,铂不容易分散,操作方便、时间短、成本低、三废量少。缺点在于分子识别材料价格昂贵,一次性投入较大。由于分子识别技术分离钯在国内尚无规模化使用的案例,工艺成熟度还需验证。

3 结论

1) 采用分子识别材料SuperLig®2选择性吸附钯,吸附尾液中钯浓度低于1 mg/L,酸洗尾液和水洗尾液可返回再次吸附钯,钯的洗脱剂为亚硫酸铵溶液,吸附、洗脱过程钯的直收率为95.87%、总收率为98.04%。过程产生的洗水可用于配置亚硫酸铵洗脱剂。

2) 钯的洗脱液经过氧化、沉淀、还原等操作后得到产品钯粉,钯粉的质量满足国标99.99%海绵钯的标准要求。

3) 与传统的沉淀分离工艺相比,分子识别技术分离精炼钯的工艺流程更短、生产速度更快、试剂用量少,更绿色环保。

[1] 孟范平, 刘娇. 分子印迹聚合物及其在固相萃取中的应用[J]. 中国海洋大学学报(自然科学版), 2008, 4(2): 237- 243.

MENG F P, LIU J. Molecular imprinting polymers and their application to solid phase extraction[J]. Periodical of Ocean University of China (Natural Science Edition), 2008, 4(2): 237-243.

[2] 李玲玲. 分子印迹技术在固相萃取中的应用[J]. 广东化工, 2011, 38(11): 78.

LI L L. Application of molecular imprinting technology in solid phase extraction[J]. Guangdong Chemical Industry, 2011, 38(11): 78.

[3] 李耀威, 杨明珠, 王芝元. 分子识别技术在金属分离回收中的应用研究进展[J]. 安全与环境学报, 2013(3): 93- 96.

LI Y W, YANG M Z, WANG Z Y. Application of molecular recognition technology in metal separation and recovery[J]. Journal of Safety and Environment, 2013(3): 93-96.

[4] 贺小塘, 韩守礼, 吴喜龙, 等. 分子识别技术在铂族金属分离提纯中的应用[J]. 贵金属, 2010, 31(1): 53-56.

HE X T, HAN S L, WU X L, et al. Application of molecular recognition technology in platinum group metals refining process[J]. Precious Metals, 2010, 31(1): 53-56.

[5] BLACK W H, IZATT S R, DALE J B, et al. The application of molecular recognition technology (MRT) in the palladium refining process at Impala and other selected commercial applications[C]// International Precious Metals Institute 30thAnnual Conference, Las Vegas, NV, 2006.

[6] HE X T, WU X L, WANG H, et al. Processing of spent automotive catalysts using SuperLig® molecular recognition technology(MRT) products[C]// International Precious Metals Institute 40thAnnual Conference. Phoenix, Arizona, 2016.

[7] IZATT S R, DALE J B, BRUENING R L. The application of molecular recognition technology (MRT) to refining of platinum and ruthenium[C]// International Precious Metals Institute 31stAnnual Conference. Miami, FL, 2007.

[8] 贺小塘, 郭俊梅, 王欢, 等. 中国的铂族金属二次资源及其回收产业化实践[J]. 贵金属, 2013, 34(2): 82-89.

HE X T, GUO J M, WANG H, et al. Reviews of platinum group metals secondary resource and recycling industries in China[J]. Precious Metals, 2013, 34(2): 82-89.

[9] 张珑瀚, 肖发新, 孙树臣, 等. 汽车尾气催化剂中铂族金属回收工艺概述[J]. 贵金属, 2021, 42(3): 77-84.

ZHANG L H, XIAO F X, SUN S C, et al. Review on recycling PGMs in automobile exhaust-gas catalysts[J]. Precious Metals, 2021, 42(3): 77-84.

[10] 余建民. 贵金属分离与精炼工艺学[M]. 2版. 北京: 化学工业出版社, 2016.

YU J M. The separation and refining technology of precious metals[M]. 2nd ed. Beijing: Chemical Industry Press, 2016.

[11] 全国有色金属标准化技术委员会.海绵钯: GB/T 1420- 2015[S]. 北京: 中国标准出版社, 2015.

SAC/TC 243. Sponge palladium: GB/T 1420-2015[S]. Beijing: Standards Press of China, 2015.

Experimental study on the separation and purification of palladium by molecular recognition technology

WU Xi-long, HE Xiao-tang, LI Yong, ZHAO Yu, WANG Huan*

(Sino-Platinum Metals Resources (Yimen) Co. Ltd., Yuxi 651100, Yunnan, China)

The molecular recognition material SuperLigÒ2was used to selectively separate palladium from the solution containing platinum and palladium. The adsorption rate of palladium was more than 99%, and the direct yield of palladium was 95.87%, and the total yield was 98.04%. The obtained palladium eluent was oxidized to obtain palladium precipitation, which is then reduced by hydrazine hydrate to obtain palladium powder with a purity of 99.99%. Compared with the traditional precipitation separation process, the molecular recognition technology has a shorter production process, less platinum dispersion, convenient operation and less waste.

metallurgical technology; molecular recognition technology; separation of platinum and palladium; palladium refining

TF833

A

1004-0676(2022)03-0027-04

2021-07-15

云南省科技人才和平台计划项目(2018HB112);固废资源化专项(2019YFC1907505)

吴喜龙,男,高级工程师。研究方向:贵金属冶金新技术。E-mail:291283488@qq.com

王 欢,男,高级工程师。研究方向:贵金属冶金及二次资源回收技术,E-mail:75512702@qq.com