DM-i超级混动整车抖动机理分析及优化

2022-10-18陈祥祯赵彤航田蜀东

陈祥祯 赵彤航 田蜀东

比亚迪汽车工业有限公司 广东省深圳市 518118

1 引言

当下能源安全、环境保护问题日益严峻,汽车行业电动化成为中国汽车发展的趋势。主流汽车厂和新势力车企都开始大力布局纯电动、混合动力汽车。其中最新的、主流的混合动力方案是发动机保持在高效区发电,供应电池存储或者驱动电机使用;电机负责整车驱动,提高了整车燃油经济性和降低排放。其已被行业及市场认可,得到消费者青睐。

比亚迪DM-i的超级混动则是这种方案基础上的进一步加强,以电为主,围绕大功率电机驱动和大容量动力电池供应为主,发动机为辅,组成的电混构架。其可以纯电、串联、并联和直驱,不仅油耗低,能带来如纯电动车般的驾驶体验,同时也能保障强大的动力输出。如此复杂的动力构架集成在一个总成里,搭载到整车上实现各种运行工况,会产生很多传统车不具有或不易发生的振动噪声问题,比如本文将介绍的起步和倒挡整车抖动问题。针对整车抖动问题,行业内也有一些的研究,但都是基于传统动力较简单工况的分析,个别涉及混合动力车型抖动实质也是解决传统动力问题。而DM-i超级混动构架工作是全新模式,工况多,其产生抖动问题原因多,机理也复杂。

本文根据某DM-i车型起步和倒挡上坡产生的抖动问题,阐述此种车型与传统车型抖动机理和解决方案的特殊性。首先利用Amesim软件建模复现问题,理论上分析;然后结合实车测试调教,最终完全解决问题。

2 整车动力学模型的建立及标定

2.1 整车模型的建立

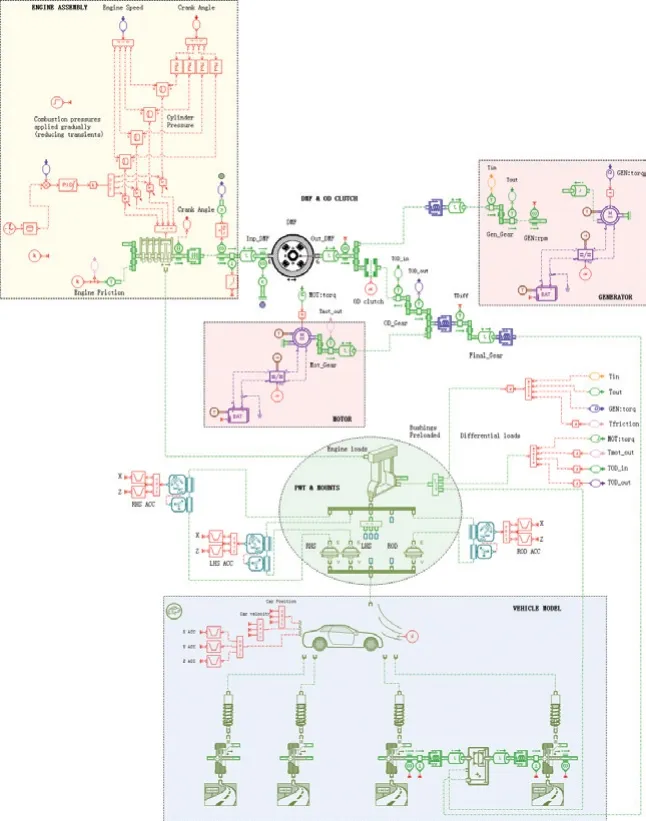

根据DM-i车型构架,利用Amesim创建整车动力学模型,包括发动机、飞轮、减发电系统、驱动系统、悬置、车身、车轮、地面等模块及相关传感器,创建模型如图1。

图1 整车动力学模型

模型创建后,将各模块零部件相应的尺寸、惯量、质量、刚度、阻尼、安装坐标、风阻和摩擦参数等基本参数赋予模型,模型基本参数按该车实际设计参数准确输入。

2.2 整车控制设置

整车良好运行,与各子系统的协调脱不了关系,保障各子系统协调运行的关键就是控制策略。Amesim整车模型控制策略主要包括发动机、电机驱动、发电系统三部分的策略。

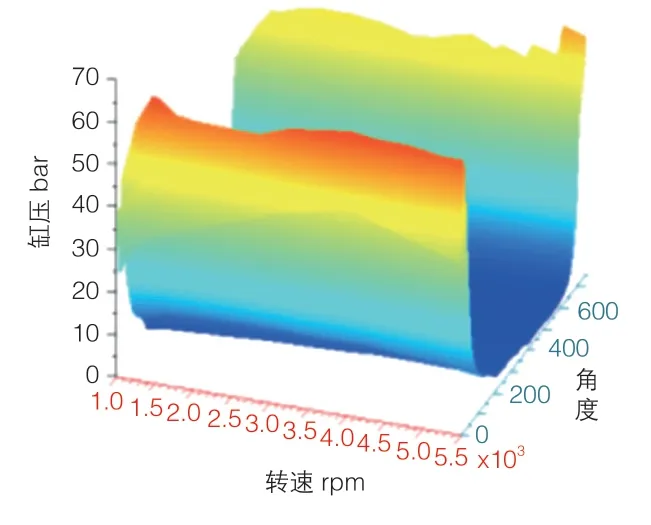

2.2.1 发动机控制系统

发动机控制系统模拟实际各活塞缸的点火顺序来控制各缸的输出缸压。点火按照实际气缸点火顺序1-3-4-2,输出缸压由曲轴转速及转角确定,如图2所示。若要控制发动机特定转速运行,则由PID控制器模拟油门开度调节缸压达到转速控制目的。发动机硬件及其控制模型如图1中的“ENGINE ASSEMBLY”部分所示。

图2 缸压数据

2.2.2 发电控制系统

发电控制系统按实际发电功率调节发电机磁阻力矩,控制其以特定的功率发电并将电能存储到电池中,发电系统硬件及其控制模型如图1中的“GENERATOR”部分所示。

2.2.3 驱动控制系统

电机驱动系统按照实际工作工况需求,控制电机输出一定扭矩,驱动车辆运行,驱动系统硬件及其控制模型如图1中的“MOTOR”部分所示。

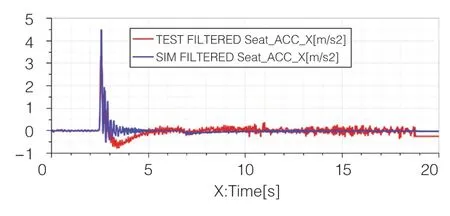

2.3 模型的标定

以整车全油门起步加速工况标定模型,输入发动机缸压和驱动电机扭矩等信息,输出整车车速、座椅导轨加速度等结果,仿真和试验结果一致性较好,如图3所示。

图3 车内座椅导轨振动曲线

可用此模型进行DM-i整车工况的理论分析。有EV和HEV工作模式,EV模式主要是电机驱动,HEV模式分串联和并联,串联驱动电机提供整车动力,发动机只发电用于直接给驱动电机或者电池存储,并联发动机参与驱动助力或者直驱。在实车运行中,整车会根据其运行工况的功率需求选择不同的工作模式。

3 实车振动问题及解决

3.1 起步抖动问题

某DM-i车型在中大油门起步时,整车抖动明显,整车起步的同时发动机启动,小油门时起步无抖动现象,且发动机不同步启动,部分具体实测数据(40Hz低通)如图4所示,这里整车抖动用座椅加速度值表示。

图4 不同油门起步整车抖动对比

基于以上建立仿真模型进行复现分析,因只有全负荷发动机缸压和电驱扭矩等数据,以此参数输入进行机理研究。大油门时电驱加载斜率快、扭矩大,引起动力悬置被严重压缩,使其隔振性能变差,当整车低SOC状态,发动机要及时启动发电补充能耗,此时发动机同步启动,这样发动机的振动很容易从被压缩的悬置传递到了车内,从而引起整车起步抖动问题。另一方面,悬置刚度加大后,通过模型计算,动力悬置系统绕整车Y轴的转动刚体模态由静态时的12Hz也提升到20Hz,而抖动发生时刻在发动机启动时,启动点火转速在1200rpm左右,其转频瞬态激励容易激励起绕总成Y轴的刚体模态,加剧本体振动。从实测结果看其振动频率也大概在20Hz左右,验证了这一点。

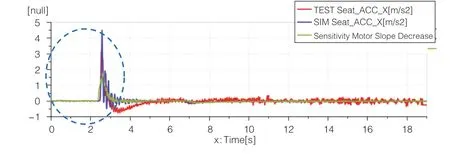

仿真降低驱动电机的扭矩加载斜率,如全油门工况,把加载时间从0.137s改到0.4s,整车的抖动峰值从4.49m/s降低到1.77m/s^2(40Hz低通),降低了60%,效果显著,如图5所示。

图5 降低扭矩加载斜率整车抖动对比

扭矩加载斜率减小,同步发动机启动时悬置还没有被压缩到最大点,隔振性能较好,所以降低了抖动情况;如果保持加载斜率不变,降低最大扭矩值具有同样的效果,机理上是相同的。但是如果降低加载斜率或者最大扭矩值,都会降低动力性,需要和油门开度及加速感受合理匹配。以上测试和分析结果包含了车辆起步的冲击,这个冲击是不振荡的,人体不敏感,发动机造成的十几到二十赫兹的抖动是真正抱怨点。

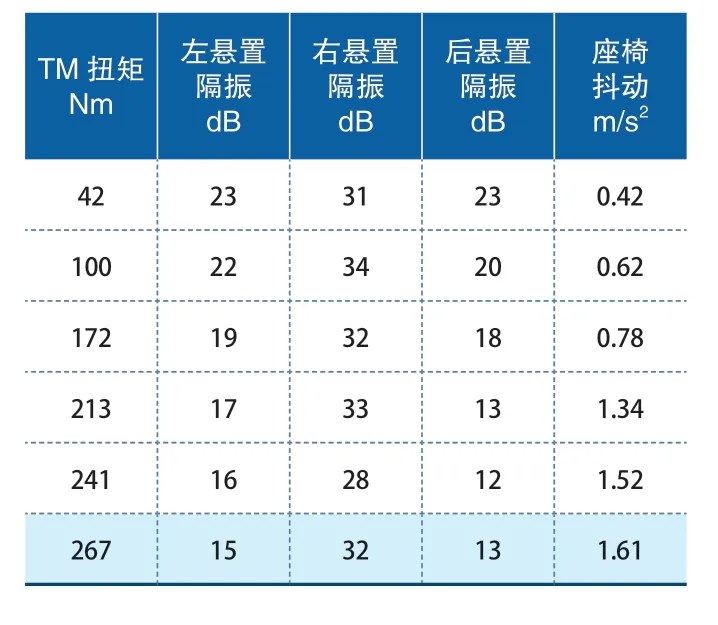

进一步验证驱动电机起步瞬态加载扭矩最大值和悬置隔振的关系,分析悬置优化空间,结果如表1所示。这里便于分析,滤掉整车冲击加速度,分析5-40Hz结果。

表1 不同驱动电机扭矩下悬置隔振情况

从表可1以看出,随着驱动扭矩的增加,左悬置和后悬置隔振性能下降比较明显,说明其被压缩到了大刚度非线性段,与仿真预估一致。实车评价驱动电机扭矩加载约170Nm以下时,抖动基本可接受。

结合前面的仿真和试验分析,为降低此车的大油门起步抖动问题,从以下几个方面进行优化:

(1)合理匹配大油门的驱动扭矩加载斜率和最大值,使油门开度、整车的动力性有良好匹配前提下,降低抖动。(2)使发动机启动时刻不在悬置被较大压缩的情况下。70%以上油门起步时刻,且电量低于电平衡时,发动机比电驱早启动0.2-0.4s,对动力性影响也小,点量较多时,晚启发动机;70%及以下油门起步时刻,先启动驱动电机,纯电驶到30km/h以上时,再启发动机,这时由于路面的宽频激励振动对发动机启引起的抖动有一定的掩盖作用,人主观感受抖动小。(3)降低后悬置非线性段刚度,增加隔振,同时降低总成绕Y轴的刚体模态,尽量与点火激励错开。但此动总为三点悬置,输出最大扭矩300Nm多,后悬置承受扭矩较大,与行业同等扭矩对标,当前悬置刚度已较小,考虑可靠性、匹配验证周期长等,悬置优化方案实车未开展。

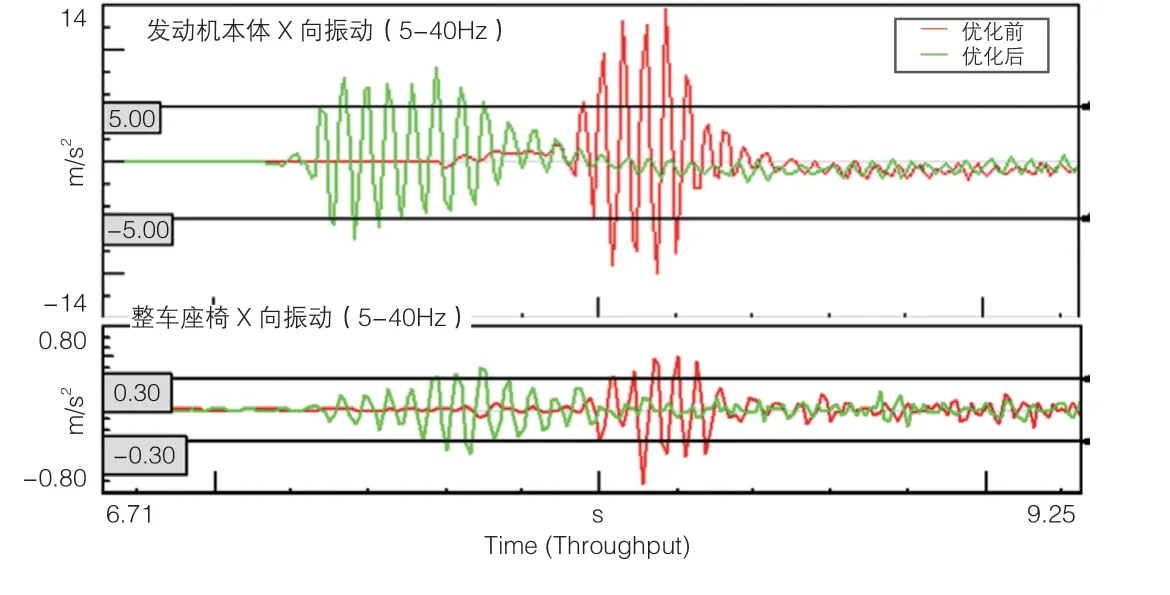

综上,通过优化加载扭矩和发动机点火时刻,解决了整车起步抖动问题。图6所示为70%油门同时优化起步扭矩和提前启动发动机的起步效果,主观评价也可接受。

图6 70%油门整车起步优化效果

3.2 倒挡上坡抖动问题

某DM-i车型除了存在上述起步抖动问题,其在倒挡车速上陡坡时,也存在整车抖动,且伴有整车轰鸣,实测为发动机2阶激励引起。结合仿真模型理论分析,其和起步抖动有相似的机理。亏电模式下,倒挡上陡坡,驱动电机输出反向大扭矩,发动机1400rpm、15kw发电,此时悬置被反向压缩到非线性段,隔振变差,发动机激励通过悬置传递到车内,并激励起方向盘、车身共振。发动机1400rpm其2阶激励频约46Hz,另方向盘的1阶模态,和车身整体扭转模态、顶棚模态和车内1阶声腔模态都在这个数值附近,需要激励源或者结构设计避频。

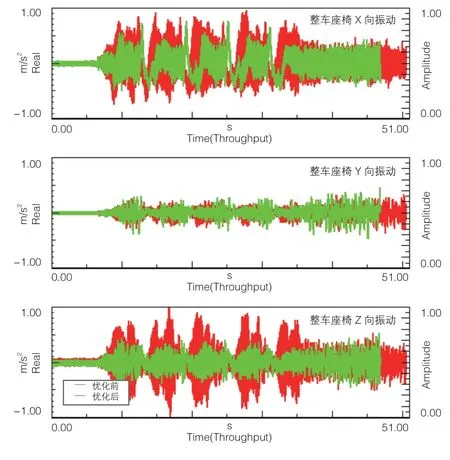

由于硬件改进周期长、成本高,优先整车策略优化。实车亏电状态下,当坡度较小时,不改转速,降低扭矩,减小激励;当坡度大时,提高发动机转速和降低发电扭矩,这样既能避开车身和方向盘共振频率,又能保证发电功率满足能耗。策略优化前后测试多组数据,结果如图7所示,红色线原方案,绿色线优化方案。

图7 优化前后车身抖动对比

通过上图可以看出改善效果明显,主观评价也无抱怨。

4 结语

本文对某DM-i超级混动车型建立整车一维仿真模型,复现实车起步和倒挡上坡整车抖动问题。仿真分析整车大油门起步,调整驱动电机加载扭矩和斜率,以及提前或延后发动机启动时刻;仿真分析倒挡上坡,根据坡度情况,降低发电扭矩,或者提升发电转速再减低扭矩。最终根据仿真优化方案,并在实车上实施调试,解决问题。

对于DM-i这种混动构架,发动机运行和整车运行基本是解耦状态,运行工况复杂多变,带来新的NVH抱怨,通过基于NVH性能、兼顾动力性和能耗的整车策略的精准化控制,能为混动车型的NVH性能开发提供非常有效方案。