战斗部顺序凝固装药过程数值模拟研究

2022-10-14杨治林郭进勇李全俊

杨治林,李 昂,余 瑶,郭进勇,李全俊

(中国兵器装备集团自动化研究所有限公司, 四川 绵阳 621000)

1 引言

武器装备生产过程中,装药环节是赋予战斗部爆破能力和杀伤能力的关键步骤。熔铸装药法因具有不受腔室尺寸限制,工艺设备简单,自动化程度较高等优点,是当前国内外中大型常规武器广泛使用的装药方法。由于炸药凝固过程中存在晶核形成和生长、相变转化、体积收缩等过程,传统的熔铸装药法极易产生底缝、裂纹、缩孔缩松等装药缺陷,这些缺陷严重影响了战斗部毁伤效果和安全性能,已不能满足新型高能战斗部的装药要求。Ruslan Mudryy等针对缩孔缩松缺陷问题,提出了水浴顺序凝固工艺,并通过数学模型和数值模拟验证了该工艺可显著改善装药质量。徐更光等为了提高弹药的使用安全性,对水浴顺序凝固装药技术进行了改进,结果表明改进后的方法不仅可以消除气孔、缩孔、底缝等缺陷,还可以降低装药对环境刺激的感度。马松等采用有限元模拟法对HBX-3炸药在自然和水浴条件下的凝固过程进行了数值模拟,得到了水浴条件下炸药内部温度场的变化和相界面迁移规律,并预测了缩孔生成特征。

顺序凝固装药技术可提高装药质量已经在弹药生产过程中得到了验证,但由于此技术相对传统技术工艺更复杂,目前尚无其特有的工艺参数(如水浴温度、水位上升速度等)与装药质量之间的关系研究。由于目前仍缺乏成型过程的在线监测的方法,数值模拟成为研究上述关系的有力手段之一,ProCAST是最早实现凝固过程热-流动-应力完全耦合的铸造仿真商业化软件,其对冷却凝固过程、缩孔缩松缺陷的模拟具有较高的准确性。本文针对某导弹战斗部,使用ProCAST软件对其水浴顺序凝固装药过程进行了研究,采用正交实验方法结合灰色关联度分析,得到了水浴温度、水位上升速度、冒口温度对炸药凝固时间和药柱缩孔缩松缺陷的影响规律,获得了在给定工艺参数条件范围内的最佳工艺条件,为此工艺在箭弹装药过程中的应用提供了指导作用。

2 计算模型及参数

2.1 水浴顺序凝固装药工艺

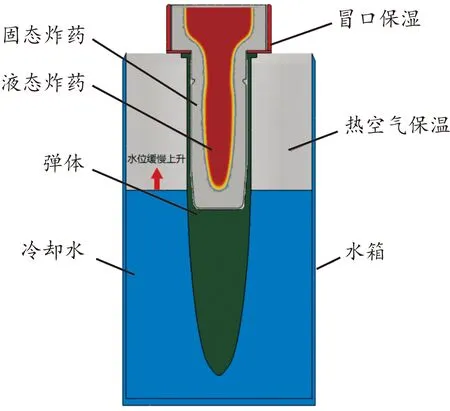

炸药在自然冷却凝固成型过程中,因其温度梯度是由炸药内部向外逐渐降低,其凝固顺序是由外到内逐层凝固,导致炸药内部中心最后凝固,体积收缩,同时得不到有效的液体补缩,造成缩孔缩松缺陷。Ruslan Mudryy等针对此问题,提出水浴顺序凝固工艺,如图1所示,将装满液态炸药的弹体放置于装有冷却水的水箱中,在炸药冷却凝固过程中通过进出水装置控制水位缓慢上升,水位上方通热空气保温,这样使炸药的凝固顺序变成由下而上,再通过冒口保温,使上方炸药长时间处于液体状态,不断地向下提供补缩,将最后凝固的位置转移到冒口处,有效地避免了弹体内缩孔缩松缺陷的发生。

图1 水浴顺序凝固工艺示意图Fig.1 Process diagram of water sequential solidification

2.2 有限元模型

本文以某导弹战斗部尺寸进行部分调整,按照水浴顺序凝固工艺要求,建立几何模型,相关组件包括模具(弹体)、铸件(炸药)、冒口、水箱,对应几何模型及装配关系如图2所示。采用四面体网格为主导的方式进行有限元划分,炸药的网格尺寸为10 mm,弹体和冒口网格尺寸为20 mm,水箱及水的网格尺寸为50 mm,整个模型面网格单元为44 738,体网格单元为535 264,网格质量优异,整体网格离散化结构如图2所示。

图2 模型组件几何结构、装配关系及有限元离散结构示意图Fig.2 Assemble relationship and finite element structure of the mode and components

2.3 数学模型与计算参数

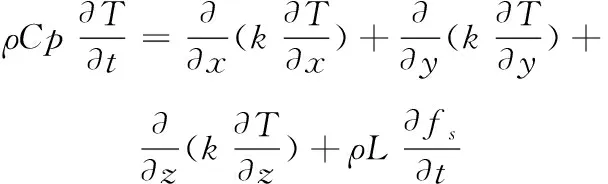

采用ProCAST软件内置数学模型进行凝固过程仿真,该软件被李敬明等学者通过实验验证证明了具有较高的准确性。凝固过程是一个不稳定导热过程,其数值计算可采用瞬态传热偏微分方程计算,如式(1)所示。温度场计算的边界条件采用第三类边界条件,计算公式如式(2)所示

(1)

(2)

式(1)中:为炸药导热系数;为比热;为密度;为温度;为时间;为结晶热;为固相分析。式(2)中:为环境温度;为换热系数。

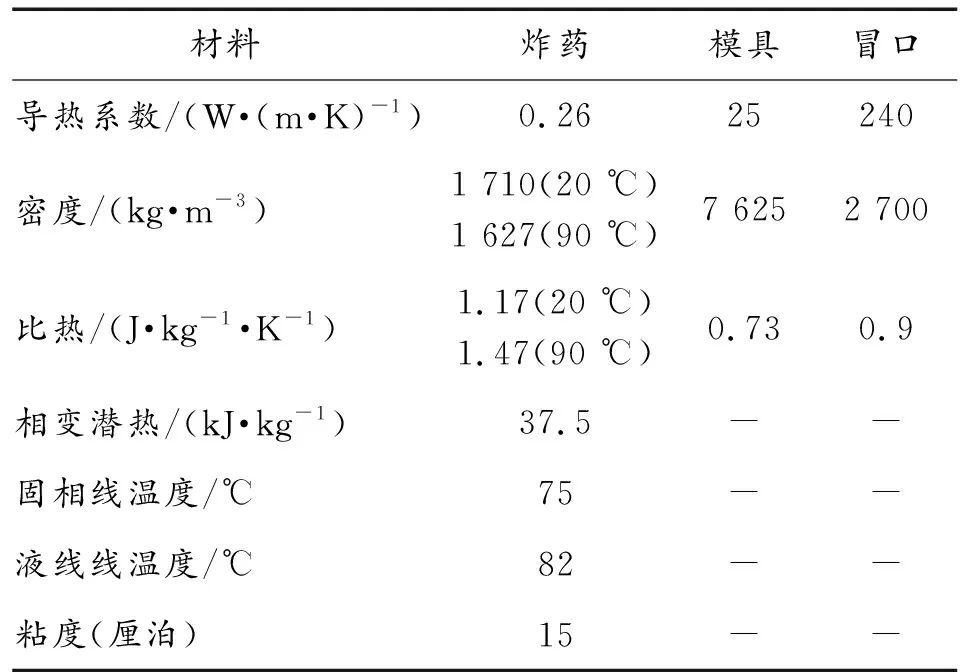

2.4 材料参数

炸药材料为某梯黑炸药,弹体材料为H13钢,冒口材料为铝型材,各材料相关热物性参数如表1所示。

表1 炸药及模具热物性参数Table 1 Material property

2.5 初始和边界条件

根据工艺及材料物性要求,炸药的初始温度为90 ℃,弹体初始温度为40 ℃。为进行正交试验,设计水浴初始温度取20 ℃、25 ℃、30 ℃三个水平,冒口初始温度取85℃、90 ℃、95 ℃三个水平。

模型组件之间换热界面包括水箱与水,换热系数为5 000 W/m/K;水与模具,换热系数为5 000 W/m/K;模具与铸件,换热系数为500 W/m/K;模具与冒口,换热系数为1 000 W/m/K;铸件与冒口,换热系数为1 000 W/m/K;冒口与空气,换热系数为10 W/m/K。

浇铸速度由浇铸时间反算得到,水位上升速度取2.5×10mm/s,3.0×10mm/s,3.5×10mm/s三个水平进行正交试验对比。

3 结果分析与讨论

3.1 自然凝固和水浴顺序凝固装药结果对比

为了验证水浴顺序凝固方法可改变炸药的凝固方式,提高装药质量,首先对2种工艺进行仿真对比。水浴顺序凝固工艺中水浴温度取20℃,水位上升速度取2.5×10mm/s,冒口初始温度取85 ℃,自然冷却工艺的初始及边界条与水浴顺序凝固一致,将水浴冷却去掉,改为空气冷却(25 ℃,界面换热系数为10 W/m/K)。

图3为2种工艺凝固过程的温度随时间的变化云图。由图3可以看出自然冷却过程温度是由外到内逐渐降低,温度梯度成“O”字型,随着时间的推移,药室颈部温度最先降低到固相线以下,这是由于弹体内颈部位置存在一圈凸起结构,此位置炸药液体相对较少,与弹体接触面积也相对较大,所以降温速度较快,导致下方出现大面积的孤立高温区域。而水浴顺序凝固工艺中,温度梯度成“V”字型,随着时间的推移,药室下部分温度先降低到固相线下,颈部与中上部为温度梯度较小,整个凝固过程中药柱内未形成大面积孤立高温区域。从温度场第三类边界条件计算公式(式(2))可以看出,界面换热系数越大,热交换越快,温度下降越快,水与弹体间的界面换热系数为5 000 W/m/K,而空气与弹体间的界面换热系数仅为10 W/m/K,说明水浴与弹体的接触面能进行更快的热交换,使药液能更快地凝固成固态,当水与弹体的接触面从下往上缓慢上升时,就能使炸药形成从下向上的相界面迁移面,使药液从下向上顺序凝固。

图3 自然凝固工艺(上)与水浴顺序凝固工艺(下)炸药凝固过程温度场变化云图Fig.3 Comparison of temperature field of explosive solidification between natural coagulation(top) and sequential solidification(bottom)

为进一步对比2种工艺的温度变化区别,选取了药室颈部中心点和药室底部中心点为2个监测点,得到了2种工艺在这两点的温度变化曲线。如图4(a)所示,在药室颈部自然凝固工艺的温度变化曲线斜率明显大于顺序凝固工艺,表明在该点自然凝固工艺降温速率更大。自然凝固工艺在12 000 s时温度就降到了炸药的固相线(75 ℃)以下,而此时顺序凝固工艺的温度仍在液相线(82 ℃)以上,这说明了自然凝固工艺在该点已经开始凝固形成固相阻隔区域,阻隔上方及冒口内的液体向下补缩,相反,顺序凝固工艺在该点仍处于液体状态,保持着良好的补缩能力。如图4(b)所示,2种工艺药液底部的温度都下降的很快,但顺序凝固工艺相对更快,在3 000 s后就下降到了40 ℃以下,而自然冷却工艺在50 ℃以上,说明顺序凝固工艺底部的药液凝固更快,能形成从下向上的顺序凝固,避免下方形成液相孤立区。

图4 自然凝固工艺与水浴顺序凝固工艺炸药凝固过程某监测点温度时程变化曲线Fig.4 Comparison of temperature time history curve of a monitoring point of explosive solidification between natural coagulation and sequential solidification

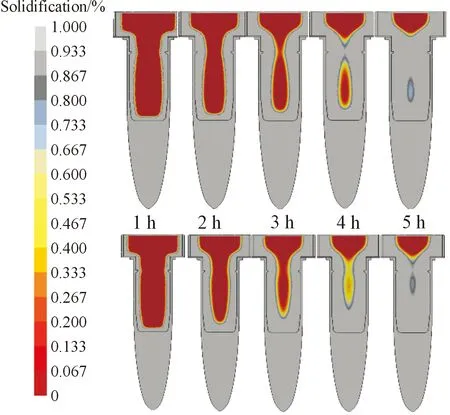

相界面迁移过程能更加直观地反映上述的凝固特点。由图5可知,自然凝固工艺在装药3 h后就出现了大面积的液相孤立区,此时药室颈部液体几乎全部凝固,冒口中大量的液体炸药无法对下方液体补缩,炸药最后凝固的位置位于药室下方。而水浴顺序凝固工艺始终保持着良好的补缩能力,相界面从下到上迁移,炸药最后凝固的位置位于药室上方。

图5 自然凝固工艺(上)与水浴顺序凝固工艺(下)炸药程相界面迁移过程云图Fig.5 Comparison of transfer process of phase interface between natural coagulation(top) and sequential solidification(bottom)

图6给出了2种工艺缩空缩松可能出现的位置和概率,自然凝固工艺中,药柱中下部出现了较大面积的缩孔缩松概率区域,最大的缩孔概率为41.5%,而水浴顺序凝固工艺中仅在药柱中部出现了小面积的缩孔缩松概率区域,最大的缩松概率仅为5.6%。缩孔缩松结果与固相率结果可形成对应。在某一时刻某一区域内,若固相线与液相线间的垂直距离越大(其温度梯度越小),发生缩孔缩松的概率越大,由于液相孤立区面积越大,凝固过程中温度跨度范围越大,温度梯度越小,所以存在液相孤立的区域面积越大,发生缩孔缩松概率越大。以上结果表面,药柱的凝固顺序对缩孔缩松缺陷影响较大,水浴顺序凝固工艺能够使炸药自下而上凝固,大大降低缩孔缩松缺陷的发生概率。

图6 自然凝固工艺(左)与水浴顺序凝固工艺(右)缩孔缩松缺陷云图Fig.6 Comparison of Shrinkage defects between natural coagulation(top) and sequential solidification(bottom)

3.2 装药工艺正交试验分析

影响炸药凝固成型质量的工艺参数较多,这些工艺参数之间相互影响,采用单因素试验法无法体现这些工艺参数间的交互效应,采用多因素完全试验法工作量过大,效率太低。正交试验法以概率论及数理统计理论为依据,可避免大量的试验次数,缩短试验周期,迅速找到最优的实验方案,是多因素分析中运用最为广泛的一种试验设计方法。

本文重点关注水浴工艺参数对装药缺陷和装药时间的影响,取水浴温度,水位上升速度,冒口温度三个影响因素,每个因素取3个水平,各因素各水平具体数值如表2所示。根据三因素三水平正交试验表设计9组试验,各试验的编号及对应因素水平如表3所示。

表2 正交试验影响因素与水平Table 2 Orthogonal test factors and levels

表3 三因素三水平正交试验表Table 3 Orthogonal test of three factors and three levels

优化工艺参数的目的是提高装药质量和装药效率,于是取药柱的凝固时间和缩孔缩松率为考核指标,考核各因素对这2个指标的影响程度。

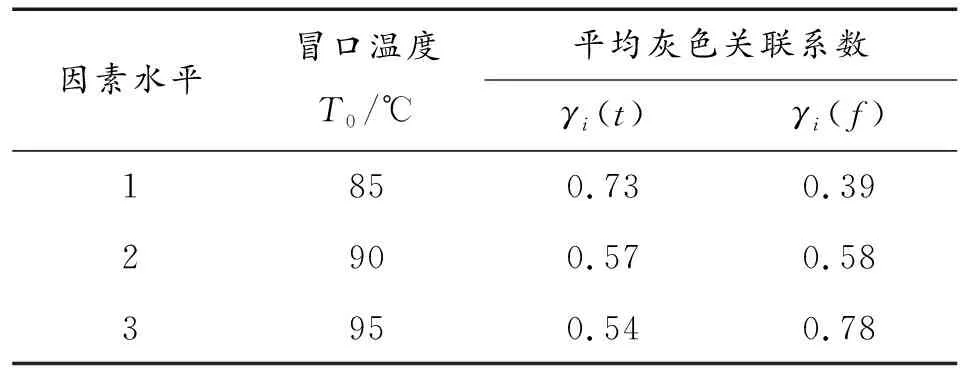

图7展示了9组正交试验弹体内部炸药完全凝固所需的时间分布云图,由图7可以看出,所有实验组的炸药凝固顺序均是自下向上凝固,各组试验间凝固时间差别较小,总凝固时间在7 900~8 500 s,凝固时间最长的位置均为药室顶部中心处,于是取该处的凝固时间作为试验结果进行考核,对应的各实验组具体凝固数值见表4所示。凝固时间最小的是6号试验组,=7 918 s,最大的是7号试验组=8 389 s,初步判断这是由于6号试验组水位上升速度最大,冒口温度最低造成,水位上升速度越大,弹体上方能更早的与水接触,使得界面换热系数提高,从计算式(2)可以看出,换热系数越高,传热越快,所以弹体腔室内上方的液体更容易更早的凝固。从热传式(1)可以看出,冒口温度越低,冒口与药液的温度差越大,腔室上方的液体降温越快,由于腔室上方液体是最后凝固的,其凝固时间直接决定整个炸药的最终凝固时间,所以水位上升速度和冒口温度对凝固时间有较大影响。

图7 各正交试验组炸药内部凝固时间分布云图Fig.7 Solidification time contour of explosive in each orthogonal test group

表4 正交试验结果Table 4 Results of the orthogonal test

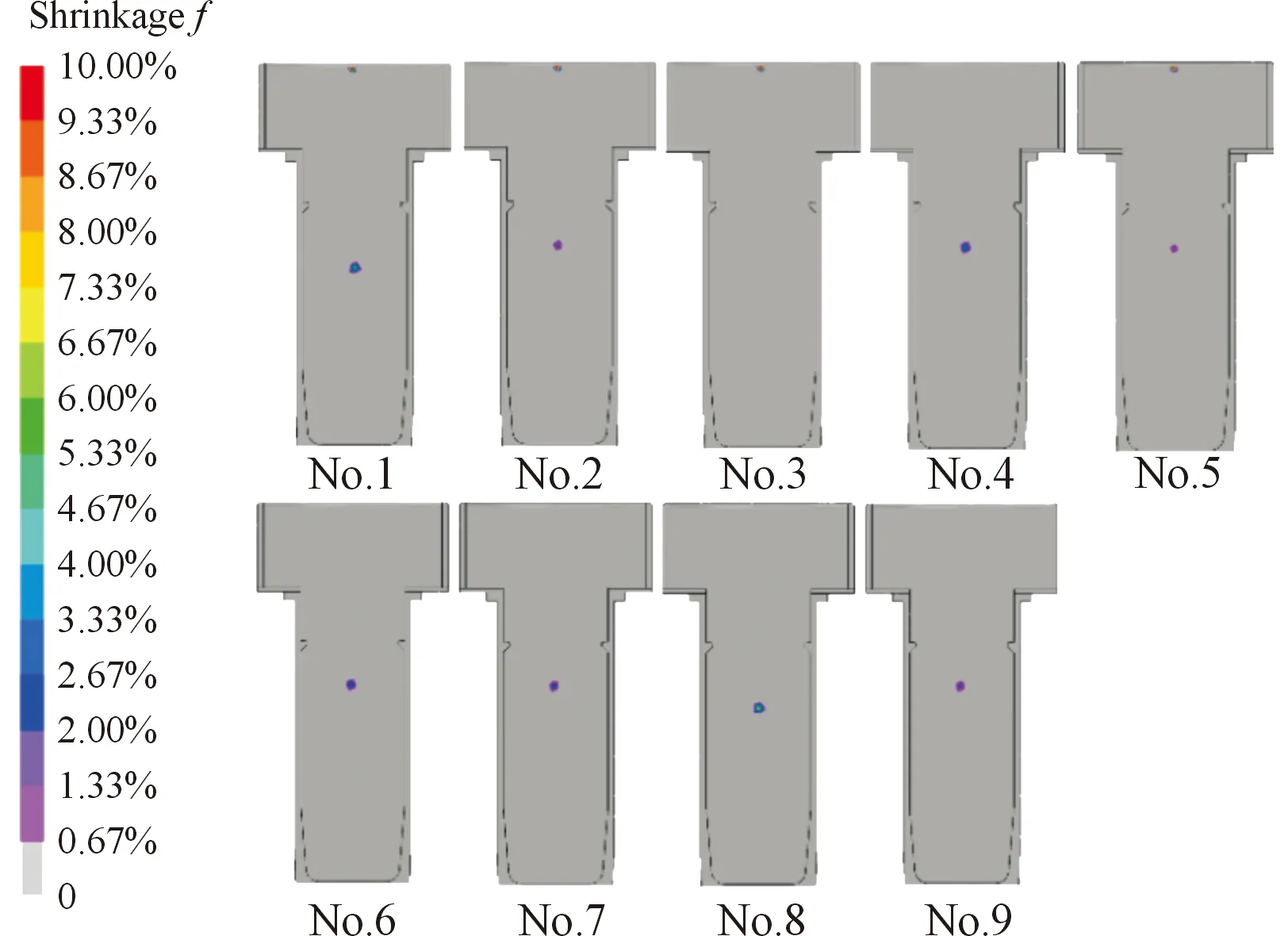

为了考察个工艺条件下的缩孔缩松缺陷,图8给出了各实验组的缩孔缩松预测结果,除3号试验组以外,各实验组均在药柱中上部位出现了小面积的缩松现象,最大缩松率为6.2%,各试验组最大缩松率数值见表4所示。其中3号试验组最大缩孔率最小,仅为0.6%,小于缩孔率分布云图的最小分辨率1%,所以其中显示无缩孔缩松缺陷发生,0.6%的缩孔率在实际生产过程中亦可以忽略,这表明从减少缩孔缩松缺陷角度出发,3号试验组对应的工艺条件为9组试验中的最优工艺条件。

图8 各正交试验组炸药内部缩孔缩松位置和发生概率示意图Fig.8 Probability and location of shrinkage defects in each orthogonal test group

3.3 灰色关联度分析

灰色关联度理论

为了进一步定量地分析各因素对考核指标的影响程度,考察试验结果与理想结果的关联程度,得出各因素在多个考核指标下的最佳组合,采用灰色关联度方法对表4中的正交试验结果进行分析。

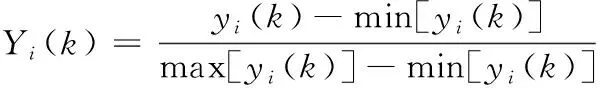

为弱化数据的随机性,在计算关联度之前需对试验结果做无量纲化处理。用()表示考核指标的第组实验结果,则其对应的无量纲区间值像()的计算公式如下:

(3)

若考核指标的理想实验结果值()对应的无量纲区间值像为(),则()对应()的灰色关联系数为:

(4)

取值为0~1之间,一般为05,于是()对()的灰色关联度为:

(5)

由于实际生产过程中,凝固时间和缩孔缩松率越小越好,故二者理想实验结果值均取为0,根据上述计算公式,各正交试验组试验结果的区间像值、灰色关联系数和灰色关联度如表5所示。

表5 灰色关联系数与灰色关联度Table 5 Grey correlation coefficient and degree

结果显示3号试验组的灰色关联度最高,达到0.90,比第二高的6号试验组高0.15,关联紧密度突出。4号和7号试验组的关联度最差,为0.45,仅为3号试验组的50%,平均关联度分析结果表明,在综合考虑凝固时间和缩孔缩松缺陷时,3号试验组对应的工艺条件为9组试验中的最佳条件。

单因素关联系数分析

由表5结果可进一步计算出各影响因素每个水平对考核指标的平均灰色关联系数,推断各因素对单个考指标的影响程度。表6给出了水浴温度各水平对凝固时间和缩孔缩松率的平均关联系数。结果显示随着水浴温度升高,凝固时间和缩孔率的关联系数成下降趋势,表明低温有利于减小凝固时间和降低缩孔率,但2个指标的平均灰色关联系数均不高,各水平间相差也不大,表明水浴温度对凝固时间和缩孔率单独的影响程度不大。

表6 水浴温度Tw各水平的平均灰色关联系数Table 6 Average grey correlation coefficient of Tw

表7给出了水位上升速度各水平对凝固时间和缩孔缩松率的平均灰色关联系数。随着值的增加,凝固时间和缩孔率的关联系数均明显上升,表明提高水位上升速度有利于减小凝固时间和降低缩孔率。当值从25提高到35时,凝固时间的平均灰色关联系数从046提高到了081,上升了43,缩孔率的平均灰色关联系数从046提高到了071,上升了35,这表明水位上升速度对凝固时间和缩孔率均有较大影响,特别是对凝固时间的影响最为突出。

表7 水位上升速度V各水平的平均灰色关联系数Table 7 Average grey correlation coefficient of V

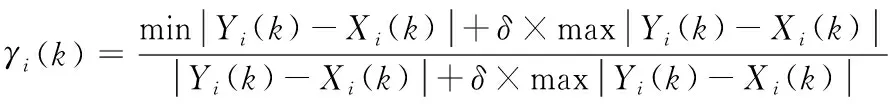

表8给出了冒口温度各水平对凝固时间和缩孔缩松率的平均灰色关联系数。随着冒口温度的上升,凝固时间的关联系数下降,缩孔缩松率的关联系数上升,表明提高冒口温度不利于减少凝固时间,但有利于降低缩孔缩松率。在低温水平下(85 ℃),冒口温度对凝固时间影响程度较大,对缩孔缩松率影响相对较小,在高温水平下(95 ℃),冒口温度对缩孔缩松率影响较大,对凝固时间影响较小。

表8 冒口温度T0各水平的平均灰色关联系数Table 8 Average grey correlation coefficient of T0

多因素关联度分析

考虑到各影响因素间存在交互效应,采用各因素的平均灰色关联度来确定与理想凝固时间和缩孔率综合关联程度最高的最佳工艺参数。结果如表9所示,从综合角度考虑,水浴温度与理想结果的平均关联度负相关,而水位上升速度和冒口温度与关联度正相关,表明低水浴温度,高水位上升速度和高冒口温度是有利于同时减少凝固时间和降低缩孔缩松概率。水位上升速度对平均关联度的影响最大,水浴温度和冒口温度影响相对较小,表明水位上升速度是影响凝固时间和缩孔率的关键因素。

表9 各影响因素各水平的平均灰色关联度Table 9 Average grey correlation degree of each factor and level

表9显示水浴温度对应的平均灰色关联度最高的是水平1的值,为0.67,水位上升速度对应的最高的是水平3的值,为0.76,冒口温度对应的最高的是水平3的值,为0.67,所以水浴温度的最佳工艺值为20 ℃,水位上升速度的最佳工艺值为3.5×10mm/s,冒口温度的最佳工艺值为95 ℃。最佳工艺条件与正交实验中3号试验组条件一致,对应的炸药凝固时间为7 981 s,最大缩孔率为0.6%。

4 结论

针对某梯黑炸药水浴顺序凝固装药工艺,采用数值模拟技术结合正交试验和灰色关联度分析的方法,研究了水浴温度、水位上升速度、冒口温度对装药凝固时间和药柱缩孔缩松缺陷的影响规律。主要结论如下:

1) 相比自然冷却工艺,水浴顺序凝固工艺可明显降低药柱缩孔缩松缺陷发生的概率。

2) 低水浴温度,高水位上升速度和高冒口温度有利于装药质量的提升,相比水浴温度和冒口温度,水位上升速度是影响药柱凝固时间和缩孔缩松率的主要因素。

3) 综合考虑凝固时间和缩孔缩松率,在给定的工艺参数范围内,最佳的工艺条件是水浴温度20 ℃,水位上升速度3.5×10mm/s,冒口温度95 ℃。

本研究在考虑凝固时间和缩孔缩松率的前提下,可对水浴顺序凝固装药的工艺设计提供指导,进一步的研究可考虑针对其他缺陷,例如裂纹(应力场分析),气孔(流场分析)等,进行各工艺参数的分析研究。