农产品均质干燥在线测水装置设计

2022-10-12卢安琪谭升梁刘晓蝶李嘉浩刘春山

卢安琪,谭升梁,刘 莲,刘晓蝶,栾 馨,李嘉浩,刘春山

(佳木斯大学 机械工程学院,黑龙江 佳木斯 154000)

0 引言

粮食收获后本身的水分过高,人工晾晒的方法解决了小部分湿粮的干燥问题,但人工晾晒费时、费人、费力,同时还受气候、晾晒场地等条件的制约[1],易导致收获的粮食不能及时干燥到安全的含水率,造成变质、发芽、霉烂,带来巨大的损失。干燥的温度、速度和时间都会对粮食品质产生一定影响。例如粮食中的各种淀粉,变质温度为60 ℃,一旦超过就会发生变质;当粮食的温度超过142 ℃时,粮食中能被氧化钠提取的蛋白质数量会显著减少;干燥速度过高,籽粒容易裂碎;低温干燥的时间过长未达到安全的水分,会使粮食发霉、变质从而影响粮食品质。因此,要想减少粮食损失、确保粮食安全,利用干燥机进行干燥是重要手段。

2000年以前粮食干燥机在整个农机行业中所占份额很小,但在农业全程机械化链条中扮演着十分重要的角色[2]。目前来说,国内外对粮食的干燥工艺和设备进行了较多研究,国内干燥器的种类已超过了300种,而在工业领域所研发的干燥器种类也超过了100种[3]。但现有的干燥设备仍不能满足对物料在线称重的目的。本项目是研制农产品均质干燥在线测水装置,通过传动驱动机构与升降机构的配合,克服了烘干机对待烘干物料加热不均匀的问题,同时实现在线称重的目的。

1 干燥实验台的主要装配

1.1 内框架

为了使干燥试验台的运输更加方便,同时降低运输过程中的成本,将粮食干燥试验台设计成可拆卸的内外框组合的形式。试验台内框架由14根铝型材拼接而成,右下方设有一个千斤顶,内框架的下方设有四个称重传感器,在内框架中部安装有一台三相异步电机,在内框架中部安装有两根用来安装电动机的承重横梁。

1.2 滚筒

本次设计的干燥试验台为循环式烘干,为了提高整体的烘干效率,避免待烘干物料产生堆积现象,在滚筒入口设计有螺旋结构,使进入滚筒中的物料可以搅拌得更加均匀,且滚筒另一端50 mm距离内不设置螺旋结构,方便将待烘干物料送达顶端后滑回低处,以此实现循环烘干,整个滚筒每次可以盛放3.5 kg的待烘干物料。

1.3 传动机构

传动机构位于内框架的右侧,整个传动机构包括三个传动链轮(一个主动链轮,两个从动链轮)、一根传动链。位于下方的主动链轮连接到电动机输出轴上,电动机转动带动主动链轮转动,主动链轮通过链条带动水平布置的两个从动链轮,两根从动链轮分别带动两根传动轴转动。

1.4 外壳

试验台的外壳由14根4040铝型材(40 mm×40 mm)、15根2020铝型材(20 mm×20 mm)和12片不同尺寸的1.5 mm厚镀锌板装配而成。每块镀锌板上加工有若干半径为5 mm的圆孔,圆孔的圆心距板材边缘为12.5 mm,使用M8的螺栓穿过圆孔,配合铝型材使用的T型螺母可以将镀锌板固定于型材上,使得整个试验台成为密闭的箱体。本次设计中的试验台壳体可以自由拆卸,极大程度上方便了后期的运输和存放。试验台的右侧设有检修门,便于后期对试验台进行检修与维护。

2 智能控制系统总体设计

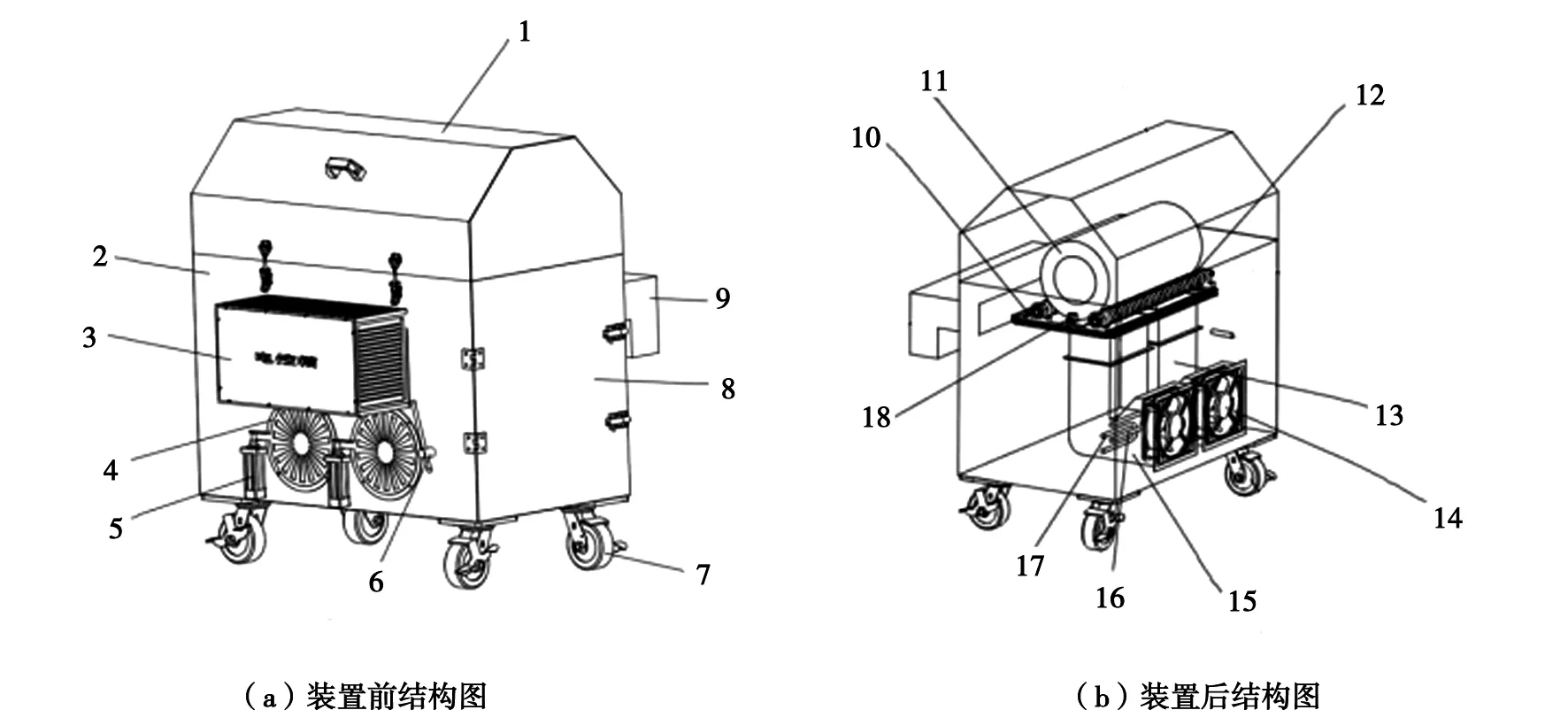

该装置通过传动驱动机构与升降机构的配合,克服了烘干机对待烘干物料加热不均匀的问题,同时实现在线称重,在线检测必须考虑物料的实际堆积密度、组态对其介电常数的影响,合理设计电容式水分在线传感器的结构等[4]。装置结构如图1所示。通过传感器获取实际工作温度、湿度,启动驱动电机和风机;当实际温度大于或等于设定温度时,启动第一加热管,启动电动推杆将风量调节机构的开口变大;当装置内的实际温度小于预设温度时,第一加热管和第二加热管同时工作,电动推杆不动;烘干结束后,进行称重并计算含水率,不仅操作方便,且能取得更好的干燥效果。

1.机盖;2.主箱体;3.电控箱;4.风量调节机构;5.电动推杆;6.升降机构;7.移动机构;8.检修门;9.出风机构;10.橡胶环;11.内框架;12.轴承座;13.软连接;14.风机;15.进风口;16.加热管;17.加热管;18.限位轮

滚筒设置在两个传动轴之间,滚筒的内壁上沿轴向设置有螺纹结构,且滚筒的外壁上沿轴向和径向开设有多个长孔。工作时,取下滚筒,将一定的物料放入滚筒内,然后将滚筒放回到传动轴上,关上机盖打开电动机开始送风供热,滚筒随着传动轴的转动而转动,螺旋在滚筒转动过程中不断搅拌物料,增大物料与空气的接触面积,风机将空气经加热管加热后顺着进风口吹到滚筒下方对物料进行干燥,通过升降机构调节滚筒的倾斜角度,使物料搅拌更加彻底,受热更加均匀,称重传感器可以实时测量滚筒中物料质量的变化,进而获得物料的含水率信息。烘干结束后打开机盖,取出滚筒即可获得烘干后的物料。烘干过程中,烘干的快慢由放入物料的多少和设定的风温决定,风温越高烘干速度越快,反之则越慢。

3 系统硬件设计

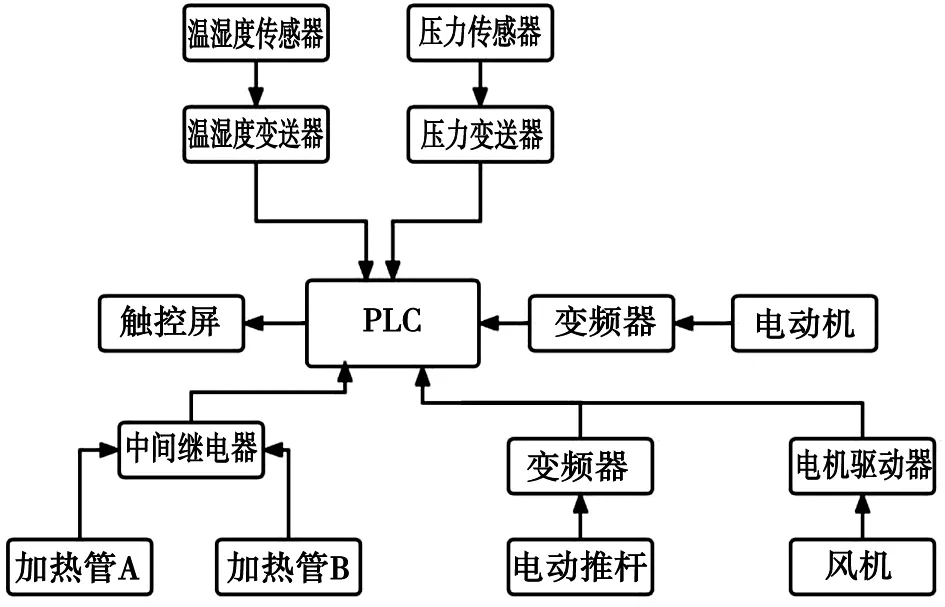

粮食干燥是一种大惯性、多变量、非线性的工艺系统[5],为了满足农产品的干燥要求,在干燥过程中需要对粮食干燥的工艺过程及参数进行严格的控制。其中热风温度,热风风速,干燥时间,均匀程度都是影响干燥质量和干燥效果的主要原因[6],这就要求控制装置能够对干燥风速、干燥温度及干燥时间进行设定和自动控制,因此必须采用智能化的控制装置。系统的硬件结构框图如图2所示。

图2 系统的硬件结构图

3.1 控制系统的检测

压力传感器通过压力变送器连接到可编程控制器PLC上,PLC通过计算处理得出相应的重量值继而得出水稻的含水量显示到触控屏上,电动机通过变频器与PLC相连,可编程控制器PLC向变频器输入模拟量的频率指令,以实现电机速度连续调整,加热管A和加热管B通过中间继电器与可编程控制器PLC连接,电动推杆通过变频器连接到可编程控制器PLC上,风机通过变频器连接到可编程控制器PLC上。

3.2 温湿度的检测

粮食的热敏性比较高,对温湿度变化比较敏感,在干燥过程中容易产生裂纹、爆腰和食味值下降等品质劣化现象,因此对温湿度要求比较高[7]。此装置在电控箱中有可编程控制器PLC,PLC与触控屏通过RS485的接口直连,在温度控制过程中实时显示和设置温度值,温湿度传感器通过温湿度变送器连接到PLC上,实现对温湿度的检测。

3.3 称重系统的检测

称重传感器是测量系统中的一个重要组件,能够对干燥试验台内框架及物料的总重量进行稳定、高精度的测量,其作用是读取重量信号[8]。称重传感器将测得的质量信号转换成模拟电压信号输出到称重变送器,称重变送器将称重传感器输出的模拟电压信号经放大及转换等处理方式,转换为可读的数字信号,并将称重结果通过串行总线输出。利用称重变送器可将连接称重传感器的模拟信号转换成稳定的、可供PLC系统读取的信号。称重变送器通过RS232串口数据线把称重结果传到触摸屏内部的数据内存区中,再由触摸屏内部处理器对内存区中数据进行采集、处理,转换成有效信息,最后在触摸屏上显示称量数据,方便实验人员对待烘干物料的重量进行实时测量。上位机可以对获取的重量数值进行相关计算,得出待烘干物料的实时含水量,并显示到触摸屏上,便于在实验过程中控制好物料的含水量,以得出更加准确的实验结果。称重时,为了提高数值的精确性,需要停止电动机及轴流风机,防止电动机和轴流风机因转动而产生的振动影响称重结果的准确性。

3.4 温度系统控制设计

该系统的软件设计以PLC为控制器,实现对整个系统的控制。首先打开机盖取下滚筒,放入待烘干物料后将滚筒放回到传动轴上,启动系统后在触摸屏上输入预设的烘干温度T和滚筒转速v,然后温湿度传感器读取实际温度Ts和湿度,然后可编程序控制器PLC控制电动机和风机开始工作,若装置内Ts≥T则加热管A开始工作,然后电动推杆工作调节风量调节装置使其开口变大,若装置内Ts 图3 控制系统程序流程图 我国的粮食干燥机起源于20世纪50年代,引进前苏联的干燥机开始,但当时的粮食干燥机械结构复杂、耗材多、造价高仅国有大型粮库、农场和集体企业使用,但是随着各种技术的不断发展,我国干燥设备的市场前景良好[9],发展潜力巨大。每种产品所需要的干燥设备不同,因此需要进一步研发高智能、高水平、规范化、适用性强的干燥装置,解决各种农产品干燥问题,并优化各种机械设备,从而改善我国干燥产品的品质,提高我国干燥设备在国际市场的竞争力。 该装置通过PLC对温湿度变送器、压力变送器、变频器等进行控制,完成对农产品的均质干燥和在线称重。通过传动驱动机构与升降机构的配合,克服了烘干机对待烘干物料加热不均匀和不能在线称重的问题,达到了较好的干燥效果。经过模拟试验证明该装置运行稳定,达到了预定的功能要求,具有较高的研究和实用价值。

4 结论