环氧树脂/聚氨酯/硅微粉复合材料的力学性能研究

2022-10-12吕艳妮曹雪娟

吕艳妮,曹雪娟,伍 燕

(重庆交通大学 材料科学与工程学院, 重庆 400074)

0 引言

环氧树脂作为一种常用的路用黏结材料,主要应用于沥青路面预防性养护[1-2]、桥面防水黏结层[3]、抗滑磨耗层[4]、快速修补材料[5]等方面。在长期的使用和研究过程中发现,虽然环氧树脂具有优良的物理力学性能和黏结性能,但存在低温脆性大,耐候性不佳等缺点,在对低温韧性要求较高的工程应用中受到了较大的限制。因此,采用具有优异耐候性的聚氨酯(PU)改善环氧树脂的低温柔韧性,两者在性能上具有互补性,可制备出满足高低温下具有高强度、高韧性的复合材料。目前,采用端氨基聚氨酯[6]、端环氧基聚氨酯[7]、端异氰酸酯基聚氨酯[8]等改性环氧树脂的报道较多,而超支化聚氨酯及聚氨酯/环氧树脂的互穿聚合物网络受到广泛关注。 Ma等[9]合成了一种新型超支化聚氨酯 (HPUPO)环氧,由于超支化聚合物所形成的分子尺度的空腔在受到外力时提供了移动的空间,改性后树脂冲击强度提高了32.35%。Mashesh[10]制备了双马来酰亚胺改性聚氨酯-环氧体系互穿网络,环氧的拉伸强度提高了22%。Saurabh等[11]从PET中提取聚酯聚氨酯制备了环氧-聚氨酯互穿网络,树脂冲击强度、环氧拉伸强度分别提高了221%、66%。互穿网络结构中环氧和聚氨酯分子链之间相互交叉缠绕,起到“强迫互溶”和“协同效应”的作用,其作用强弱与分子链交联程度有关。

硅微粉作为一种常见的无机填料,能与各类环氧树脂混合,浸润性好,可降低环氧树脂固化物反应放热峰值温度,固化收缩率与线膨胀系数,减小内应力,有效防止固化物开裂。曹礼淦等[12]制备的硅微粉/环氧灌封胶,其固化收缩减少,弯曲强度以及拉伸强度分别提高了24%、12%。李悦等[13]以硅微粉为填料制备了环氧结构胶水下固化修补材料,其水下黏结强度可达1.92 MPa,抗压强度可达98 MPa。刘纪艳等[14]以硅微粉、纳米碳酸钙为填料对环氧结构胶进行改性,其抗拉压强度提高25%,同时弹性模量提高85%,材料抵抗形变能力增强。 本文在聚氨酯改性环氧的基础上,制备了一种环氧树脂/聚氨酯/硅微粉复合材料,并研究了硅微粉加量对EPU低温韧性、力学性能的影响。

1 实验部分

1.1 实验原料

聚丙二醇(PPG,Mw=2000,工业级),购于江苏茂亨化工有限公司;异佛尔酮二异氰酸酯(IPDI,化学纯);二月桂酸二丁基锡(DBTDL,分析纯),购于赢创特种化学(上海)有限公司;双酚A型环氧树脂(E-20、E-51,工业级),购于南通星辰合成材料有限公司;1,4-丁二醇(BDO,分析纯),成都科隆化学品有限公司;改性脂肪胺类环氧固化剂(H-1689-1,分析纯),购于深圳业旭实业有限公司;球形硅微粉(5 μm),购于阿拉丁上海晶纯生化科技。

1.2 材料制备

1.2.1聚氨酯/环氧树脂(EPU)的制备

将环氧树脂E-20、BDO分别置于真空干燥箱120、80 ℃条件下除水2 h,处理好的材料密封备用。在三口瓶中加入PPG、DBTDL、E-20,在120 ℃、180 r/min条件下真空除水1 h。然后降温至85 ℃,再向其中依次滴加IPDI、BDO反应,测定体系中的-NCO含量。当测定的NCO值低于理论值时,结束反应并降温至50 ℃。最后,按聚氨酯和环氧树脂质量比2∶3加入环氧树脂E-51,200 r/min 搅拌1 h。

1.2.2二氧化硅/聚氨酯/环氧(EPUS)的制备

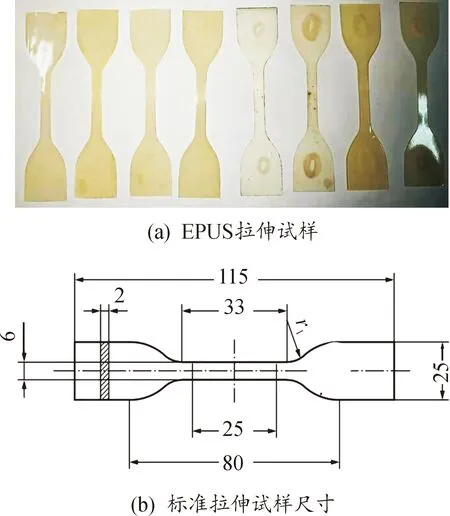

取EPU和适量的稀释剂在 500 r/min下高速剪切2~3 min。待充分混合均匀后,再分别加入树脂质量分数为1%、4%、7%、10%的硅微粉,并提高剪切速率至1 000 r/min分散15 min,使硅微粉在树脂基体中均匀分散。最后,加入固化剂混合均匀后倒入聚四氟乙烯模板中固化成型。拉伸试样参考标准《塑料拉伸性能测定第3部分:薄膜与薄片的试验条件》(GB/T 1040—2006)制样,如图1所示。

图1 拉伸试样

1.3 表征与测试

1.3.1红外光谱测试(FT-IR)

采用德国BRUKER TENSOR Ⅱ 型傅里叶红外光谱仪测试材料的化学结构和官能团,测试分辨率为20 cm-1,扫描范围为400~4 000 cm-1,扫描次数 20次/s。

1.3.2力学性能测试

采用WANAN万能试验机测定材料的拉伸强度与断裂伸长率,试验条件参考标准《塑料拉伸性能测定第3部分:薄膜与薄片的试验条件》(GB/T 1040—2006),拉伸速率为2 mm/min,试验温度为25 ℃,每组3个样品,结果取平均值。

如图2所示,在可见光下,虹膜和瞳孔对比度低,虹膜半径较大,通常会被眼睑遮挡,近红外条件下由于虹膜和瞳孔对红外波的反射特性不同,人眼虹膜变淡,瞳孔更加清晰,更加完整。

采用邵氏D硬度计测定材料的硬度,参照标准GB/T 2411—2008测试复合材料的硬度。每组测试5个点,取其平均数。

1.3.3电子显微镜表征(SEM)

采用德国ZEISS扫描电子显微镜观测样品断裂面形貌,样品需进行喷金。

1.3.4热重分析(TG)

采用德国NETZSCH公司STA 449C/214型差式扫描热量分析仪测试材料的热稳定性,测试温度为20~600 ℃,升温速率为10 ℃/min,测试氛围为N2。

1.3.5动态热机械分析(DMA)

采用美国TA DMAQ850动态机械热分析仪测试材料的玻璃化转变温度,测试温度范围为-80~200 ℃,升温速率3 ℃/min,频率1 Hz,测试氛围为N2。

2 结果与讨论

2.1 红外光谱分析

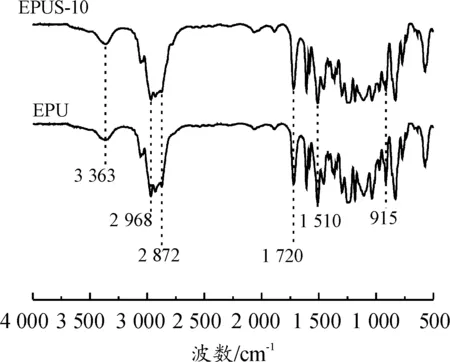

图2 红外光谱

2.2 硅微粉用量对EPU力学性能的影响

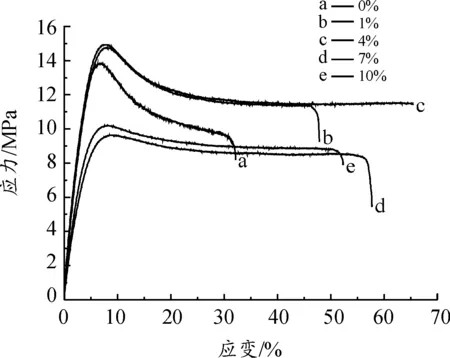

图3 不同硅微粉掺量下EPUS胶膜的断裂拉伸应力-应变关系图

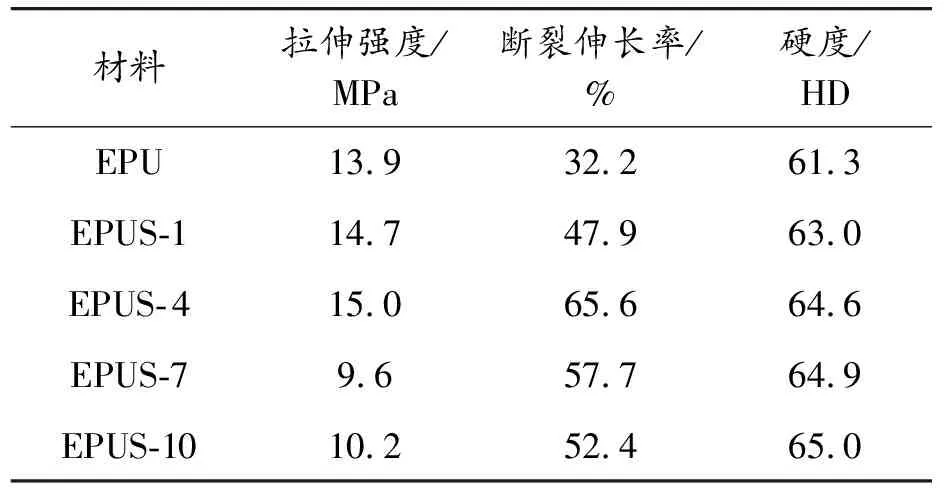

材料拉伸强度/MPa断裂伸长率/%硬度/HDEPU13.932.261.3EPUS-114.747.963.0EPUS-415.065.664.6EPUS-79.657.764.9EPUS-1010.252.465.0

EPUS胶膜的硬度由邵氏D硬度计测得(表1)。硅微粉的加入使得EPUS胶膜的硬度整体增加,都大于EPU的硬度61.3 HD。刚性的硅微粉量增加,胶膜的硬度增加。

将各胶膜分别置于-18 ℃环境下冷冻24 h,测试复合胶膜的低温韧性,结果如图4所示。将冷冻后的胶膜迅速对折,各样品均未出现裂纹、脆性断裂的现象。这说明该胶膜具备聚氨酯的低温韧性特征,且刚性硅微粉的加量并没有影响EPU的低温韧性。

图4 EPUS胶膜的低温柔韧性

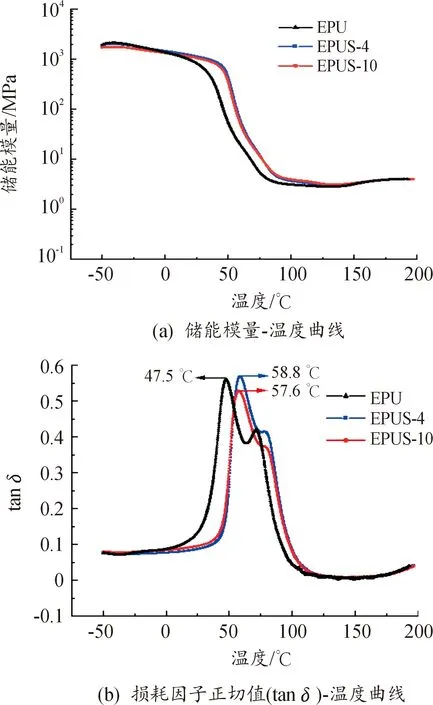

2.3 复合胶膜的热机械性能

图5 EPU和EPUS复合胶膜的DMA

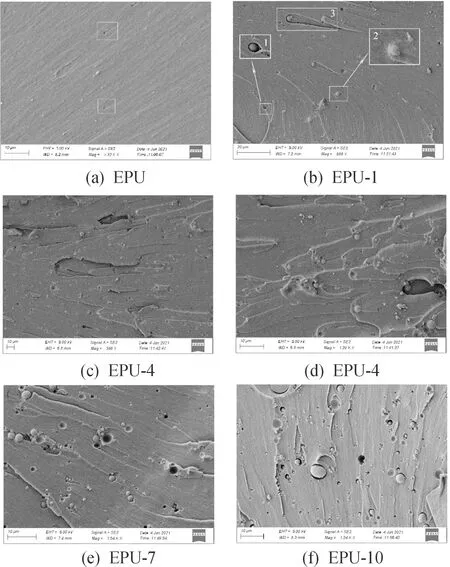

2.4 硅微粉对复合胶膜的增强增韧机理研究

为了进一步了解硅微粉对复合胶膜力学性能的影响,对复合胶膜的拉伸断裂面进行观察。图6(a)为EPU的拉伸断裂面,断面的表面有不明显的微坑,微坑附近处有明显的裂纹路径偏转,说明EPU在裂纹扩展时发生塑性形变,吸收了部分断裂能,对裂纹扩展起到了阻碍作用[20]。因此,该EPU胶膜因为引入了大量的聚氨酯柔性链段而具有一定的韧性。当向EPU中加入硅微粉后,断面出现微坑,微空洞,裂纹铆钉等多种形貌,证明硅微粉对EPU也有一定的增强和增韧作用,而这些作用程度随硅微粉加量变化产生差异。图6(b)为EPUS-1的拉伸断裂面,当硅微粉加量为1%时,有少量粒子与基体的界面作用较差,在外载荷作用下使粒子在界面处脱粘(方框1处),甚至产生微空洞等形貌;而大部分粒子与基体的界面作用较强,在遇到裂纹扩展时,能诱导粒子周围的基体发生塑性形变(方框2处),并使裂纹尖端在粒子之间发生弯曲形成裂纹铆钉(方框3处)。这些新形成的断裂面形貌都需要吸收大量的断裂能,因而能阻止裂纹的继续扩展,对EPU起到增强和增韧的作用。图6(c)和图6(d)都为EPUS- 4的拉伸断裂面。

图6 EPUS复合胶膜的拉伸断裂面SEM图

从图6(c) 中可以看出,当硅微粉加量为4%时,断面仍然有微空洞、粒子脱粘、裂纹铆钉等多种形貌,但差异在于粒子周围产生的塑性形变增多且增大。这表明此加量下的SiO2粒子在遇到裂纹扩展时,能吸收更多的能量,从而达到更好的增韧效果[21]。图6(d)为EPUS- 4断面的局部放大图,可以看出,在外载荷作用下,大部分粒子与基体结合良好,此结果与DMA结果一致,说明两相界面作用力较大。图6(e)为EPUS-7的拉伸断裂面,当硅微粉加量为7%时,粒子在基体中有明显的聚集现象,粒子与基体之间结合变差,粒子在界面处发生大量脱粘,生成大尺寸的空洞。与EPUS- 4相比,在粒子周围的塑性形变明显增大但数量减少,断面的粗糙度下降。这些结果说明EPUS-7在遇到裂纹扩展时的阻力不如EPUS- 4,因此其增强和增韧效果开始弱于EPUS- 4。图6(f) 为EPUS-10的拉伸断裂面,当硅微粉加量继续增大到10%后,粒子与基体的结合更差,断面形貌以粒子脱粘和形成的大尺寸空洞为主。粒子及空洞周围的塑性形变大到几乎直接形成了断裂条纹,说明加入过多的硅微粉增韧效果较差。因此,与前面拉伸实验结果一致,当硅微粉的添加量为树脂基体质量的4%时,EPUS复合胶膜能获得最佳的增强和增韧效果。

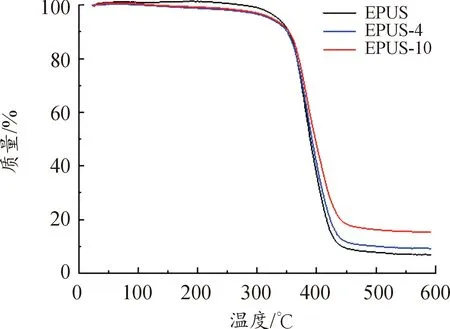

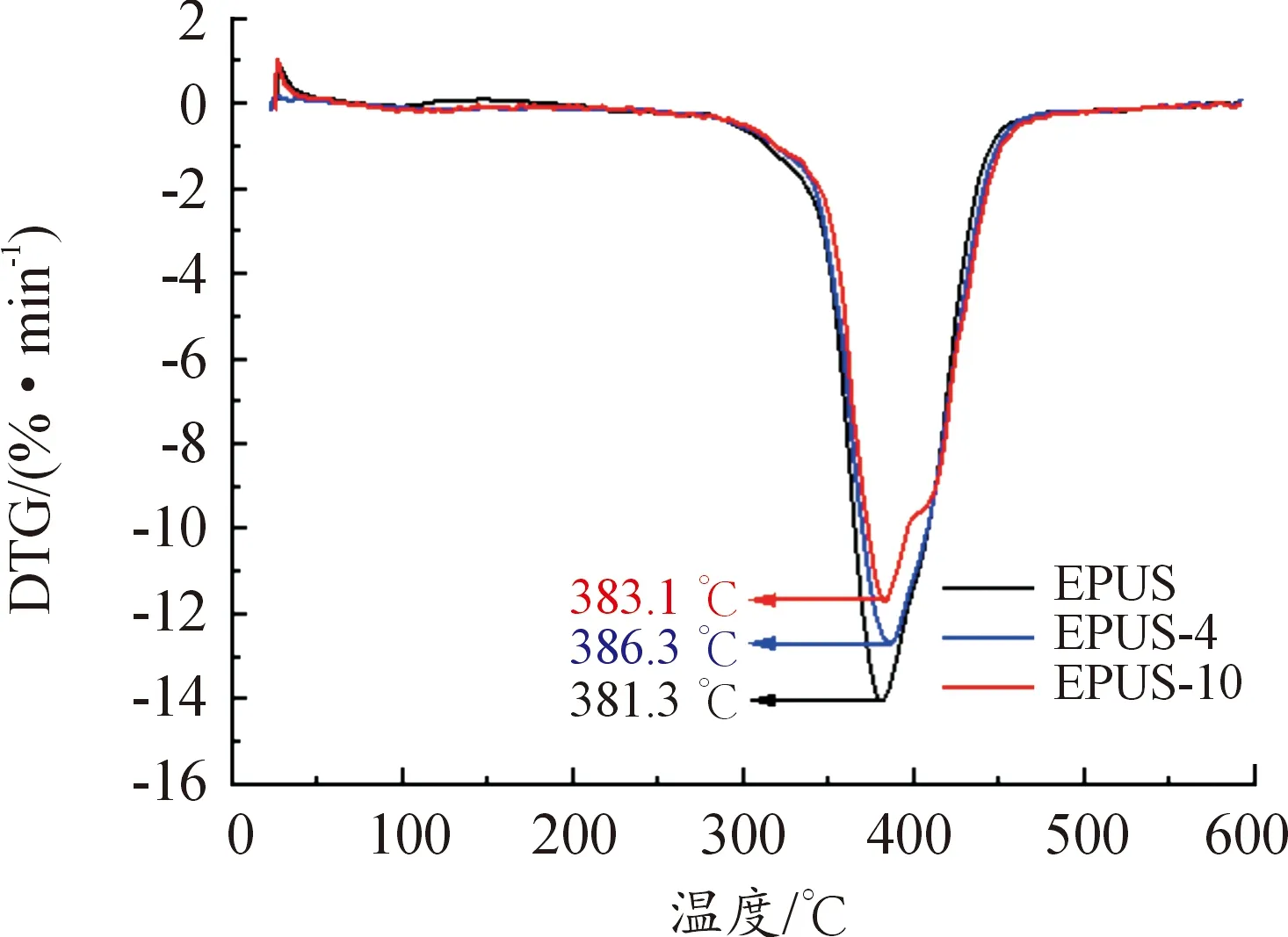

2.5 热稳定性分析

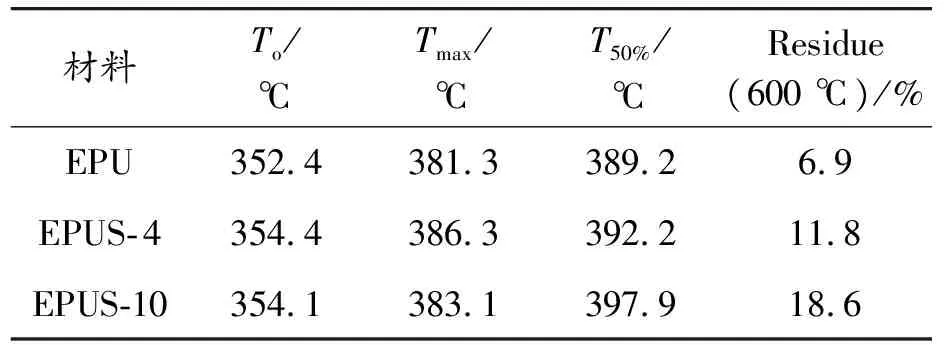

图7、图8和表2分别是EPU、EPUS- 4及EPUS-10的TG、DTG曲线和相关数据。由图7可知,加入硅微粉后,EPUS在300~500 ℃范围内仅存在1个质量损失台阶,与EPU的TG曲线变化趋势基本一致,这个阶段主要是聚氨酯和环氧主链的分解。图8为胶膜的DTG曲线,当掺入4% 和10%的硅微粉后,最大热失重损失速率随着硅微粉掺量的增加而降低。由表2可知,复合胶膜降解50%质量所需要的分解温度随硅微粉量增加而上升,并且600 ℃下残留量也随硅微粉量增加而增加。此结果说明硅微粉提高了复合胶膜的热稳定性。

图7 EPU、EPUS的TG曲线

图8 DTG曲线

材料To/℃Tmax/℃T50%/℃Residue(600 ℃)/%EPU352.4381.3389.26.9EPUS-4354.4386.3392.211.8EPUS-10354.1383.1397.918.6

3 结论

1) 硅微粉的加入对EPU具有一定的增强和增韧效果。当硅微粉加量为EPU基体质量的4%时,材料的拉伸强度为15 MPa,断裂伸长率为65.6%,低温柔韧性佳。

2) 硅微粉的加入降低了复合胶膜的热降解速率,增大了复合胶膜的储能模量值,使复合胶膜的热稳定性和耐热性提高。

3) EPUS在载荷作用下主要通过产生微空洞、裂纹铆钉阻止裂纹扩展,实现增韧EPU的效果。