强噪声下碳纤维复合材料疲劳损伤概率成像方法研究

2022-10-10孔琼英邓为权

孔琼英,邓为权 ,

(1. 昆明理工大学 信息工程与自动化学院,昆明 650500;2. 昆明理工大学 机电工程学院,昆明 650500)

碳纤维复合材料(Carbon fiber reinforced polymer,CFRP)因其高比模量、高比强度、耐腐蚀、可设计性强、抗疲劳、质量轻、易大面积成型等优良性能被广泛应用于航空航天、能源建筑、国防军工等领域[1-2]。然而,CFRP在材料加工、部件制造以及服役过程中会不断的产生各类缺陷和损伤[3],疲劳损伤就是其中之一。疲劳损伤是载荷循环作用导致材料内部在初始阶段形成微小损伤,随着载荷的持续作用,内部损伤逐渐扩大,直至断裂。疲劳损伤的形成过程复杂,难以察觉,一旦扩展到一定损伤程度,严重时将会造成巨大的经济损失和人身安全[4-5]。因此,对CFRP疲劳损伤进行结构健康监测(Structure health monitoring, SHM)具有十分重要的意义。

Lamb波因其在结构中传播距离长,衰减小、成本低、对各类损伤敏感等特点而被广泛应用于复合材料结构健康监测中[6]。为实现CFRP损伤位置的判定,国内外学者研究了各类损伤识别的方法,其中,由于损伤成像可以直观、清晰的反应出结构中损伤的位置、大小等信息,成为学者们关注的焦点。主要的损伤成像方法有:延时叠加成像方法[7]、时间反转聚焦成像方法[8]、超声相控阵成像方法[9-10]等;此外,还有无基准方法、环境参数补偿等方法与各类成像方法的结合[11]。这些方法需要精确的传播速度才能实现准确的损伤定位成像,但在实际应用中CFRP结构复杂,材料各向异性,且Lamb波的频散特性和多模态特性等导致获得精确的波速十分困难。另外,由于环境噪声的干扰传感器采集到的信号不可避免的会受一定程度噪声的影响,导致采集到的信号中含有噪声。陆希等采用HT和以高斯小波为母函数的连续小波变换对Lamb波信号进行去噪和特征提取[12];李静与陈晓提出了基于自适应阈值正交小波变换Lamb波去噪方法[13];Lu等利用小波变换对CFRP冲击定位实验的信号进行去噪[14]。虽然上述去噪方法能够有效的剔除噪声,但是大多数研究是在实验室中开展的,没有考虑实际工程应用中如飞机飞行过程中结构振动、冲击事件(雨水、冰雹等)、数据采集系统内部噪声、环境等外界因素形成的强噪声干扰问题[15]。在上述强噪声环境下,Lamb波信号极易受到干扰,导致有效信号特征提取困难,且有无损伤信号间的微弱差异容易淹没在强噪声中,从而无法实现准确的损伤定位,甚至损伤定位错误。

针对上述问题本文提出了一种基于改进损伤因子的强噪声下碳纤维复合材料疲劳损伤概率成像方法。实验分别向Lamb波响应信号中加入信噪比为3 dB、0.1 dB、-3 dB的高斯白噪声模拟实际工程应用中的强噪声[15-16]。利用改进损伤因子结合损伤概率成像方法实现强噪声情况下的损伤定位成像。

1 损伤概率成像方法

1.1 损伤概率成像方法原理

损伤概率成像方法的原理是首先将被监测区域划分为大小均匀的N个小网格,并把每个小网格看作一个像素点;其次利用椭圆轨迹法确定每条激励-传感通道损伤因子的有效影响区域,并将所有椭圆影响区域进行叠加获得每个像素点的损伤存在概率;最后将各像素点的损伤存在概率映射为像素值并成像,成像结果中损伤概率较大的位置即为损伤可能存在的位置。

假设传感网络中共有M条激励-传感通道,则任一像素点(x,y)的损伤存在概率为

式中:Wi[Ri(x,y)]为 第i条激励-传感通道的权重分布函数,与像素点(x,y) 到 第i条激励-传感通道的直达路径的相对距离Ri(x,y)有 关;DIi为 第i条激励-传感通道的损伤因子,表征当前监测信号与健康基准信号之间的差异程度。目前,常见的损伤因子有互相关损伤因子和能量损伤因子。互相关损伤因子的表达式为

式中: ρbici为 第i条激励-传感通道的当前在线监测信号ci(t)与 健康基准信号bi(t)的 互相关系数;Cbici是当前在线监测信号ci(t) 与 健康基准信号bi(t)的协方差;σbi和σci分 别为对应信号的标准偏差;t1为直达波的开始时刻;t2为直达波的截止时刻。能量损伤因子的表达式为

式中:bi(t)、ci(t)、di(t)分 别为第i条激励-传感通道的健康基准信号、当前监测信号、损伤散射信号;和分 别为bi(t)和di(t)的希尔伯特变换。

1.2 局部加权散点平滑法

局部加权散点平滑法(Locally weighted scatterplot smoothing,LOWESS)是1979年,由Cleveland提出的,可用于预测和平滑处理(优化处理)[17]。当系数估计存在异常值时,不仅要求保留有效估计值,而且要合理的消除异常值,否则处理后的结果会存在偏差较大的问题。LOWESS通过线性的方法拟合出符合整体数据趋势的曲线对系数估计进行优化。

LOWESS方法是以某一点x作为中心,分别向前后取相同长度K的数据,利用权值函数V(x)对所取数据段进行加权线性回归或加权多项式回归,记(x,) 为 回归线的中心值,为拟合后曲线的对应值。对于N个数据点可做出N条加权回归线,连接所有加权回归线的中心值即为数据的LOWESS曲线,从而降低异常值对模型的影响。

权值函数V(x)的 选取应当满足以下条件:1)V(x)>0;2)V(x)的 作用域为[-1,1];3)V(x)为对称函数,且该函数的中间值较大,两边值较小。常见的权值函数有B函数和W函数,表达式为

1.3 改进的损伤概率成像方法

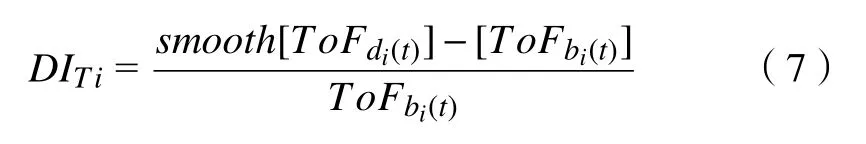

现有损伤概率成像方法对信号质量要求高,损伤成像清晰度不高,损伤定位准确性较差,在强噪声环境下成像效果不理想,无法准确的定位损伤,甚至存在损伤定位错误的情况。由式(1)可知,损伤因子是损伤概率成像算法的重要部分,直接影响成像结果。针对上述的问题,提出了一种基于改进飞行时间(Time of flight,ToF)损伤因子的碳纤维复合材料疲劳损伤概率成像方法,提取信号ToF特征,构造一种新的损伤因子。但受强噪声环境的影响,信号ToF特征的提取易受强噪声异常值影响产生超前或滞后现象。LOWESS方法可以对n个数据点做出n条加权回归线,再连接每条回归线的中心值即得n个数据的LOWESS曲线,故LOWESS方法能够有效降低异常值的影响,并保留有效估计值。本文利用LOWESS方法对信号包络进行平滑处理,提取强噪声下准确的ToF特征。所提出的改进损伤因子的表达式为

式中:ToFbi(t)、smooth[ToFdi(t)]分 别为第i条激励-传感通道的健康基准信号ToF、损伤散射信号的希尔伯特变换(Hilbert transform,HT)包络经LOWESS平滑处理后的ToF。

基于改进损伤因子的损伤概率成像方法的具体实施步骤如下:

步骤1 对无损伤情况下各激励-传感通道信号进行HT变换,取HT变换包络模值中峰值对应的时间为基准信号的飞行时间ToFbi(t);

步骤2 对有损伤情况下各激励-传感通道信号加入不同等级的强噪声,获得当前监测信号;

步骤3 当前监测信号与健康基准信号作差获得损伤散射信号,对损伤散射信号进行HT变换,并对HT变换包络进行LOWESS平滑处理,再取模值中峰值对应的时间作为损伤散射信号的飞行时间smooth[ToFdi(t)];

步骤4 将步骤1和步骤3中基准信号ToF和损伤散射信号ToF代入式(7)求出每条激励-传感通道的改进损伤因子;

步骤5 根据步骤4的改进损伤因子进行损伤概率成像获取损伤位置信息。

2 实验方案设计

2.1 局部加权散点平滑法

本文研究使用的数据来源于美国斯坦福大学结构与复合材料实验室(Structures and composites laboratory,SACL)和美国航空航天局艾姆斯研究中心(NASA ames research center)合作进行的碳纤维复合材料疲劳老化试验数据集[18]。实验所用碳纤维复合材料是型号为Torayca T700G单向碳预浸料材料,示意图和实物图如图1所示。

图1 试件示意图和实物图

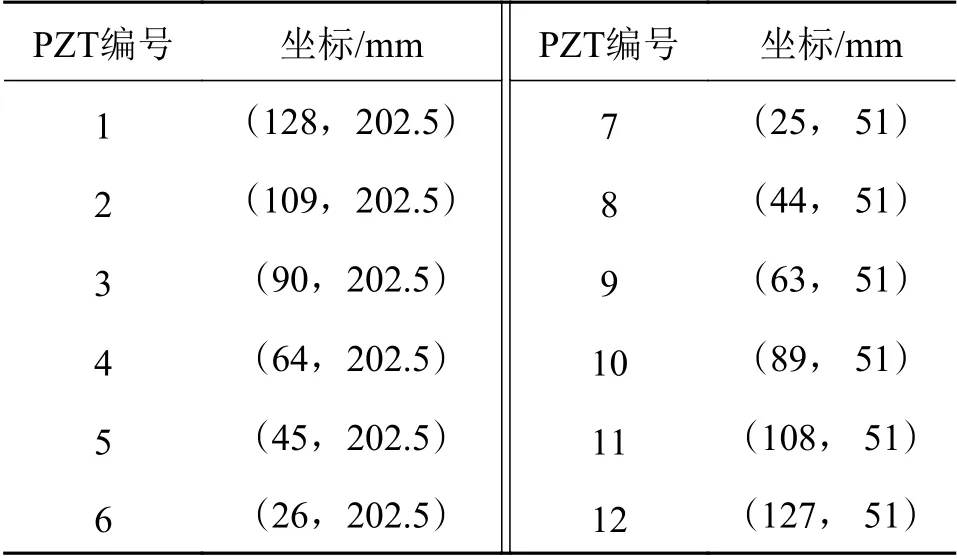

实验试件整体大小为15.24 cm×25.4 cm,试件左侧中间部分设计了诱导应力集中的大小为5.08 mm×19.3 mm的小缺口。1~6号传感器作为激励传感器,7~12号传感器作为接收传感器。共形成36条激励—传感通道。激励信号的平均输入电压为50 V,增益为20 dB,采样点数为2000。先采集结构健康状态下的数据,再进行疲劳测试实验,采集完所有传感通道的数据后,将被测试件用染料渗透剂处理以增强X射线的吸收,对其进行X射线照相。

2.2 实验方案

基于碳纤维复合材料疲劳老化试验数据集,以图1中试件的左下角为坐标原点,底边为x轴,左侧边为y轴建立直角坐标系,各传感器的位置坐标如表1所示。选取激励信号的中心频率为300 kHz,试件铺层为[02/904]s,采样频率为1.2 MHz,疲劳循环次数为90000次且试件是在绝对0载荷的情况下测量得到的数据进行实验研究,激励信号的时频域波形图如图2所示。

表1 图1中各压电传感器的位置坐标

图2 激励信号的时域、频域图

路径1~8的损伤散射信号及其HT变换模值图如图3所示,模值图中峰值对应的时间点为995,时间为0.829×10-3s。由图3可以看出现有数据受噪声干扰极小,可以近似看作没有受噪声干扰。为模拟强噪声环境的干扰,分别向各激励-传感通道信号中加入信噪比为3 dB,0.1 dB,-3 dB的高斯白噪声作为不同等级的强噪声。图4a)、图5a)、图6a)分别是对路径1~8的损伤散射信号加入信噪比为3 dB,0.1 dB,-3 dB的高斯白噪声后的波形图;图4b)、图5b)、图6b)分别是对加入强噪声后信号取HT变换的包络图;图4c)、图5c)、图6c)分别是利用LOWESS方法对加入强噪声的HT包络信号进行平滑处理后的波形图。表2为加入不同等级强噪声后不同方法峰值对应的采样点。

表2 不同方法峰值对应采样点

图3 路径1~8的损伤散射信号及其HT变换包络

图4 加入SNR=3 dB的高斯白噪声的信号图

图5 加入SNR=0.1 dB的高斯白噪声的信号图

图6 加入信噪比SNR为-3 dB的高斯白噪声的信号图

从图4c)、图5c)、图6c)可看出加入强噪声后信号的HT变换包络峰值时间点和经过LOWESS平滑处理后波形的峰值时间点差别较大。为了定量化评估两种方法的效果,本文使用峰值点对应的采样点进行描述,各采样点除以相同的采样率(1.2 MHz)即为对应的时间点。从表2中可以看出,未加入强噪声时波形峰值采样点为995;不同等级强噪声环境下含噪信号HT变换包络的峰值采样点分别为1033、1050、940,对应的误差点数分别为38、55、55,远大于LOWESS平滑处理后的误差点数3、0、3。故经LOWESS方法平滑处理能够获得强噪声环境下误差更小的飞行时间,得到准确率更高的改进损伤因子,进而对损伤概率成像方法进行改进。

3 实验结果与分析

分别利用现有损伤概率成像方法和改进的损伤概率成像方法对疲劳循环次数为90000次的数据集进行验证。图7为疲劳循环次数为90000次时对应的碳纤维复合材料板疲劳损伤X射线图。

图7 X射线图

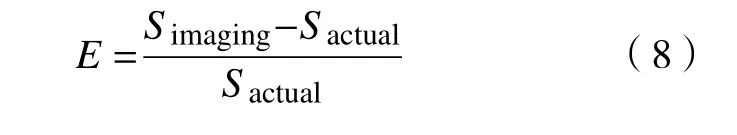

向各激励-传感通道中分别加入信噪比为3 dB,0.1 dB,-3 dB的高斯白噪声以模拟实际的强噪声环境,图8a)~图8c)分别为加入信噪比3 dB,0.1 dB,-3 dB的高斯白噪声的现有损伤概率成像结果图;图9a)~图9c)分别为加入信噪比3 dB,0.1 dB,-3 dB高斯白噪声的改进损伤概率成像结果图。对比图8和图9可以明显看出改进的损伤概率成像方法成像效果更好,损伤概率较高的区域与实际损伤区域大致吻合;但现有损伤概率成像方法成像效果较差,且随着强噪声程度增大,损伤成像效果越来越差,损伤区域占据面积增大。图8图9为了更直观的对比成像效果,取成像图中黄色边缘(损伤概率为0.75)部分对成像结果进行阈值化处理,保留损伤概率大于0.75的部分,小于0.75的将其置为0,并计算对应的损伤面积。阈值化处理后的现有损伤概率成像结果和改进的损伤概率成像结果如图10与图11所示。图中黑色轮廓为实际损伤的位置及形状。由图10和图11可以看出改进的损伤概率成像方法能够有效定位损伤。表3为两种方法在不同噪声情况下的成像结果,误差E的计算表达式为

表3 损伤概率成像结果

图8 加入信噪比SNR为3 dB、0.1 dB、-3 dB的强噪声后现有损伤概率成像结果

图9 加入信噪比SNR为3 dB、0.1 dB、-3 dB的强噪声后改进损伤概率成像结果

图10 加入信噪比SNR为3 dB、0.1 dB、-3 dB的强噪声且阈值为0.75的现有损伤概率成像结果

图11 加入信噪比SNR为3 dB、0.1 dB、-3 dB的强噪声且阈值为0.75的改进损伤概率成像结果

式中:Simaging表 示成像损伤面积;Sactual表 示实际损伤面积;误差E越小损伤成像结果越接近实际损伤,反之,损伤成像结果和实际损伤偏差越大。

由表3可得,实际损伤面积为18.63 cm2,随着加入噪声的增强,现有损伤概率成像方法的误差越来越大。加入SNR为 3 dB,0.1 dB,-3 dB的现有损伤概率成像方法的成像面积分别为65.65 cm2,70.95 cm2,73.32 cm2,改进损伤概率成像方法的成像面积分别为34.3 cm2, 37.59 cm2, 36.12 cm2,改进损伤概率成像方法的误差较现有损伤概率成像方法的误差至少降低了63.7%。故改进的损伤概率成像方法能够在强噪声环境下有效的定位识别损伤。

4 结论

针对强噪声环境下有无损伤信号间的差异极易被淹没,损伤定位不准确的问题,本文对损伤因子进行改进,提出了一种改进的损伤概率成像方法,实现了强噪声环境下碳纤维复合材料板疲劳损伤定位成像。在不同等级的强噪声下对碳纤维复合材料板内部疲劳损伤进行成像定位研究,利用LOWESS方法对加入强噪声信号的希尔伯特包络进行平滑处理获得每条激励-传感通道的飞行时间,再代入所提出的改进损伤因子中,结合损伤概率成像方法对疲劳损伤进行成像定位。实验结果表明,与现有方法相比,本文方法损伤定位更准确,成像清晰度更好,且本文方法的损伤成像定位误差比现有损伤概率成像方法的误差至少降低了63.7%。该方法为实际工程应用中强噪声环境下碳纤维复合材料的内部损伤定位识别提供了新的研究思路。