WLTC工况下的能量流分解及仿真优化

2022-10-02姜宏霞

姜宏霞,林 欢,何 润

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

随着政府管理方式不断变革、汽车市场和技术的快速发展以及跨产业融合态势日益深化,汽车节能与环保工作面临新的形势和挑战,是汽车行业可持续发展的必由之路。同时,国家法规对汽车的节能与环保要求越来越严格,企业面临的双积分压力也越来越大,综合油耗申报从欧盟提出的新欧洲驾驶循环周期(New European Driving Cycle, NEDC)切换到全球轻型汽车统一测试循环(World Light-car Testing Cycle, WLTC)后,行业预估WLTC平均油耗较NEDC增加7%~15%,至2025年目标值放宽系数为1时,企业传统车负积分会进一步加剧,且传统车油耗下降缓慢导致油耗负积分呈现不断增长的态势。与此同时,“3060碳目标”即2030年实现全国碳达峰,2060年实现碳中和的推出,加剧汽车行业的压力。

油耗作为使用阶段碳排放考核的重要因子,在此背景下,传统车降油耗迫在眉睫,基于能量流的传统车能耗分析手段也显得非常重要。

能量流分析是识别燃料中热能能量传递路径,确定技术或策略对发动机、变速器、冷却系统等各子系统运行过程影响的有效工具。此前,使用能量流方法对内燃机效率提升改进有明显的效果,对氢燃料涡轮增压发动机中不同参数对能量分布的影响进行分析。结果表明,随着点火时间接近上止点(Top Dead Center, TDC),点火当量比的增加,冷却系统能量所占比例降低,而排气能量所占比例增加,很多学者仅停留在对于稳定工况下发动机本体的能量流分解及研究,对于瞬时工况的整车能量流研究甚少。

本文基于WLTC研究某机械式无级自动变速器(Continuously Variable Transmission, CVT)整车状态下的能量损失,建立Amesim能量流仿真模型,通过试验数据对模型进行校对,并根据能量流方法计算整车子系统的能耗分布,提出改进措施通过仿真手段预估节油率,从而达到整车降油耗目的,提出实车验证优化方向,为节能降耗提供可靠的理论支撑和分析验证工具。

1 能量流计算原理

整车驱动的总能量来源于液体燃料即燃油,燃油进入缸内后燃烧产生的能量,能耗分解共分为10级,能量平衡关系为

式中,为整车驱动的总能量;为未燃化学能;为排气焓增;为散热器换热能量;为暖通系统换热能量;为增压器系统换热能量;为泵气损失;为发动机摩擦及附件功耗;为半轴有效功;为传动效率损失;为余项损失。

燃油总能为

式中,˙为汽油燃油质量(可采用燃油流量计测试值或者碳平衡计算值);为汽油燃油的低热值,一般取44 MJ/kg。

未燃化学能为

式中,为过量空气系数;和分别为排气中未燃组分(碳氢THC、一氧化碳CO)质量及低热值。

排气焓增为

冷却系统传热为

泵气损失为

式中,为泵气损失压力;为发动机每缸的工作容积;为发动机转速;为发动机缸数;τ为冲程数。

发动机摩擦及附件功耗为

式中,为摩擦损失压力。

半轴有效功率为

式中,为半轴转速(通过车速计算得到);为半轴扭矩。

传动系统损失为

式中,为传动系统损失,为传动系统效率。

以上能耗均得出后,余项损失通过式(1)计算,主要包括机体储热、机舱内的对流换热、热辐射。

2 试验方法及能耗分解

2.1 试验工况

整车试验选用的道路循环工况为WLTC,工况时间为1 800 s,包含低速、中速、高速、超高速四个阶段。WLTC工况运行如图1所示。

2.2 传感器布置

为了分析评估整车能耗分布,在测试过程中全面监测整车运行状态,在气路、水路、油路等关键位置布置温度、压力、流量计等传感器,图2为水路传感器安装示意图。

2.3 能耗分解

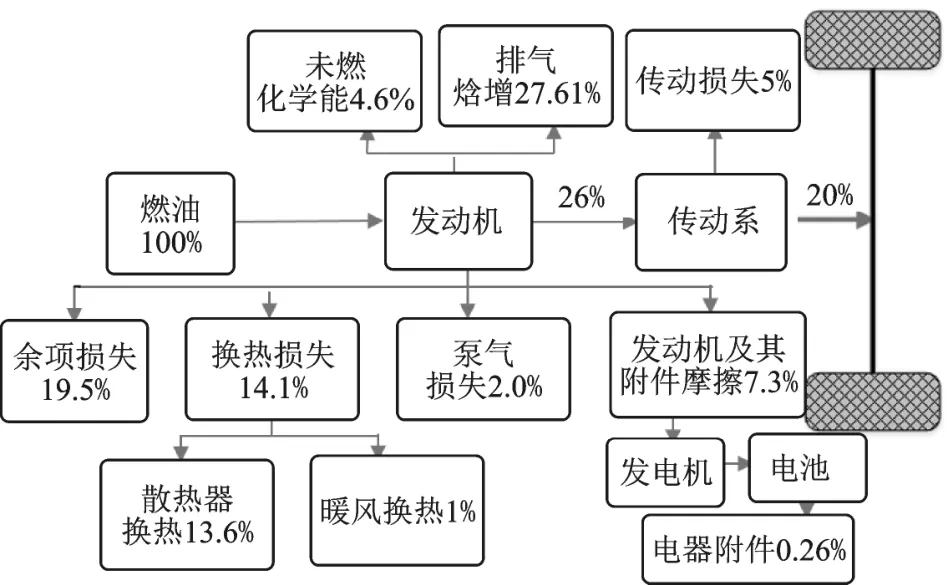

该整车能量流测试中将能量流分解为9项,其中的余项损失为非直接测量值,即燃油总能减去其他8项测试结果之和,主要包括发动机机舱内的表面对流、辐射换热以及循环过程中的系统储热(机体、冷却水、机油)。

将研究车型实测能量流测试数据代入上述能量流理论计算公式,即可得到瞬态能量分布,如图3所示。

结合WLTC循环实测半轴有效功率占比可知,该车型轮端有效功率占比为19.92%,其余的能量以不同形式的能量消耗,结合发动机的工作状态、热效率及发动机摩擦损失占比来看,发动机的热效率为25.90%,余项损失占比和排气损失(排气焓增+燃烧损失)分别为19.08%和31.21%。根据能耗分布情况,排气焓增(26.6%),余项损失(19.1%),换热损失(14.4%)占比较大,其主要影响的性能指标为发动机水温温升、变速器油温温升、起燃过程、怠速油耗、传热损失、未燃化学能、附件功耗优化方向。

3 整车系统仿真模型的建立及优化

3.1 整车系统参数输入

本次样车选用前置前驱自动变速器CVT车型,搭载增压发动机,配有传统的机械水泵、节温器、风扇等传统的冷却系统,试验样车的主要参数如表1所示。

3.2 整车系统模型建立

基于Amesim软件建立模型,该模型由整车模型、热管理系统、电器附件三部分组成,如图4所示。整车模型主要为整车纵向动力学模型,包括驾驶员模块、发动机及其控制模块、传动系统模块(包括液力变矩器、CVT、主减等)以及整车模块。热管理系统主要提供水、油管理,为发动机提供正常运行边界,包括缸体/缸盖换热模块、冷却系统(包括节温器、散热器、暖风、油冷器等)、空调系统(压缩机、冷凝器、蒸发器、膨胀阀、乘员舱等)。电器附件主要模拟整车用电负荷以及电池状态相关场景(主要包括发电机、电池、相关用电器负载以及控制等)。

3.3 整车系统模型仿真结果分析

主要从发动机转速、扭矩、出水温度、瞬时油耗进行对比,仿真与测试数据基本一致,如图5—图8所示。

3.4 仿真优化

根据能耗分解占比及可实施性,对发动机温升、怠速油耗两个方向进行详细分析,并提出中期改进优化方向。

3.4.1 优化发动机水温温升历程

通过加快发动机水温温升速率来提高发动机的热效率,无采暖需求时,切断暖风流量。优化前累计油耗约1 449 g,优化后累计油耗约1 434 g,油耗改善了15 g,改善率约1%,优化前后差异如图9—图11所示。

3.4.2 优化怠速油耗

通过增加怠速空挡,降低整车怠速油耗,仿真时,在变速器前增加离合器,怠速时脱开,切断发动机动力输出。优化前累计油耗约1449 g,优化后累计油耗约1 420 g,油耗改善29 g,改善率约2%,优化前后差异如图12所示,结果显示,在怠速位置瞬时油耗明显低于优化前。

3.4.3 其他优化方向

其他优化方向节油率如表2所示。

4 结论

基于能量流理论分析整车能耗分布,对整车能耗进行分解,并建立整车能量流模型,用于指导能耗优化。分别从整车行驶需求、工况历程、传热损失、未燃化学能以及发动机附件功耗几个方面对整车能耗提出了相关优化建议,并对各优化方案进行了优化仿真分析。

结合各单变量优化结果,进行组合优化方案仿真分析,最终可得到约10%的油耗改善率。

能量流理论及仿真分析方法,为后续的实车降油耗验证环节提供降油耗方向及明确的工程实施建议,并可以针对项目不同阶段提出不同的优化方向。