低压铸造水冷机壳机器人取件设计与编程

2022-09-28陈晓斌

杨 安,陈晓斌,韩 伟,刘 梁

(1.贵州蓝辉新材料有限公司,贵州遵义 563000;2.广州城市理工学院 机械工程学院,广东广州 510800)

0 引言

低压铸造是给密封的保温炉充以一定压力的压缩空气,保温炉内的液体金属在压力作用下通过升液管充填型腔,以形成铸件的一种方法。由于所用的压力较低,所以叫做低压铸造。为了防止砂芯在铸造过程中被损坏,保证电动机机壳内部螺旋水道的完整性,提高冷却效果,目前新能源汽车的电动机机壳主要采用低压铸造成型。目前国内企业低压铸造生产水平参差不齐,国内最先进的已经接近或者达到国际先进水平,然而,大部分中小企业的自动化程度还很低,特别是在铸件的取出、搬运环节,仍采用工人使用大铁钳对铸件进行装卸和搬运的方式,不仅劳动强度大而且还具有高温作业危险,严重制约了企业的生产效率[1]。

1 取件机器人技术方案和工作流程

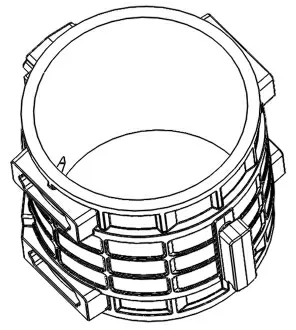

如图1 所示为某款新能源汽车电动机机壳,直径450mm,高400mm,材料是以A356.2 为主的铝合金,其质量达到43kg,属于大型复杂零件。本文通过研究分析新能源汽车电动机壳的形状特征,设计专用的夹持器,保证夹具的可靠性;设计机器人取件系统,避免人工作业产生的危险,提高电机机壳低压铸造自动化水平[2]。

图1 低压铸造的电动机机壳

1.1 取件机器人系统技术方案设计

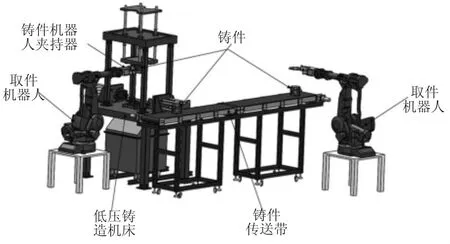

为了解决电机机壳取件效率低并存在高温作业危险的问题,本文设计了专门的水冷机壳机器人取件系统,如图2 所示;该系统主要包括:低压铸造机床、2 个取件机器人、铸件传送带、铸件机器人夹持器和水冷机壳铸件5 个部分。其工作原理为:当低压铸造机床完成水冷机壳低压铸造以后,低压铸造模具打开,模具上模板将铸件提起,取件机器人使用专门的机器人夹持器夹住水冷机壳铸件(此时铸件温度在200~300℃之间)并取出,通过事先编辑好的轨迹动作程序(通过示教-再现的方式获得)将铸件搬运到传送带上进行传送,进一步传送到下一工位(机加工区域)后,再由取件机器人取下[3]。

图2 水冷机壳机器人取件系统

1.2 取件机器人系统工作流程设计

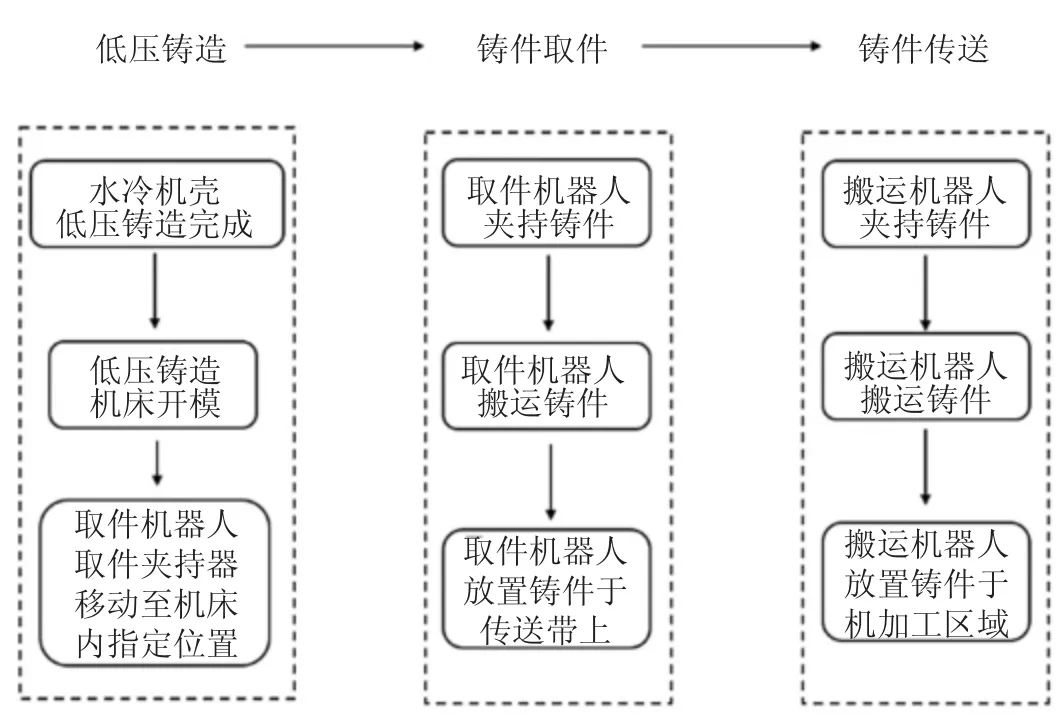

整个铸件取件系统工作流程如图3 所示,共分为低压铸造部分、铸件取件部分和铸件传送部分。首先,取件机器人安装在低压铸造机床正前方,处于待机状态;系统工作时,电动机机壳先在低压铸造机床中进行铸造成型,成型后机床开模,由模具拉杆带动电动机机壳铸件上升离开模具[4];取件机器人此时开始工作,安装于机器人手端的夹持器伸入上升的铸件下方,对准铸件后缓缓上升,到达夹紧位置后,夹持器夹紧铸件,接着模具拉杆松开铸件,机器人便可通过特定的搬运程序将铸件搬运到旁边的传送带上并松开铸件,再由输送带对铸件进行传送,到达下一工位(机加工区域)后,停止传送,再由取件机器人夹持、搬运、放置于机加工区域,完成整个取件过程[5,6]。

整个铸件取件系统工作流程如图3 所示。取件机器人安装在低压铸造机床正前方,处于待机状态;当铸造完成后,铸件随上模移动离开模腔后,机器人手端的夹持器伸入上升的铸件下方,对准铸件后缓缓上升,到达夹紧位置后,夹持器夹紧铸件,接着模具拉杆松开铸件,机器人便可通过特定的搬运程序将铸件搬运到旁边的传送带上并松开铸件;输送带对铸件进行传送,到达下一工位(机加工区域)后,再由取件机器人夹持、搬运、放置于机加工区域,完成整个取件过程[5,6]。

图3 机器人取件动作流程图

2 取件机器人系统主要组成

2.1 低压铸造机和机器人

低压铸造机使用浙江万丰公司的WFXJ4510低压铸造机,该机为用低压铸造的方法来生产铝合金铸件的通用铸造设备。该系统中,机器人和搬运机器人夹取的对象一致,都是完成持、搬运、放置三个动作,因此选用同类机器人即可。由于工件的质量约为43kg(较重),这里选用了ABB-IRB-4400 的六轴机器人,其有效负载为60kg>43kg,可以较好的完成本套系统的取件要求。

2.2 机器人夹持器结构设计

如上所述,本系统需要取件机器人和搬运机器人各一个,主要为低压铸造机铸造电动机机壳提供夹持、搬运和放置功能。由于夹持的是同一件机壳,所以只需采用同样的夹持器即可。该电动机机壳由铝合金低压铸造而成,表面硬度较低,夹持时如果受到大摩檫力容易发生磨损,破坏机壳表面。

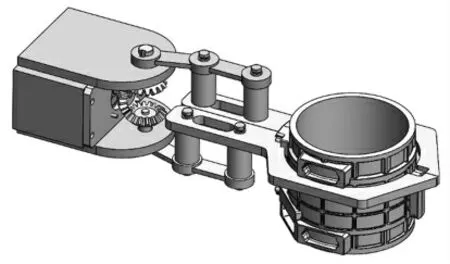

针对电机机壳的形状特征,设计专门的夹持器,如图4 所示。该夹持器的钳型手爪能够很好的抓牢电机机壳,其结构主要由夹持器底座、锥齿轮、驱动连杆和夹持手爪4 个部分组成。其夹持原理是:电机安装在底座上,与锥齿轮连接,电机旋转带动锥齿轮运动。锥齿轮与驱动连杆连接,驱动连杆带动夹持手爪进行夹紧松开的动作[7]。该电动机机壳外表面周围有凸起处,在进行夹持时手爪能贴合卡紧凸起处,利用凸起处提供支撑力托住机壳,对机壳进行固定,能够避免破坏机壳表面。

图4 夹持器整体装配图

2.3 输送带平台的设计

如图2 所示,整条传送带由一个电机、一个辊筒、一个托辊和一条输送带以及配件组成。托辊通过标准件的选型设计,其直径为72mm。电机通过联轴器与辊筒进行连接,辊筒通过与输送带的面摩擦传递扭矩,最终完成工件的输送。

需要强调的是水冷机壳取出后温度介于200~300℃之间,故传送带的材料需选用钢带;为了使得传送带的整体高度可以得到一定值的调节,提高输送带的可调性以及移动性,传送带选用了地脚螺母和万向轮双重固定移动模式。

传送带首末两端安装光电传感器用于检测机壳铸件,当机器人从铸造机中取出机壳,放置在传送带首端时,传感器检测到机壳铸件,发出信号延时启动电机,传送带运转,把机壳运输到传送带末端,末端传感器检测到机壳铸件到位,发出信号停止电机,等待第二工位机器人进行取件,把机壳搬离传送带。

3 程序设计(取件机器人程序设计)

3.1 取件机器人运动规划

机器人取件应采用科学合理的运动方式,进行运动规划,改善运动作业,避免工件在搬运过程中,因搬运手段不当,造成磕、碰、伤等问题,从而影响工件质量。

机器人取件的动作,可分解成为“抓取工件”、“移动工件”、“放下工件”等一系列子任务。可以进一步分解为“把机械手移到工件前方”、“移动机械手贴近工件”、“打开夹持器抓取工件”、“移动机械手运输工件”等一系列动作。

3.2 程序编制

常见的程序编制方法有两种:示教编程方法和离线编程方法。

离线编程需要创建一个完整的仿真环境,要对整个工作系统的所有设备进行三维建模并且按照实际的车间现场进行空间布局,过程复杂、工作量大。因此本次编程采用示教编程方法,由操作人员直接引导机器人运动,对机器人进行示教。程序分两部分编制:(1)机器人从铸造机中取出工件(如表1 所示);(2)机器人将工件放置传送带上(如表2 所示)。

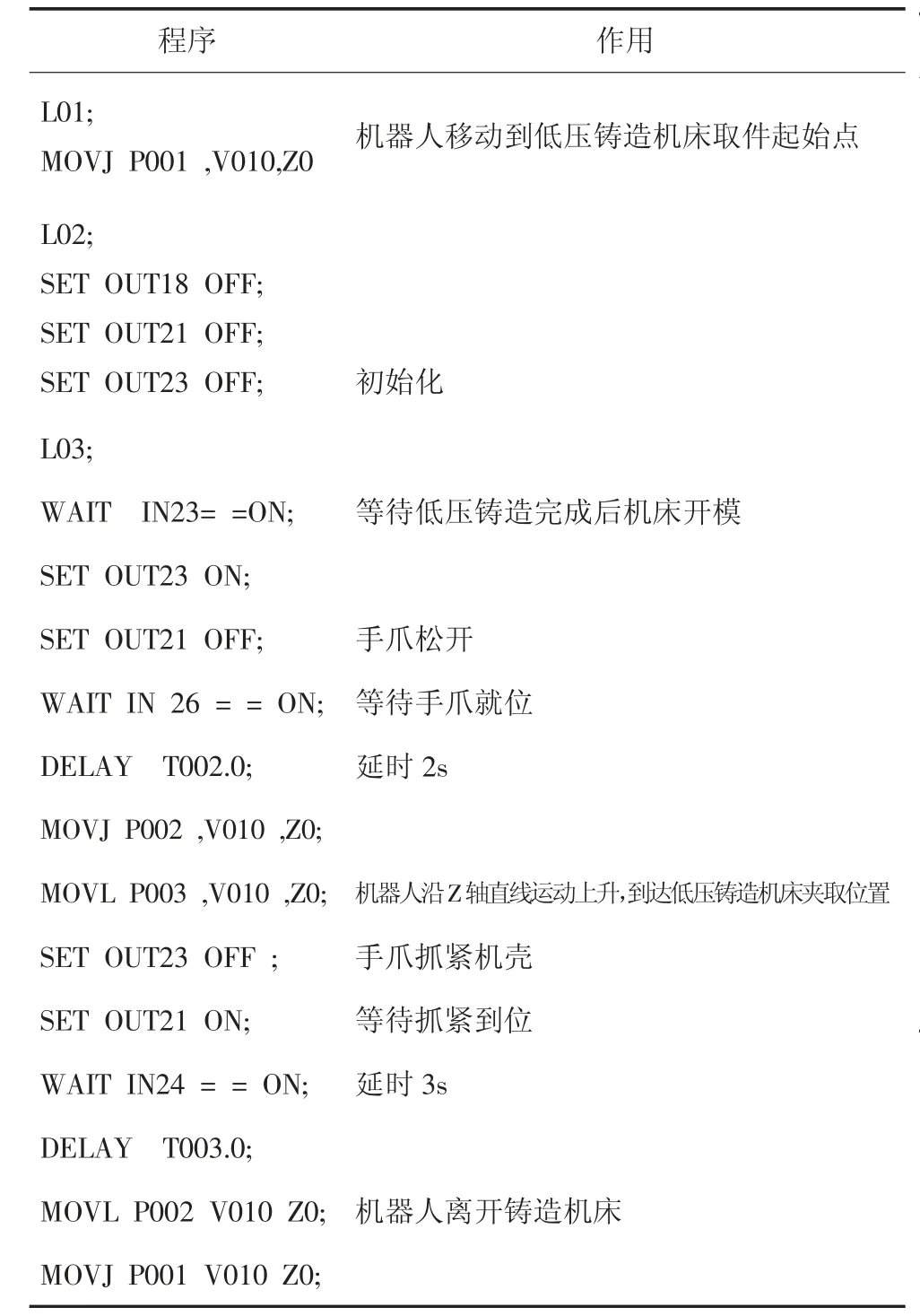

表1 取件程序

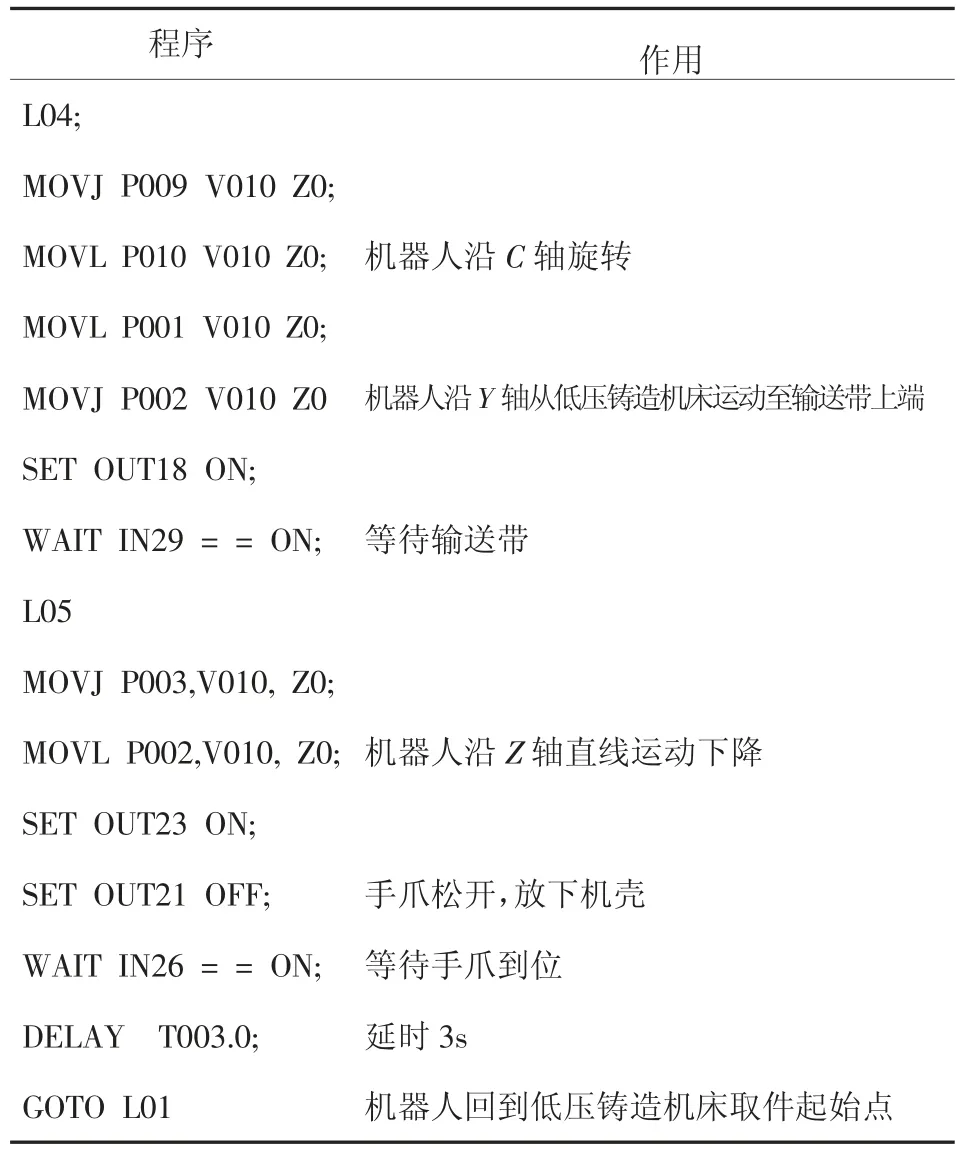

表2 送件程序

4 结语

为了解决新能源汽车电动机壳大且重,人工取件搬运效率低且危险的问题,本文设计了专门的铸件自动取件系统,安装了铸件传输平台,选用了合适的取件、搬运机器人,为电机机壳量身设计了专门的钳夹式夹持器,保证了机器人手爪能有效的承受铸件,保障了水冷机壳铸件从低压铸造成型传送到机加工区域过程的铸件自动化取件和搬运任务;降低了企业的人工成本,解决了企业人工搬运铸件时的安全隐患,提高了企业的生产效率。