排岩机排料臂输送机驱动电机的设计计算

2022-09-24史智杰

史智杰

(1.太原重型机械集团有限公司,山西 太原 030024;2.矿山采掘装备及智能制造国家重点实验室,山西 太原 030024)

引言

排岩机是露天矿开采工艺中的重要设备(见图1),随着国内工业自动化及露天开采技术的发展,排岩机在国内得到广泛应用。排料臂输送系统关乎排岩机的生产能力,排料臂输送机驱动电机的选择十分重要,选择合适的驱动电机既可以有效地使排岩机工作,又可以节约能源,避免浪费。本文根据排岩机的工作环境和状况,计算输送机输送物料时受到的各种阻力,初步确定了排料臂输送机驱动电机的功率,为4 500 t/h型排岩机排料臂输送系统驱动电机的选型提供理论依据。

1 排料臂输送机运行阻力计算

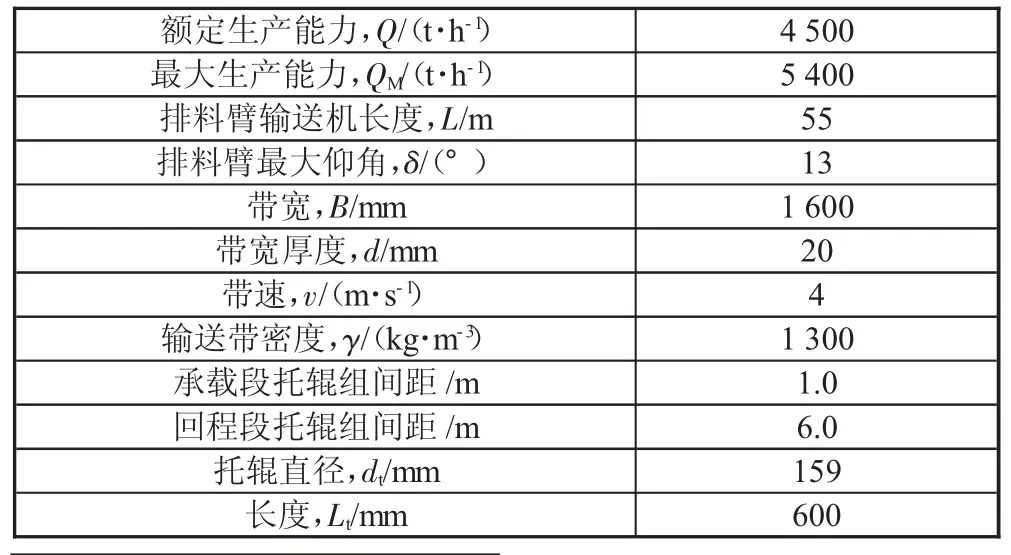

4 500 t/h 型排岩机排料臂输送系统的主要工作参数,见表1。

表1 排料臂输送机主要参数

根据国家标准GB 50431—2008,若带式输送机正功率工作,计算输送机驱动电机所需要的功率,应按下式计算[1]:

式中:PM为驱动电机所需运行功率,kW;PA为传动滚筒所需运行功率,kW;FU为传动滚筒所需圆周力,N;v为输送带带速,m/s;η1为系统综合传动效率,一般取0.85~0.95。

以排料臂上排时仰角达到最大的工况确定输送机驱动电机的功率,需先确定输送机在运行过程中各种作用力,不考虑特种阻力,则传动滚筒所需圆周力主要由以下几部分组成:

式中:FH为主要阻力,N;FN为附加阻力,N;FSt为倾斜阻力,N。

1.1 主要阻力FH

式中:qRO为承载分支每米托辊旋转部分质量,取280.6 kg;qRU为回程分支每米托辊旋转部分质量,取46.7 kg;qB为每米输送带质量,取468 kg;qG为每米岩土物料质量,取312.5 kg;g 为重力加速度,m/s2;δ 为排料臂仰角,°;f 为模拟摩擦系数,取0.02;L 为输送长度,m。将数值代入公式计算得FH=7 954 N。

1.2 附加阻力

如下页公式(5)所示,附加阻力FN主要由物料加速时的惯性力和摩擦力FbA、加速段物料与导料槽间的摩擦阻力Ff、输送带缠绕阻力F1、轴承阻力Ft组成。其中输送带缠绕阻力F1可按1 500 N 估算、轴承阻力Ft可按450 N 估算。

式中:FN为附加阻力,N;FbA为物料加速时的惯性力和摩擦力,N;Ff为物料与导料槽间的摩擦阻力,N;F1为输送带缠绕阻力,N;Ft为轴承阻力,N。

式中:FbA为物料加速时的惯性力和摩擦力,N;Q 为排岩机每小时输送能力,t/m3;v 为输送机带速,m/s;v0为落料点物料在输送带运行方向上的分速度,m/s;Iv为输送机输送量,m3/s。

拟运送的的物料为松散均质干砂土,岩土密度ρ=1 470 kg/m3,输送带最大仰角δ′为13°,岩土物料经过转载点落到排料臂输送机上,物料与输送机头罩碰撞后改变运行轨迹,转载溜槽为竖直型,若忽略岩土颗粒之间的碰撞,岩土物料在此过程中的运动可以简化为自由落体运动,此过程中物料水平方向上几乎没有分速度。根据公式(6)、公式(7)可求物料加速时的惯性力和摩擦力得FbA=4 998 N。

式中:Ff为加速段岩土物料与导料槽间的摩擦阻力,N;μ2为物料与导料槽之间的摩擦系数,一般取0.5~0.7;lb为加速段导料槽长度,m;b1为导料槽宽度,m。

已知排料臂输送机托辊组为三托辊式,带宽B=1.6 m,托辊组侧托辊轴线与水平线的夹角λ=35°,查表可知导料槽的宽度b1=1.2 m,摩擦系数μ2初选0.5,则岩土物料在输送带的静摩擦力作用下匀加速至4 m/s,计算得加速段导料槽长度lb=1.6 m,将数据带入公式(8)可求得加速段岩土物料与导料槽间的摩擦阻力Ff=1 477 N。将上述数据代入公式(5),可得附加阻力FN=4 998+1 477+1 500+4 50=8 425N。

1.3 倾斜阻力FSt

式中:H 为最大上排高度,m;L 为排料臂输送机长度,取55 m;δ′为输送带最大仰角,取13°。

倾斜阻力是带式输送机向上运输时为了克服重力将物料输送到高处时受到的阻力。倾斜阻力要按照排料臂仰角最大的工况下进行计算,此时上排高度最大,最大上排高度为12.4 m,根据公式(9)可计算出倾斜阻力FSt=38 750 N。

1.4 运行阻力

考虑特种阻力,取放大系数1.2,则可得到运行阻力FU=1.2(FH+FN+FSt)=1.1×(7 954+8 425+38 750)=66 154 N。

2 电机功率计算及布置选型

取综合传动效率η1=0.9,将运行阻力FU、带速v带入上页公式(2)并联立公式(1),可得求得额定工作能力下驱动电机功率PM=294 kW。

2.1 电机选型

如图2 所示,考虑到输送机工作长度较短且要安装在臂架上,为减轻重量及不必要的结构,排岩机排料臂臂架设计较为紧凑,除中间安放输送机外,两侧只留出不足半米的人员通道及栏杆,因此排料臂空间较为紧凑。如图3 所示,传统的驱动电机要实现调速变速还需要额外配备减速器、变速箱、耦合器等配套设备,体积大较笨重,不便于在排料臂上安装使用。永磁变频直驱系统与传统驱动系统相比,可在0 转速至额定转速之间进行无级调速,可省去齿轮变速箱、耦合器等装置,实现对输送机的直接驱动[2-3];软启动、停机性能较好,调节范围广,结合PLC 控制技术提高输送机运行的平稳性和和启动稳定性,且能实现功率平衡,解决了传统电机运行时功率不平衡、造成电机损坏的问题[4]。永磁电机驱动相较于传统电机驱动相比能极大降低能耗,间接提高效益[5-6],考虑到安装、空间及经济性等因素,选择永磁变频直驱电机。

2.2 驱动形式

驱动形式有中间驱动和头部集中驱动方式[7]。如下页图4 所示,虽然中间驱动可以降低输送带最大张力且使输送带受力较均匀,但是考虑到排料臂的空间问题,采用中间驱动方式会占用较大空间,给人员通行带来不便;且排料臂输送机长度只有50 余米,不属于长距离带式输送机,张力不平衡问题可以通过在尾部安装张紧装置解决[8],如下页图5~图6 所示,因此采用头部集中驱动的驱动方式。

3 结语

根据4 500 t/h 型排岩机的工作能力参数,计算了排料臂带式输送机运行过程中的运行阻力。计算出排料臂输送机的运行阻力为66 154 N。并根据运行阻力确定了带式输送机驱动电机的额定功率应不低于294 kW,比较了传统驱动形式和永磁直驱系统的优劣势,根据排岩机的情况选择永磁直驱系统,采用永磁驱动电机、头部集中驱动的驱动方式。为排岩机排料臂电机设计计算提供了理论依据。