冰箱内胆冲孔工艺系统优化

2022-09-22邓锐苗关运升胡凯杰

邓锐苗,关运升,胡凯杰,刘 设

(沈阳工业大学,沈阳 110870)

0 引言

近年来,中国家电行业发展迅速,随着市场竞争的不断加剧,致使生产线的优化以及人员操作规范化变得越来越困难。在企业中生产平衡率常被用来衡量一个企业管理水平的高低。企业管理者如何在宏观上把握生产线,在不增加投入的条件下提高生产效率、降低工时浪费是其主要研究方向。

因近几年制造业发展不景气,越来越多的企业注重于精益生产的理念或技术方法对生产线进行改善优化,减少浪费,提高生产效率和效益,但效果普遍不佳。因此本文主要运用系统的方法对人的工作进行分析、设计和管理,把工作中不合理、不经济、混乱的因素排除,寻求最佳工作方法,使生产活动按先进的方法、规定的程序、标准的时间进行,从而提高生产效率和经济效益。

1 冰箱内胆生产线现状分析

1.1 生产线现状

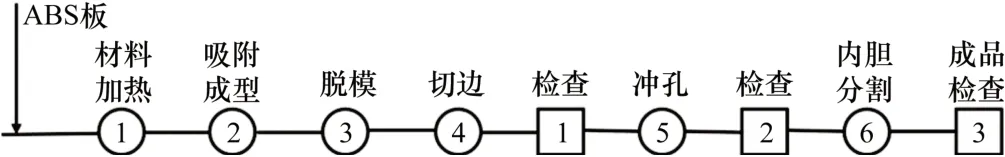

某公司内胆加工生产过程包括材料加热、吸附成型、脱模、切边、冲孔、内胆分割6个部分,是流水线的生产方式[5]。内胆生产工艺如图1所示。

图1 工艺流程

1.2 生产线作业时间测定

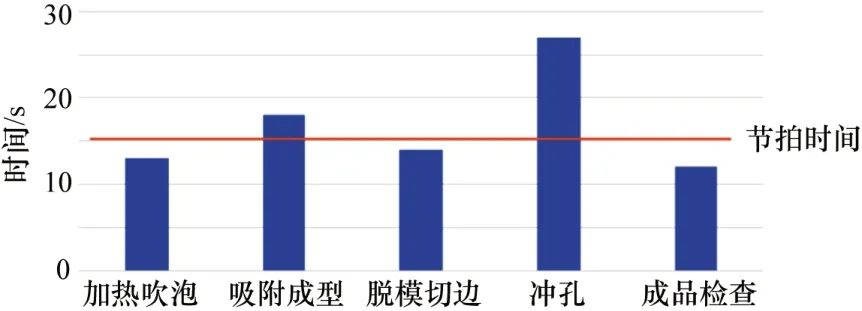

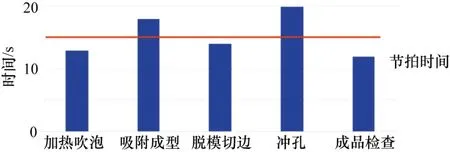

通过对该公司冰箱内胆生产线各工位的观察记录,通过抽样统计分析得到原生产线平衡图如图2所示。

图2 原生产线平衡图

平衡率是表示生产线是否达到最优,过程中的浪费减少到最小的可量化的指标。所以需要计算该生产线的平衡率来说明旧生产线达到最优的程度[2]。由图2中各工序的作业时间可知:

计算得旧生产线平衡率为62.2%,因此可以看出来旧生产线的生产线平衡率较低,因为冰箱内胆生产线的冲孔工序是依靠人与机器协作完成,且是瓶颈工序,而其他工序是无人工参与的全自动化,所以要以内胆冲孔工序为中心点,对该生产线进行改善。

1.3 冲孔工序问题分析

通过对一楼内胆冲孔工序(图3)的观察与记录,发现以下3个问题(因为冲孔工序涉及到两个工人加工两个内胆,所以根据内胆的型尺寸,分别称其为大内胆、小内胆。大内胆、小内胆分别由图中左边工人、右边工人进行冲孔):

(1)大内胆冲孔完成时间上滞后小内胆过多,导致了工人A(图3中左边工人)的等待;

图3 冲孔工序场景

(2)内胆放置线边暂存由工人A一人完成,操作耗时过多;

(3)内胆左右形状存在差异、重量分配不均匀导致了卡座不贴合问题,工人A每次将内胆放置到卡座上后,都有一个压紧的操作。经过判断,工人A的内胆压紧操作不符合动作经济原则。

2 生产线工序改善与仿真

2.1 冲孔工序改善

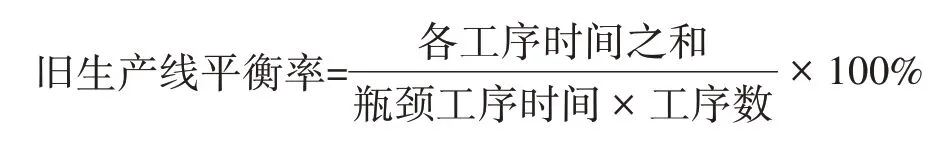

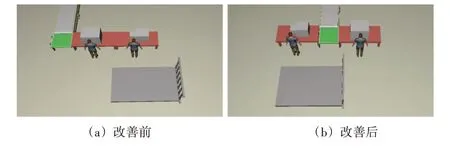

(1)改变冲孔设备位置。把两台冲孔设备对称放置在传送带的两侧,两个工人同时取各自的内胆进行加工。改善前后冲孔设备布置对比如图4所示。

图4 改善前后冲孔设备布置对比

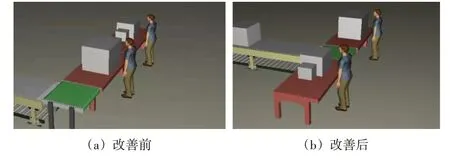

(2)工人A在内胆冲孔结束后,需要将大、小内胆组合,而后将其放置到内胆平板车上,此过程耗时过长,并且造成了工人B的非必要等待。用“ECRS四原则”方法,将组合与放置合并为一个操作[6],将内胆平板车由原本的紧靠工人A向工人B移动一段距离,工人A将冲孔结束的小内胆放置在平板车上,工人B将冲孔结束后的大内胆以直接外套在小内胆方式放置。改善前后如图5所示。

图5 改善前后内胆平板车位置对比

(3)工人A在作业过程中存在内胆压紧的非必要操作。根据动作经济原则[12],现将冲孔设备工作台抬高5 cm,这样即便小内胆由于左右形状差异、重量分布不均造成放置后与卡座不贴合的问题,也可以通过放置过程中小臂的自然下垂解决,改进之后,无需压紧操作,减少了工人A动作的数量,同时也符合轻松动作原则。

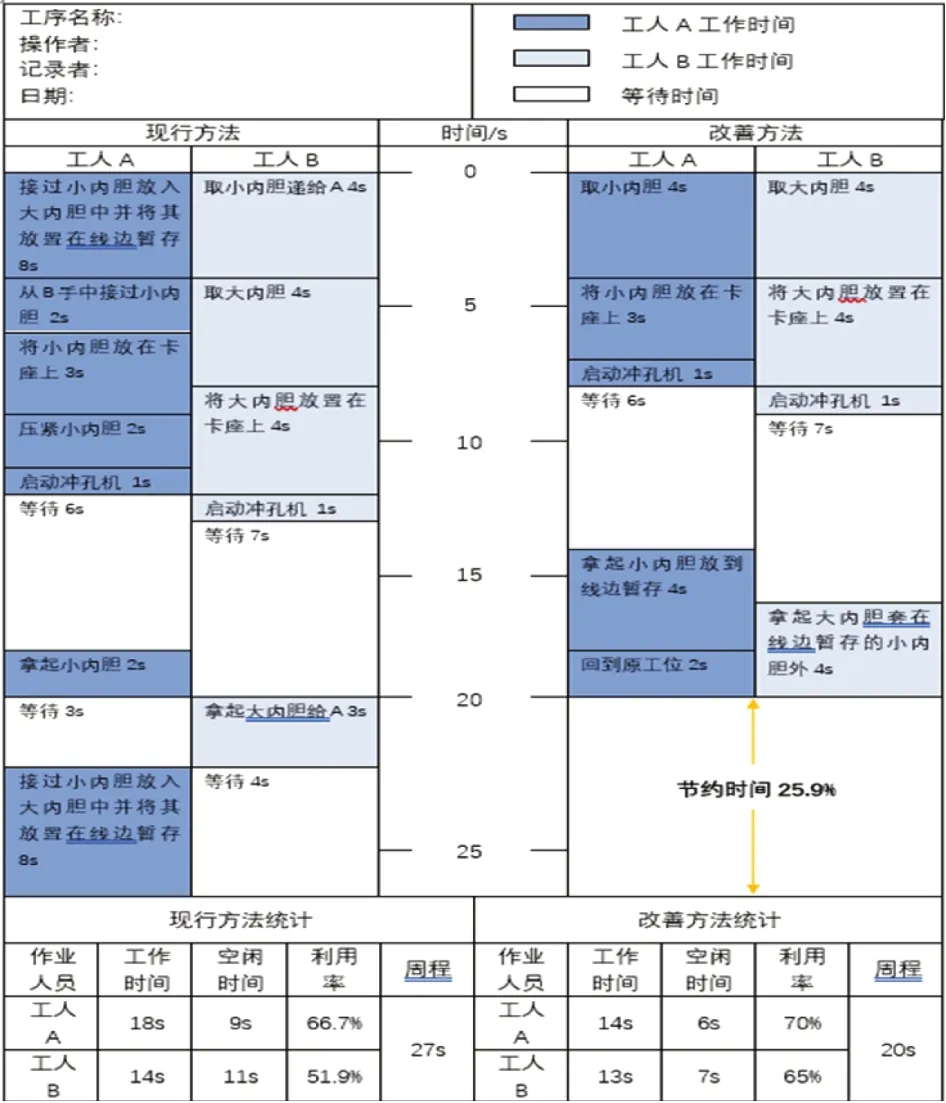

2.2 改善工序联合作业分析

通过对瓶颈工序内胆冲孔的改善,绘制了改善前后内胆冲孔工序工人A、B的联合作业分析图,如图6所示。

图6 联合作业分析图

经过改善,工人A的利用率由66.7%提高到70%,工人B的利用率由51.9%提高到65%。减少了内胆冲孔工序工人的等待时间,整个内胆冲孔工序的周程由27 s缩减为20 s,成功实现了瓶颈工序工时的大幅度缩短[8]。

2.3 改善后生产线平衡率

通过对改善后该公司冰箱内胆B生产线的观察记录,得到改善后生产线平衡图如图7所示。

图7 改善后生产线平衡图

由各工序各工序时间得出新生产线平衡率为77%。可以看出,通过“5W1H”提问技术、“ECRS四原则”和动作经济原则对冰箱内胆冲孔工序进行改善后,生产线的平衡率由62.2%增至77%,得到了大大的提高,进而缩短内胆生产时间,增加单位时间的产量,降低生产成本;减少了工序间的在制品库存,极大程度地提高整个价值流增值率[9]。

3 基于FAB系统的内胆冲孔生产过程数据采集

3.1 FAB使用特点

FAB动作捕捉系统的特点:无线实时进行动作捕捉及数据分析;误差小、准确性高,使用距离长,对环境要求低;体积小、重量轻、便携性好,安装方便使用简单;FAB数据可以传输存储在记忆卡里不受空间的限制,可将分析数据以Excel表格的形式导出,拥有解剖学角度、空间角度、力量、扭矩、角速度,提供了用于开发的系统平台与接口,易跟其他软件的结合使用;足底压力及足底重量数据同步采集,与表面肌电设备可同步进行采集,虚拟工具使分析更加清晰快捷有效[1]。

3.2 内胆冲孔数据采集过程

(1)准备好冰箱内胆,找好合适的工作台,将实验人员佩戴好FAB实时无线传感器动作捕捉设备。

(2)将实验人员的名字、性别、生日、身体尺寸等输入FAB无线传感器软件上。

(3)FAB动作捕捉系统还需要按照设备的规定来进行校对,实验人员需双腿与肩同宽站立,需要大约20 s完成校对,当FAB动作捕捉软件中的所有部位全部显示连接成功后,就代表设备校对成功[7]。

(4)连接好的笔记本电脑里点击开始记录,之后实验人员开始模拟冲孔过程,在结束后再在连接好的笔记本电脑里点击结束记录,再点击保存数据,并检验数据是否合格,再进行下一次实验。

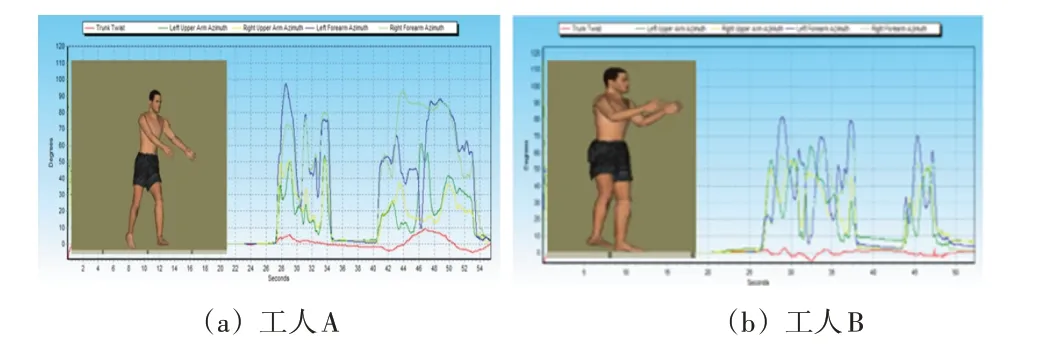

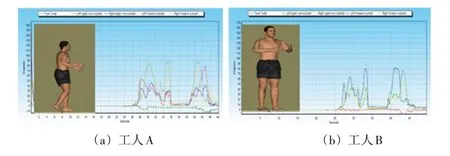

(5)实验结束后,利用FAB导出数据功能,导出数据,并保存为(.CSV)格式,采集到换刀人员躯干、骨盆、左上臂、右上臂、左前臂、右前臂、左大腿、右大腿、左小腿、右小腿的偏离角、倾斜角、翻转角以及各个关节的受力、力矩、功率大小等数据,导出的Excel数据[10]。给出改善前后工人A、B的躯干转角、左上臂方位角、右上臂方位角、左前臂方位角、右前臂方位角FAB Recorder记录数据如图8~9所示。

图8 改善前工人A、B动作数据记录

图9 改善后工人A、B动作数据记录

(6)使用FAB实时无线传感动作捕捉设备来对内胆冲孔工人在作业过程中的动作进行动作捕捉数据采集。为下文Jack软件的动作分析提供关节角度和关节力的数据,使得仿真结果更加真实可信。

4 Jack仿真

4.1 仿真动作分析

以一楼内胆冲孔作业为例采用JACK软件进行动作的仿真,真实的还原作业环境。

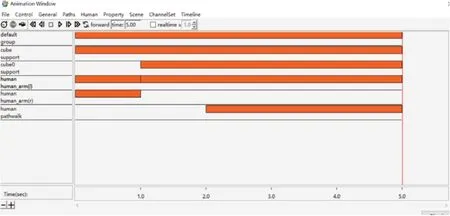

(1)改善前动作仿真

将设备及内胆摆放至各自的位置以后,开始还原工人的操作动作,并将工人的每个动作都用JACK中的虚拟人物模型进行还原,将其储存为各自一个名称的动作,为下一步制作流畅的动画做准备。制定好全部需要的动作后,还要记录每个动作的操作时间,展现工作人员的实际操作情形[3]。改善前动画如图10所示。

图10 改善前动画参数输入

(2)改善后的动作分析

改善的地方涉及到内胆冲孔机器设备的移动,及操作机器的升高,导致工作人员的动作改变,所以将原先的工作单元删除,重新调整工人的动作设定时间,最后进行动作组合形成新的动作仿真[4]。

4.2 仿真结果分析

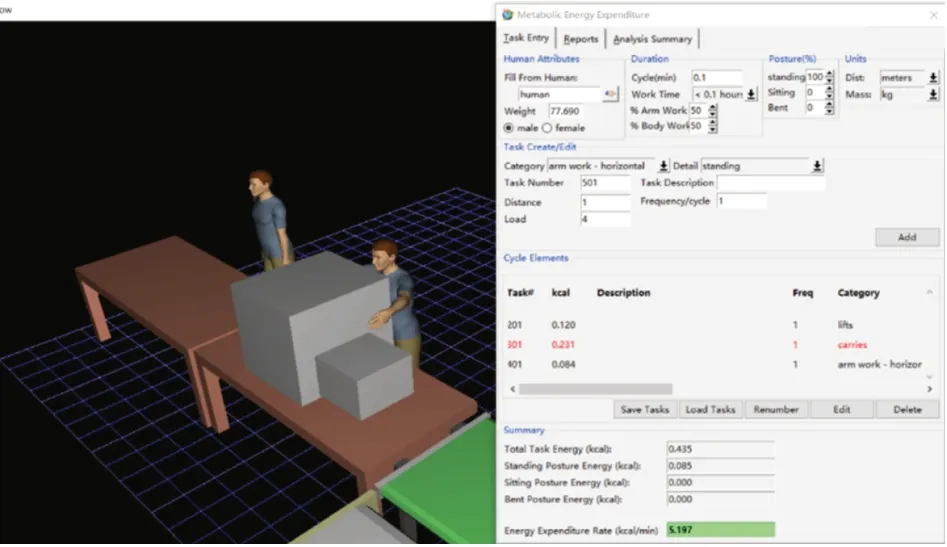

(1)新陈代谢分析

新陈代谢分析工具可以对工人生理及任务情况进行描述,然后分析得到任务新陈代谢需要消耗的能量。该工具可以对现有的工作或新工作的新陈代谢能量消耗进行分析,明确是否超过【NIOSH】的限定值,还有是否会使得疲劳损伤的风险提高。通过分析得出对能量消耗影响最显著的因素,并且预测出哪些改变可以使工作的能量消耗减到最小。首先,本文选用将内胆搬运至冲孔机这一动作,进行新陈代谢分析。改善前分析如图11所示。

图11 新陈代谢改善前分析

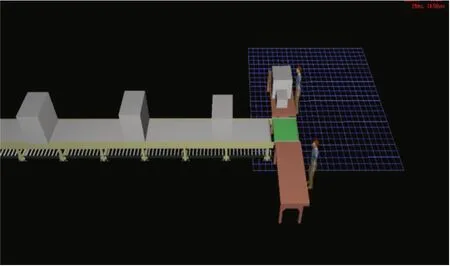

分析完改善前的操作动作后,然后开始分析改善后的作业,步骤如同改善前的步骤一样,先设置各项参数数值然后形成分析报告。工位改善后现场布局如图12所示,改善后新陈代谢改善后分析图如图13所示。将改善前后的分析汇总后得到表1。

图12 改善后现场布局

图13 新陈代谢改善后分析

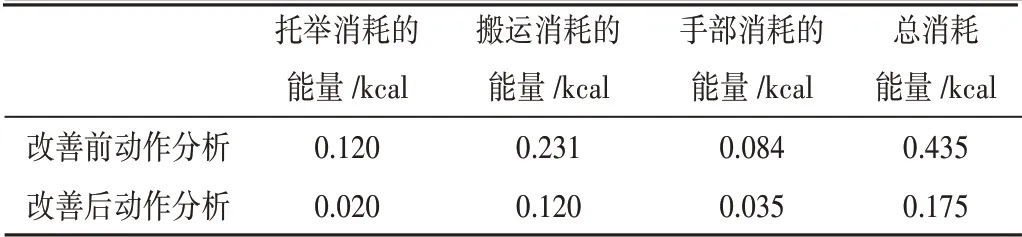

表1 改善前后能量消耗对比

从改善前后能量消耗对比可清晰地看出:改善前的能量虽符合限定值,但将工位移动后,避免了搬运、递交等无效动作,使得能量消耗降为0.175 kcal,能量消耗降低了59%。由之前的两人配合冲孔,改为两人同时进行冲孔工作,极大地节省了时间,也提高了该工序的效率[11]。由此可见,改善的方案是十分有效的,可以提高作业效率。

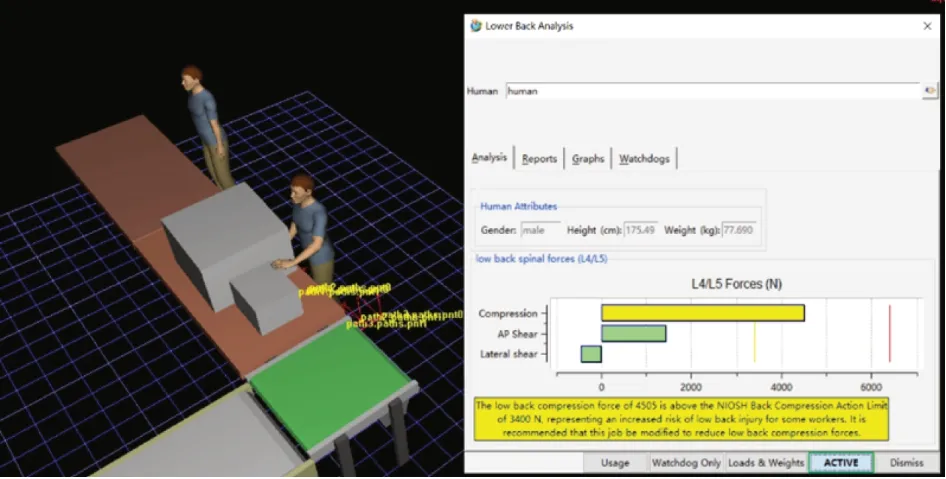

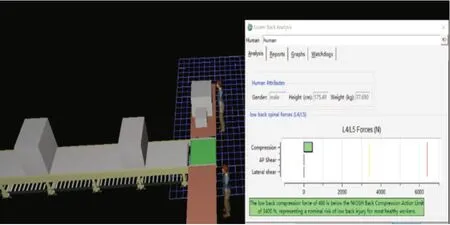

(2)下背部分析

下背部分析工具可以分析特定的环境下人体脊柱受力对下背部的影响。通过该工具判断仿真任务中的作业对工作人员下背部的伤害程度,是否符合标准,分析工作中需要改善的地方,从而对工厂车间的规划与工序进行安排来减小工人下背部的受损风险。

由上述对改善前后对工人下背部的分析可知,改善前的下背部超过标准,改善后的下背部符合标准,将设备下部垫高后,避免了工作人员弯腰按压的动作,减小了对下背部的损伤,符合动作经济原则中减少动作数量和轻松动作原则。如图14~15所示。

图14 改善前的下背部分析

图15 改善后的下背部分析

5 结束语

本文通过抽样统计分析得出内胆生产各工序时间,从而根据生产平衡率的计算找出了瓶颈工序,之后应用ECRS原则对瓶颈工序进行了优化,对其中不合理的工序进行改善。减少了浪费,提高生产效率和效益。通过此次优化,工人A的利用率由66.7%提高到70%,工人B的利用率由51.9%提高到65%。减少了内胆冲孔工序工人的等待时间,整个内胆冲孔工序的周程由27 s缩减为20 s,成功实现了瓶颈工序工时的大幅度缩短。再对冲孔工序改善前后的工人作业过程仿真,可清晰地看出:改善前的能量虽符合限定值,但将工位移动后,避免了搬运、递交等无效动作,使得能量消耗降为0.175 kcal,能量消耗降低了59%。由之前的两人配合冲孔,改为两人同时进行冲孔工作,极大地节省了时间,也提高了该工序的效率。对企业的生产效率的提高具有实际意义。