12方钢索抓斗挖泥船定位桩系统的研制*

2022-09-22吴平平孙长林

吴平平,孙长林

(广东精铟海洋工程股份有限公司,广东 佛山 528000)

0 引言

长江航道工程局12方(普通标准斗50方)钢索式抓斗挖泥船由两套固定定位桩(工作桩)装置,一套移船定位桩(行走桩)装置以及驱动控制系统组成。升降装置作为挖泥船的核心,其性能对挖泥船的工作效率具有较高的影响。

现阶段可升降的船只的升降单元多采用齿轮齿条式、液压顶升式升降和揽绳牵引式,对于齿轮齿条式升降单元[12],其润滑条件差,制造和维护成本高,当载荷较大时,需要采用大模数齿轮,对于加工较为困难。发生断齿时,需报废整个齿轮更换新齿轮,因此制造和维护费用高;对于液压顶升式升降单元,其需要多个液压缸按照对应工步配合才能实现工作,控制较为繁杂,需要的管路元件较多,对油液清洁度也有要求。

相对比3种升降方式而言,齿轮齿条的工作性能较好,本文12方钢索式抓斗挖泥船采用与齿轮齿条相类似的销轮齿条式升降,此升降方式兼顾了齿轮齿条的优点,只要控制输入端电机的转速,即可使升降单元平稳连续升降。同时,销轮齿条是以销轮代替齿轮,减少了切齿、磨齿、齿面硬化等加工环节,降低了制造成本。在销轮销轴磨损或断裂时,只要更换单个销轮的销轴销套,因此维护成本低。

由于销轮齿条升降方式是利用销轮与齿条啮合传递动力,国内使用销轮齿条机构的不多,可追溯到1992年用于煤矿上[1],对销齿的齿条啮合进行了运动特性分析。对于销轮齿条没有较为规范的设计方法,但对于销轮齿条机构的研究已经有一些文献可查阅。赵勇[2]采用了齿轮齿条为升降核心的浮动定位桩机构设计,通过液压系统驱动齿轮齿条达到升降效果。季勇志[3]对绞吸船定位桩抗冲击能力进行了研究,结论表明,大力开展柔性定位桩的开发和研制工作,可进一步提高绞吸船定位桩的抗风浪冲击能力,其为12方钢索式抓斗挖泥船的结构设计提供了一定参考。刘洪波等[4]对于升降系统的升降核心类型做了详细介绍,并对定位桩升降装置进行了研究分析。李楠[6]将销轮销齿传动技术运用于臂式斗轮机上。季湘岚等[5]结合三桩定位反铲挖泥船的作业特点,分析三桩定位的反铲挖泥船环境载荷和作业载荷计算方法,建立在环境载荷和工作载荷共同作用下挖泥船三根钢桩的载荷计算模型,为反铲挖泥船设计制造提供载荷计算方法。对本文所采用的定位桩布置具有一定的参考。孙宝录等[7]分析销齿传动的应用,并分析了销齿传动的工作原理,解释了销齿啮合时的齿廓计算,并给出了重合度计算公式,利用其对销齿的计算公式,可以相似地推理出齿条的强度计算方法,对于设计销轮齿条齿廓线具有参考价值。曾星[8]对于销齿传动齿廓曲线进行解析计算法。普通销齿传动,在节点附近曲率半径较小,根据赫芝理论,与销齿轮啮合时产生较大接触应力,成为该机构点蚀和磨损的主要原因。为解决这一问题,应充分利用渐开线和摆线齿廓的各自优点——即节圆附近工作段采用渐开线和其他部分为摆线,优化设计构造一种综合性能优良的渐开线——摆线复合齿廓的销齿传动,对于销轮齿条的齿廓线的设计具有一定的参考价值。吴林、张芸、张鹏、鲍兵兵等[9-10]对销轮齿条传动升降装置进行了探讨和研究,可为海上平台升降系统的进一步发展提供参考思路。

虽然前人做了大量的销轮齿条的理论研究,但在应用阶段产品较少,文本充分参考研究理论基础,将销轮齿条机构运用于12方钢索式挖泥船定位桩系统升降单元中,但在同类产品中其使用甚少,且在实际使用中设备受到环境因素的影响,为了使其在使用中具有较高的可靠性,本文参考其他产品的定位桩挖泥船设计经验,基于12方钢索式挖泥船定位桩系统各个部件的设计结构参数,利用有限元软件ANSYS对升降单元整体进行应力分析。得出销轮齿条升降单元各个部件的最大应力点和最大应力,为确保各个部件能够正常运行提供数据支持,本文避免了在使用齿轮齿条式升降单元的挖泥船成本高、制造工艺复杂的缺点,却保留了齿轮齿条式升降单元的优点,对具有升降单元的船只研究具有较好的社会效益。

1 升降装置设计方案

定位桩升降桩装置有多种型式,根据船舶的使用要求及船舶各种设计工况,采用液压马达驱动减速机构,带动齿轮齿条实现升降的装置,作为12方抓斗挖泥船的的定位桩的升降装置。

采用液压减速箱齿轮齿条升降装置提升、下放和锁紧定位桩,在钢桩升降过程中可以控制钢桩的升降速度,使其运动平稳,且具备强劲的压桩和拔桩能力,能在施工区域河床要求的地质条件下顺利地将钢桩压入和拔出。同时升降装置利用液压马达驱动,达到驱动力恒定的效果,受外界影响较小。

根据船舶的使用要求和船舶各种设计工况,升降系统若采用常规的渐开线变位齿轮齿条传动,为满足其承载要求,其一是使用多组标准模数齿轮齿条进行均布承载,其二是使用大模数的传动副的齿轮和齿条。使用多组标准模数齿轮存在成本高,难以实现同步控制等。对于这类大模数齿轮(齿条),加工制造技术要求较高,目前国内具有加工此类大模数齿轮(齿条)的大型机械设备的厂家为数不多。即使有这类加工设备,由于模数较大导致齿轮(齿条)重量和体积较大,加工成本也相当高。

由于抓斗挖泥船升降系统的使用频率高于其他船舶的升降系统,因此,升降装置在接触强度上要求更高。基于以上原因,采用了适应于重载、低速、粉尘多、润滑条件差等工作较恶劣环境的销齿传动作为升降桩腿的传动装置。

销齿传动是利用销结构替代渐开线齿轮,传动优点:销齿齿轮的轮齿是圆柱销形,和一般的轮齿相比结构简单、制造加工容易、造价低、拆修方便;齿部在工作过程采用受力工况好的简支梁;当销轮的销齿破坏时只需个别更换销齿,无需将整个销齿轮报废;在条件允许的情况下,以销齿齿轮代替较大模数的一般渐开线齿轮,具有较好的经济性。表1所示为齿轮齿条和销齿传动装置的优缺点比较。

表1 齿轮齿条和销齿传动装置比较

2 定位桩系统结构设计

12方钢索抓斗挖泥船定位桩系统结构上主要由定位桩系统、行走(移船)桩装置、工作(固定桩装置)、减速箱体、定位桩、钢桩升降装置、安装基座组成,本节将详细叙述12方钢索抓斗挖泥船定位桩系统的结构设计参数[11]。

2.1 定位桩系统

2.1.1 系统组成

定位桩系统组成包括行走桩装置一套和工作桩装置两套(左右各一套),定位桩系统参数如表2所示,其中桩腿的升降速度与升降载荷有关,当船舶升降载荷达到最大(160 t)时,定位桩桩腿的升降速度为3 m/min,当船舶的升降载荷为最小(80 t)时,其升降速度可适当提高,为6 m/min,因此,定位桩系统工作时的升降速度可根据载荷不同视情况而定。

表2 定位桩系统参数表

2.1.2 系统布置

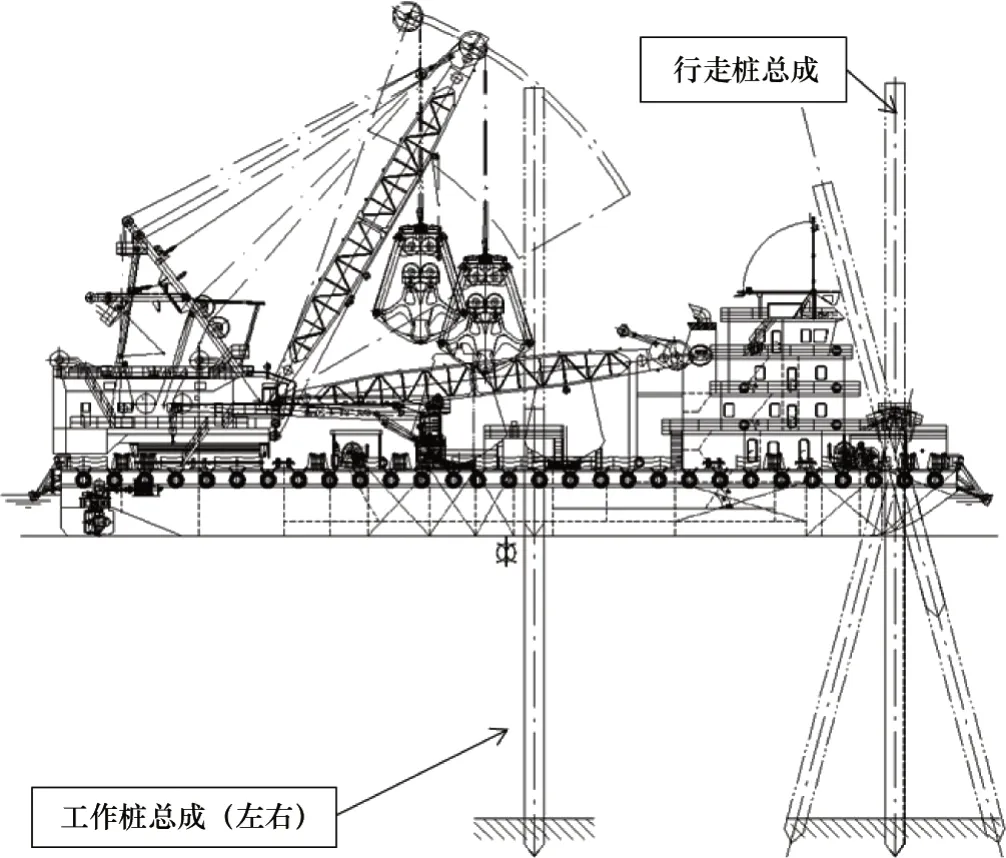

如图1所示,定位桩系统布置如下:一套行走桩总成(移船定位桩装置)布置在船的首部中间的开槽里,两套工作桩(固定桩)布置在船中左右两舷的开槽里。

图1 定位桩系统布置

2.2 行走(移船)桩装置

如图2所示,行走桩总成外形主要由行走装置部分和升降装置部分组成。行走部分由公共底座、摆动基架、摆动油缸和摆动油缸基架组成,通过液压驱动摆动油缸实现行走桩摆动动作,达到船舶移动的目的。升降装置部分由一套轮系和销轮齿条传动装置组成,实现桩腿的升降,全部由液压驱动。

图2 行走桩总成外形

2.3 工作桩(固定桩)装置

如图3所示,工作桩主要由一套轮系和销轮齿条传动装置组成,实现桩腿的升降,全部通过液压驱动。

图3 工作桩总成(左、右)外形

2.4 减速箱体

减速箱体及传动装置是装置的核心部分,减速箱体和底座采用焊接工艺制造。有以下特点:(1)根据设计计算使用不同厚度、不同形状连接;(2)部件成型后刚度大,整体性好;结构重量轻,节省金属材料,据以往的经验较铆接工艺,焊接工艺制造节省金属15%~20%,较铸件节省金属40%左右,降低生产成本,提高产品质量;(3)相对于铆接和铸造改善了劳动条件,降低劳动强度,生产效率高;(4)采用安装底座和减速箱主体分开的设计,方便制造,保证传动精度,安装、维修方便。

2.5 定位桩

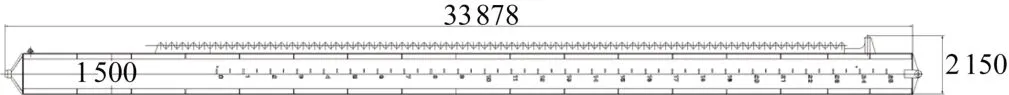

图4所示为定位桩钢桩,其制造要求:(1)钢桩制造及吊装相关工艺是经过甲、乙双方同意并经CCS批准;(2)钢桩制造过程中,使用3D激光测量仪进行桩腿尺寸控制和检测,以保证桩腿合拢后尺寸满足图纸要求。所有钢桩焊接焊缝及其永久吊点焊缝均要求进行探伤,不允许在钢桩任何材料上进行任何点焊、气割操作;(3)钢桩为正方形箱型结构,在钢桩一侧焊接供升降的齿条;(4)钢桩的材料为CCS-DH36,齿条材料为CCSEH51,有CCS认可的材质证明书。

图4 钢桩

钢桩具有良好的水密性能,主要参数如下:外形尺寸为1.5 m×1.5 m;长度约34 m;钢桩围壁板厚为22 mm;钢桩四角设计加强筋,桩尖单独加强。

钢桩焊接加工完成后精度要求:任意4 m长度以内直线度误差不超过2 mm;钢桩横截面加工精度要求0~+3 mm。

钢桩所有拼接焊缝及钢桩永久吊点焊缝均为全熔透焊缝,要求进行100%UT和100%MT,所有未焊透焊缝100%MT,并满足CCS和船东的要求。

2.6 钢桩升降装置

2.6.1 销轮传动装置结构

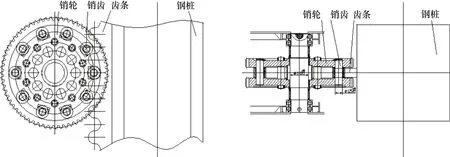

图5所示为销轮齿条传动装置结构,图中,齿条通过焊接与钢桩连接在一起,销齿销安装在销轮上,液压马达通过减速箱轮系后驱动销齿齿轮,销轮的销齿和齿条上的齿啮合并驱动齿条运动,从而带动船舶的钢桩上下运动达到升桩或压桩的目的。

图5 销轮齿条传动装置结构

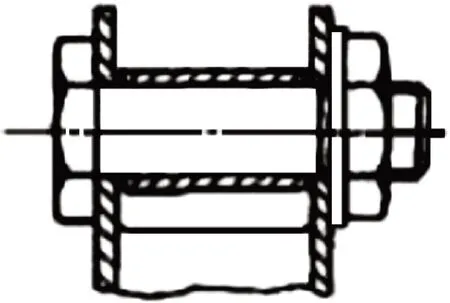

由于抓斗船上定位桩的齿条是要随定位桩反复插入泥土的,如果采用普通的销齿齿条,销齿的运动部位极易受泥沙污染和海水腐蚀。为了克服普通销齿轮和齿条作为传动机构时由于销齿轮为主动件会降低其传动效率的缺点,采用了带有销齿套的销齿结构(图6):在销齿上设有销齿套,销齿套套在销齿轴上,销齿套围绕销齿轴柱转动,销齿套与销齿轴间为动配合[12]。

图6 带销套销齿的结构

当带销齿套的销齿转动与齿条直接接触,特别是经过齿条齿顶部相对运动为滑动摩擦时;销齿套就围绕销齿轴转动,销齿套与销齿轴间产生的近乎滚动摩擦代替了销套和齿条齿间的滑动摩擦,因此磨损程度大大降低,从而提高了传动效率,延长了销齿及齿条的使用寿命。表3所示为带销套销轮齿条与不带销套销轮齿条的差异。

表3 带销套轮销齿条和普通销轮齿条传动装置性能比较

2.6.2 齿条齿形

通过对销齿与不同齿形的齿条啮合时运动分析可知,要使销轮中心速度是一恒定值,销齿在前半啮合过程要求齿形是凸外摆线,而在后半啮合过程要求齿形是凹外摆线最好。虽然上凸下凹的齿形加工工艺较为复杂,但是目前在数控机床上加工已经不是问题。齿条齿形采用凸外摆线。如图7齿条所示,其具体参数:齿条板厚度为150 mm;齿顶圆直径为205 mm;齿距为410 mm;长度为26670 mm。

图7 齿条

2.7 安装基座

升降装置的安装方式直接影响到本船的使用性能和使用寿命。此次采用有安装基座型式。就是升降齿轮箱的本体和船体不是直接接触,而是在升降齿轮箱的本体和船体主体结构间有一刚性基座。如图8、图9所示,在安装基座的设计和制造过程中有以下考虑:(1)刚性基座能承受船舶的各种设计工况负载;(2)基座的构件尽量和船舶主体的构件对齐,基座的整体高度上有足够的余量,经过修配后和主船体的安装定位桩装置的局部外形吻合;(3)通过计算确定螺栓、螺母的尺寸和数量,保证在船舶的各种设计工况不会松动和损坏,固定螺栓的强度必须能保证升降装置在长期运行中不产生相对移动;(4)安装基座上的安装螺孔尽量避开基座上的肘板,保证基座的强度及减速箱体的安装方便,考虑到减速箱体管线的连接方便;(5)为了保证升降装置在船舶的各种设计工况可靠的工作,安装底座和减速箱安装时必须考虑止推措施,本基座和升降装置齿轮箱安装时,基座上装有止推块;(6)考虑到减速齿轮箱在船舶上二次安装的准确性,在减速箱和安装基座见配有紧配螺栓。

图8 行走桩装置安装基座

图9 工作桩装置安装基座

3 升降装置建模设计计算

为探究销齿齿条的力学性能,分析其是否满足12方钢索式挖泥船的工况,通过有限元软件模拟销齿和齿条,并在升降载荷160 t工况下,建模并计算出销齿和齿条应力分布情况,并通过不同齿厚对销齿和齿条的应力趋势进行比较分析。

3.1 计算内容及前提

本次有限元仿真中,所采用的基本参数如下。(1)模型中采用单位制,长度:mm;时间:s;质量:kg;力:N;应力:MPa。(2)钢材杨氏模量全部取E=206×GPa,泊松比取0.3。(3)模型间有摩擦接触关系的动摩擦因数全部取0.15。(4)模型:销齿的模型,与销齿相联的部分基础的模型。

3.2 分析计算

本模型有限元分析采用下的模型,其设计参数为:销齿数量为10;销轴直径为125 mm;销套直径为205 mm;销齿中心分布直径为1303.81 mm。

约束条件根据实际情况简化,Fixed support固定约束安装基座的底面;Cylindrical Support约束销轮径向,使其不能转动;加载情况根据技术规格书所述技术要求,额定载荷工况下,最大载荷为160 t。模拟计算时,此载荷加载在齿条上,其加载载荷为点力,位于钢桩的顶部齿条齿根附近,其加载载荷为F=1568000 N。

3.3 计算结果

本文通过有限元仿真应力分析,对几组重要受力部件做了应力分析,分别为齿条的仿真应力分析、销轴的仿真应力分析、销套的仿真应力分析、销轮的仿真应力分析、销轮安装座的仿真应力分析。

齿条仿真应力分析:齿条受力面积增大,齿条最大应力呈现下降趋势;齿条所受最大应力并非在齿面处而是在桩腿的内侧,即齿条本身所受应力较低,其最大应力为274.97 MPa,满足使用强度要求。

销轴的仿真应力分析:其最大应力点位于销轴的中部轴圆周上,其最大应力375.46 MPa,若销齿跨度增大,所受弯矩变大,销齿最大应力呈现上升趋势。销轴满足强度要求。

销套仿真应力分析:最大仿真应力点位于销套内部的孔位置大小突变处,最大应力为322.72 MPa。

销轮仿真应力分析:最大应力点位于销轮与销轴连接的孔上,由此可知销轴所受到的力通过销轮的销轴孔传递到销轮上,因而销轮上的孔容易发生疲劳破坏,使得销轮上的销轴孔变大,因此在设计销轮时需要注意。其最大应力为274.97 MPa。

销轮安装基座仿真应力分析:最大应力点位于安装基座的销轮安装孔上,最大应力为274.97 MPa,销轮齿箱安装基座应力变化很小,基本处于与销轮连接处。

4 结束语

销轮齿条传动技术运用在海洋工程船舶升降装置上,应用该传动方式的升降装置可以降低生产成本和维修成本,该技术在相关领域推广使用也将创造很好的经济效益和社会效益,对于船东和设备生产厂家都是有利的。