钛合金在两栖装甲车辆车体上的应用性能研究

2022-09-21周中锋张粉萍刘兆懿

周中锋,蔡 虹,汪 宇,张粉萍,刘兆懿

(江麓机电集团有限公司,湖南 湘潭 411100)

在新形势下,依据新时期军事战略方针,在各兵种联合登陆作战中,两栖装甲突击部队是近海突击、岸头抢滩和登陆的核心力量,具有其他兵种或武器装备不可替代的作用[1],为此,装甲车辆必须具有轻量化特征和高机动、高生存能力[2],对整车减重的要求更高,大量应用高性能轻质新材料是必然选择[3]。因此在进行车体设计时,一方面需要增加车体的强度,以支撑武器、防护等其他系统在高机动环境下的可靠工作;另一方面,车体需要大幅度减重,为更先进的武器、防护等系统的设计留出更多的重量空间。在这种大背景下,占整车重量约1/3的车体的减重和防护性能增强的要求十分迫切,传统的装甲铝已不能满足,寻找新型兼具高比强度和比抗弹性能的替代材料迫在眉睫。

钛合金(TC4)的比强度为199 N·m/kg,合金结构钢(38CrSi)的比强度为124 N·m/kg,装甲铝合金的比强度为146 N·m/kg,钛合金的比强度最高,在制造相同强度要求的结构与零件时,钛合金比合金结构钢及铝合金均要轻,同时钛合金具备优异的防腐性能。

综合分析,钛合金因其较低的密度、较高的比强度和优异的抗疲劳性能等,成为了装甲车辆车体轻量化设计的理想材料。因此,本文以钛合金工程化样车车体为研究对象,通过加工性能、加工效率两方面开展钛合金工艺性分析,并通过数值分析、靶试试验、研制及试验,分别从抗弹性能、结构性能、耐腐蚀性能等方面,综合分析钛合金材料的工程化应用性能。

1 国内外应用概况

1.1 国外应用概况

国外坦克装甲车辆上已大量应用钛合金,并有逐渐增加的趋势。例如,美国钛合金已应用在M1“艾布拉姆斯”主战坦克、M2“布莱德雷”战车上的钛合金炮塔、履带等,俄罗斯T-80主战坦克上的发动机外壳门、炮塔回转支架等,法国陆军新型步兵战车(VBCI)无人炮塔挂装钛合金附加装甲,英国研制的改进型“武士”步兵战车的铝合金双人炮塔挂装一层钛合金间隔装甲。通过钛合金在坦克装甲车辆上的应用,为坦克装甲车辆轻量化提供有效途径[4-8]。“艾布拉姆斯”主战坦克钛合金部件减重效果如图1所示。

1.2 国内应用概况

国内坦克装甲车辆领域钛合金的应用研究起步较晚,发展也落后于世界各主要军事大国,长期以来居高不下的价格成本及制造技术瓶颈是制约钛合金装甲车辆应用的主要因素。目前,国内已在坦克装甲车辆上成熟应用的主要为复合装甲与小型结构件。

2 应用研究的必要性

装甲车辆车体是防御敌人各种武器攻击的“盾”,尽量保护乘员和设备不受伤害,是装甲车辆综合防护系统中“不被击穿”层级中基体装甲防护,同时需兼顾高刚强度(承载需求)、大容积(浮力储备需求)、质量轻(轻量化需求)等特点。现役装甲车辆车体主体材料为装甲铝合金,是我国20世纪70年代末研制、80年代初定型的铝-锌-镁系均质装甲铝合金材料,除解决了两栖装备研制中对重量的严格约束问题外,使得车辆刚强度、防护性能、重量得到较好的协调统一。随着装甲车辆服役长久和实战化的演练要求,装甲铝合金作为结构材料,因材料各向异性显著、耐腐蚀性低、疲劳性能不佳等7系高强铝合金材料的特性而导致车体可靠性问题日益突出。同时,经过多年铝-锌-镁系均质装甲铝合金抗弹性能研究,其防护潜能基本挖掘殆尽,未来装甲车辆车体从铝合金材料方面提升防护性能空间不大,难以满足装备轻量化整体提升研制需求。

综合上述分析,铝合金装甲材料难以满足与日俱增的防护性能与轻量化之间的矛盾,世界各国越来越把研究的目光转向钛合金装甲材料,而大型复杂装甲车体结构件应用钛合金材料目前尚属空白,钛合金在装甲车辆车体的应用存在价格昂贵限制、加工技术瓶颈、标准体系不健全、应用效果不清晰等一系列急需解决的问题[9]。为扩大钛合金在装甲车辆上的应用范围及效果,先期开展钛合金车体应用研究是十分必要的。

3 应用研究的内容

根据装甲车辆车体研制流程,开展钛合金车体技术研究,突破钛合金车体制造关键技术,通过钛合金工程化样车车体试制及试验,从工艺性能、应用性能方面评估钛合金材料在装甲车辆的工程化应用可行性,支撑未来装甲车辆轻量化车体的研制。

3.1 工艺性分析

3.1.1 加工特性

钛合金具有密度低、比强度高、低温韧性好、耐腐蚀等优点,是一种性能优良的结构装甲材料,但是钛合金因加工工艺复杂[10-11],是限制其广泛应用的重要因素,钛合金加工主要有如下特点。

1)化学活性高。在高温下易与氧、氮或其他含氧气体发生剧烈反应。在空气中加热时,零件表面形成氧化皮,当温度高于900 ℃时,氧化皮开始起鳞,易向金属深处扩展,使其硬度升高,塑性降低。

2)导热性差。钛合金的热导率只有铝合金的1/15、钢的1/5。导热性差,在零件端面层会产生较大温度差,产生很大的热应力,容易变形和形成裂纹。同时,变形热效应易使最强烈的变形区金属过热,使组织和性能劣化[12]。

3)冷变形能力有限。钛合金很难进行冷加工,是因其变形抗力高、变形时加工硬化、具有开裂和断裂倾向的缘故。

4)压力加工时,具有易黏结变形工模具的倾向。这种倾向会使加工零件表面质量恶化,因此对变形工模具和压力加工时的工艺润滑提出了更苛刻的要求。

5)屈强比高,弹性模量低。这一特性使零件在冷状态下矫直时,弹性回弹大,同时在机械加工时零件易挠曲变形,刀具易颤抖。

基于上述钛合金的加工特性,以装甲车辆典型结构件车体及零部件的形式,从加工性能、加工效率两方面开展钛合金工艺性分析,评判钛合金是否适用于装甲车体加工制造及其效率。

3.1.2 加工性能

车体典型零部件制造常用的工艺为下料、钣金、机械加工、焊接等,通过工艺试验及钛合金车体研制,钛合金加工性能如下。

1)下料。

钛合金车体典型零部件制造常用的下料工艺有剪切、激光切割、水切割、等离子切割、锯切等切割下料方法(见图2)。通过钛合金板材、钛合金型材、钛合金棒材的下料工艺试验及试制,钛合金板材最佳下料工艺为水刀切割工艺,钛合金型材、钛合金棒材下料工艺为锯切,常规下料工艺能满足钛合金车体制造。

2)钣金。

钛合金车体为复杂大型构件,钣金成形零件主要为L型、U型筋以及异形安装支座零件。针对钛合金车体典型零部件制造钣金成形工艺,进行了TA2、TA4、TC4钛合金板材的冷弯、热压工艺研究。通过工艺试验及典型件试制可知,TA2、TA4钛合金板材的冷弯成形工艺性较好,TC4钛合金板材需采用热压成形方式进行弯形,成形精度及性能能够满足装甲车辆钛合金的制造需求。冷/热钣金成形零件如图3所示。

3)焊接。

钛合金车体制造焊接工艺,以钛合金手工TIG焊接、MIG焊接工艺为基础,摸索了钛合金车体焊接的坡口形式、焊接电流、焊接电压、气体保护方法、气体流量及层间温度和装配间隙等工艺要素,通过工艺试验及研制可知,装甲车辆钛合金车体采用TIG+MIG焊接相结合的方式(见图4)能够满足钛合金车体的焊缝强度、质量等要求。

4)机械加工。

车体制造机械加工工艺通常为车削、铣削、镗削、钻孔、攻丝加工及钛合金车体关键重要尺寸组合加工,通过试验分析[13-14]摸索出的钛合金机械加工的加工设备、刀具选择、加工方法、加工参数和刀具寿命等参数,满足装甲车辆钛合金车体的制造精度等需求。典型结构件钛合金炮塔座圈座加工如图5所示。

3.1.3 加工效率

钛合金车体试制,理论上全流程钛合金车体效率约为铝合金车体生产效率的0.4倍,科研阶段的加工效率较低,基本能满足装甲车辆钛合金车体(见图6)制造周期要求。

3.2 应用性能分析

钛合金具有优良的力学性能,是装甲车辆车体理想的轻量化装甲材料,但是缺乏实际应用数据资料、试验验证,项目组通过数值分析、靶试试验、研制及试验,分别从抗弹性能、结构性能、耐腐蚀性能方面,分析钛合金材料作为车体主体材料带来的性能提升,评判钛合金车体的工程化应用性能效益。

3.2.1 抗弹性能分析

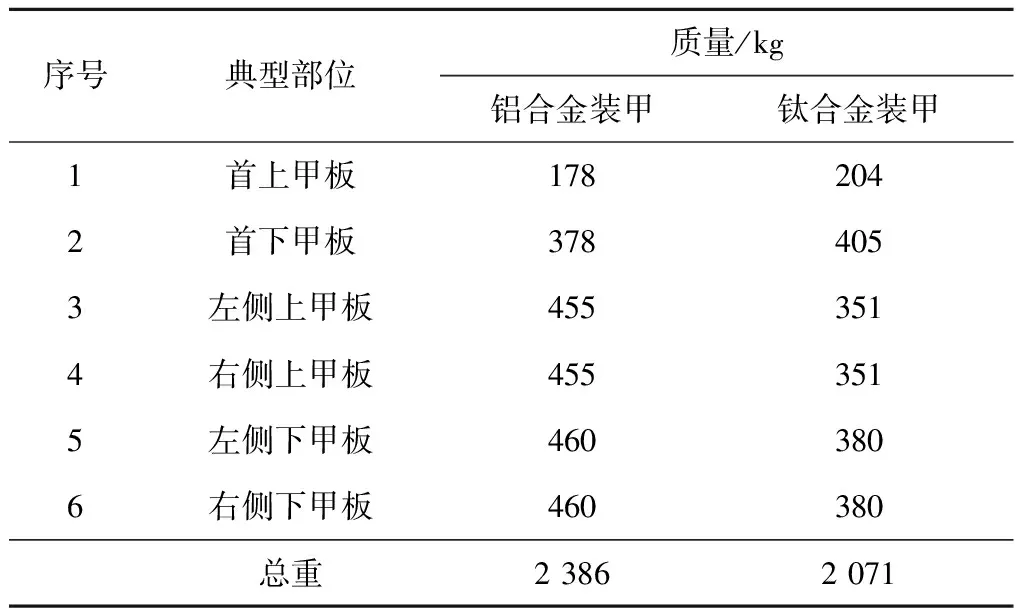

钛合金车体在同等外形条件下,通过数值计算及靶试试验,典型抗弹部位总质量比铝合金车体轻315 kg(见表1),相同质量下防护效能比铝合金装甲提高15%。以12 mm的TC4装甲钛合金为例,在同等防护条件下,相当于30 mm厚的装甲铝合金,减重效率35%,试验效果如图7所示。

表1 典型抗弹部位甲板质量统计

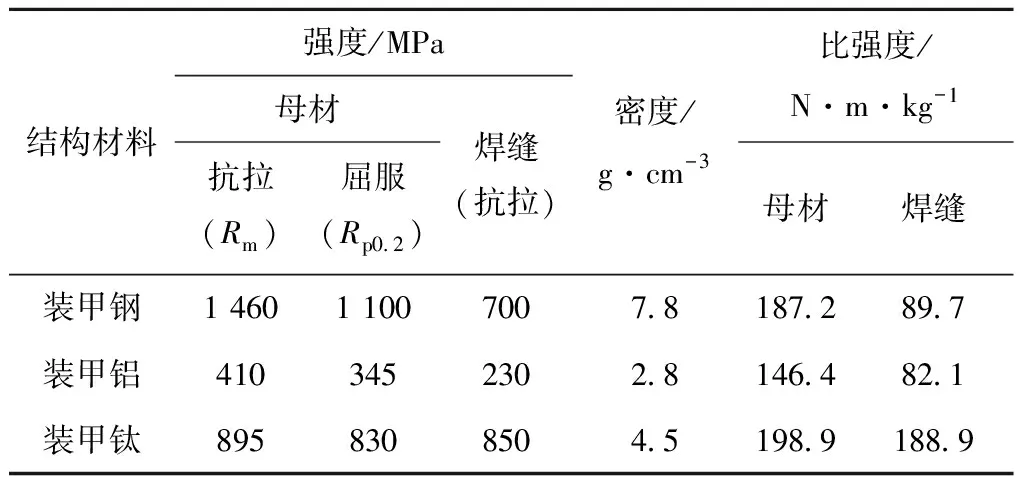

3.2.2 结构性能分析

钛合金车体选用的基体装甲材料为TC4装甲钛合金,是基于国标TC4材料成分基础上,通过添加返回料、冷床炉单次熔炼及扁锭短流程轧制等低成本化制造技术获得了低成本高性能钛合金材料,其材料体系还为Ti-Al-V系。通过对比典型金属结构材料力学性能(见表2)可知,钛合金及其焊缝比强度均高于钢合金、铝合金材料,是装甲车辆车体较为理想的轻量化结构材料。

表2 典型金属结构材料力学性能对比

通过对钛合金车体进行有限元仿真分析(见图8)、白车体模态测试(见图9)、装甲车辆典型工况振动及应力测试,结果表明,钛合金车体满足在装甲车辆典型工况的承载需求,同时验证平台振动特性较现役装甲车辆有较大提高,在整个速度段行驶时未发现严重振动情况。因此,钛合金车体结构在满足装甲车辆使用要求的前提下,较现役装甲车辆有提升,较铝合金车体减重率为6.8%,典型结构件车体轻量化效果明显。

3.2.3 耐腐蚀性能分析

针对钛合金材料的自有特性和表面界面情况,钛合金车体采用新的陶瓷涂料防腐涂装体系,验证样车配套零部件涂装体系在现役装甲车辆涂装体系增强,常拆卸的标准件采用镀Cd-Ti合金,其余的防腐表面处理工艺与现役装甲车辆的措施相同。考虑到钛合金与异构金属间电偶腐蚀问题,采用钛合金的绝缘隔离、铝合金硫酸阳极氧化及绝缘隔离等防腐技术,通过耐腐蚀对比试验(见表3和图10)可知,中性盐雾试验时间不低于2 000 h(铝合金车体为1 000 h)。

表3 人工海水中耐腐蚀对比试验数据

4 综合评估

钛合金材料在装甲车辆上应用(见表4),通过钛合金车体的研制和试验验证,依据《装备预研技术成熟度评价方法》,认为钛合金车体技术成熟度符合“成熟度评价方法”中“等级六”的相关规定,工艺性能、应用性能方面均能满足工程化应用要求,且轻量化和耐腐蚀效果好。

表4 典型结构件钛合金车体工程化应用汇总

5 结语

通过在装甲车辆车体全面应用钛合金,研制一台钛合金车体,并进行试验验证,最后进行了工程化应用综合分析,结论如下。

1)工艺性。钛合金材料在装甲车辆典型结构件钛合金车体上工艺性能具有可行性,并初步形成了钛合金车体加工制造工艺规范,具备进一步推广应用研制的价值。钛合金车体较铝合金车体加工效率有劣势,主要由钛合金材料特性、工艺水平和现有条件决定,通过工艺深入研究、设备与硬件设施建设,未来有望进一步提升。

2)应用性。钛合金材料作为典型结构车体主体材料,相比铝合金材料在抗弹性能、承载性能、耐腐蚀性能、减重等方面具有显著优势,符合未来装甲车辆的轻量化研制趋势需要。

综上所述,钛合金材料在装甲车辆车体应用可行,可为未来装甲车辆车体轻量化提供一种解决方案。