变转速运行静调轴流引风机叶片裂纹故障诊断分析研究

2022-09-20

(神华福能发电有限责任公司,泉州 362712)

0 引 言

长期以来,变转速运行轴流引风机的叶片裂纹故障一直是发电技术领域难点之一,由于轴流引风机叶片的悬臂式固定方式,其在叶根部位承受更高的内应力;另一方面,变转速运行过程中叶片的固有频率和转速频率及叶片通过频率发生重合而导致的共振现象,也是叶片根部裂纹的一个重要原因;此外,引风机进出口流道设计不合理及风机失速等问题,也会对引风机叶根裂纹产生负面影响。在该领域,已经有众多学者进行了相关研究[1-15]。

经过查阅资料可以发现,虽然变转速运行轴流引风机的裂纹问题取得了一定的进展,然而目前的文献多是在某个技术难点上进行着重分析,并未形成系统的理论体系,本论文的目的在于通过对某变转速运行轴流引风机的裂纹问题进行诊断治理,系统性的提出解决该故障的一般规律,供后续研究者或技术人员进行参考。

1 背景

国内某2×1 050 MW燃煤发电机组采用东方锅炉厂生产的DG3130/27.46-Π2,每台锅炉配备两台2台由中国电建集团透平科技有限公司生产的HA47448-8Z型静调轴流引风机,引风机由小汽机驱动,变转速调节运行,引风机及配套设备参数见表1。

表1 引风机设备规范

该引风机在长期运行过程中,多次出现了引风机叶片根部裂纹现象,影响了引风机及机组的运行安全,为此研究人员对该故障进行现场测试及相关数据采集。

2 故障诊断分析

对于目前引风机叶片裂纹问题而言,风机失速、叶片共振、流体激振以及烟道布置不合理均有可能是故障原因,为此,本研究首先对以上各种原因进行排查分析。

2.1 引风机热态试验及失速排查

为排查引风机是否存在失速风险,工作人员对引风机进行了热态测试,引风机在100%、75%及50%负荷工况下工作点在性能曲线上的位置如图1所示,同时将计算所得到的失速数据列于表2中。

图1 引风机实际运行点在其变转速性能曲线上的位置

通过图1及表2可以看出,目前引风机小负荷下两侧引风机的失速安全裕度均值仅为1.23,小于规范中要求的最小安全失速裕度1.30,因此目前引风机在小负荷下存在一定程度的失速风险。

表2 引风机热态试验主要结果与性能曲线值比较

2.2 引风机本体振动测试

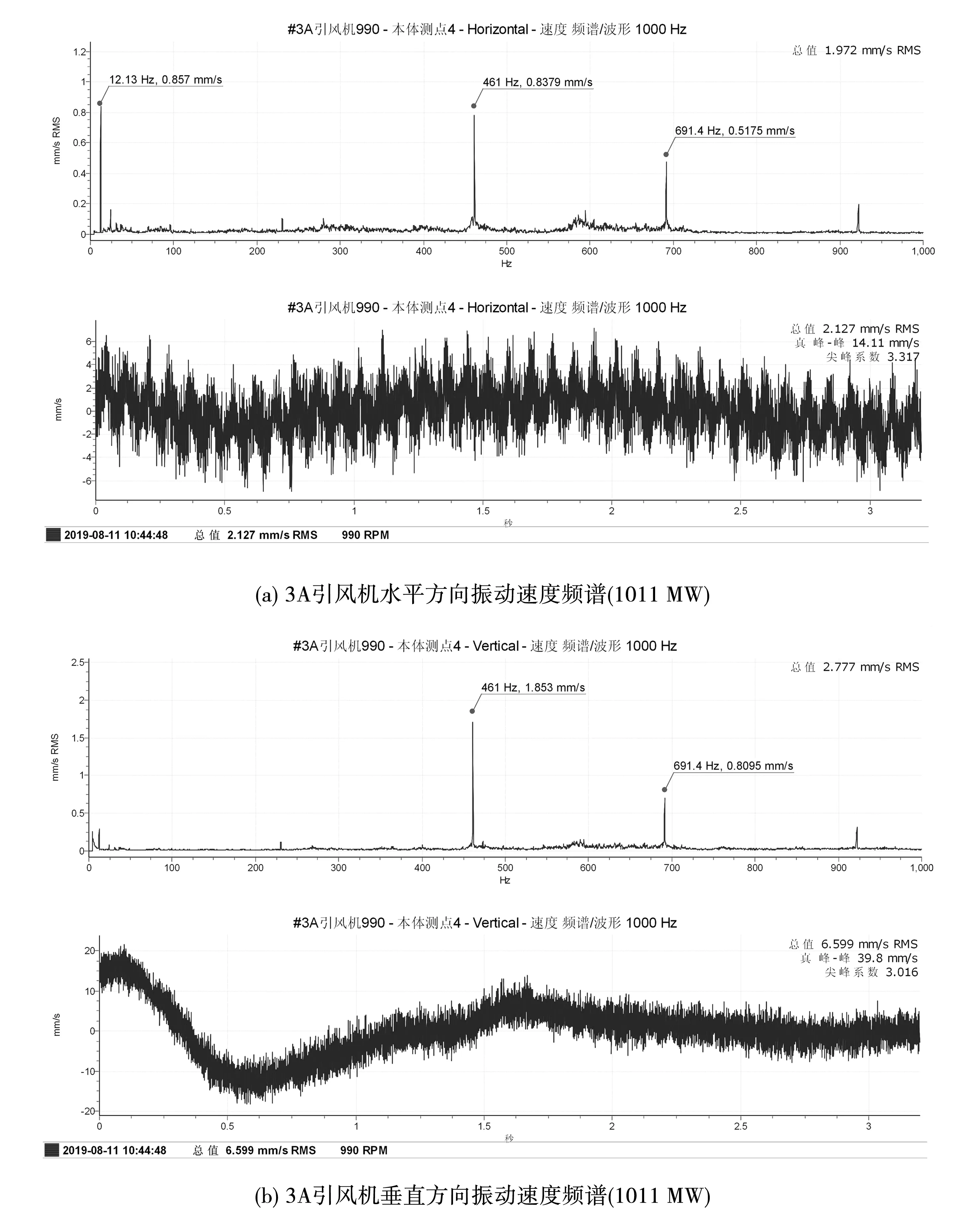

为了探明引风机本体振动的特征频谱,研究人员对引风机振动进行了测试分析。图2给出了引风机在1 011 MW负荷下的振动频谱图。从中可以看出引风机振动总体保持在较小水平,最大振动为3A引风机轴向振动,振速为3.1 mm/s,未发生振动超标。

从频谱来看,除引风机本体有少量的1X倍转速频率外,其余频谱均表现出明显的叶片通过频率及其倍频。从测试所得的数据来看,引风机设备存在机械故障的可能性较小。

图2 3A引风机机壳振动频谱

2.3 进出口烟道内部压力脉动测试

图3给出了引风机进出口烟道烟气压力波动频谱分析,可以看出,3A引风机进口烟道烟气压力波动值最大达到418 Pa,出口烟道烟气压力波动值最大达到635 Pa,并且烟气压力波动频率明显表现为叶片通过频率及其倍频占主导地位。由于引风机在变转速的运行过程中叶片通过频率及其倍频(每分钟转速/60*叶片数*n,其中n=1、2、3…)会发生连续的变化,当叶片通过频率或其倍频(激振频率)与引风机叶片固有频率(结构频率)接近甚至重合的时候,便有可能发生引风机叶片的结构共振现象,从而对引风机叶片寿命产生负面影响。

图3 3A引风机进出口流场压力波动频谱

2.4 引风机叶片固有频率敲击测试

前面提到,当叶片通过频率及其倍频(激振频率)与引风机叶片固有频率(机构频率)接近甚至重合的时候,便有可能发生引风机叶片的结构共振现象,本小节对引风机叶片的固有频率进行测试分析,排查是否存在引风机叶片结构共振现象,为此研究人员对两台机组引风机固有频率进行了测试分析,表3中给出了引风机静频率测试值。

表3 引风机叶片静频率测试值

考虑到引风机运行过程中,离心力、烟温等因素均会对叶片固有频率影响,因此需要对实际测得的静频率进行换算,得到不同转速下对应的动频率,经过分析,当引风机转速在492 r/min及624 r/min时,激振频率与叶片动频率发生相交,此时叶片会发生共振现象,该叶片共振问题应该是引风机叶根裂纹产生的主要原因。

2.5 引风机进出口烟道优化研究

图4 入口烟道优化前后流场对比示意图

通过现场踏勘发现,引风机原始入口烟道为非对称布置方式,为此对引风机入口烟道进行数值模拟及优化研究,图4中给出了烟道优化前、后流场布置情况,可以看出在优化前,水平烟道内存在大面积的气流滞止区,竖井烟道内存在强烈的流向漩涡,这些强烈的漩涡结构会造成引风机内部气流的强烈脉动,从而加剧叶片根部裂纹问题。

同时,图4中也给出了优化后的流场分布图,可以看出优化后流场变得非常均匀,同时烟道优化后阻力也大幅降低,数值模拟及实地测试表明,烟道优化后,引风机运行更加稳定。

3 数据分析及建议

从前面的分析可以看出,为了排查现有引风机叶根裂纹问题,研究人员分别从热态试验、风机振动测试、风机进出口压力测试、叶片共振频率分析以及烟道优化等进行了分析,得到结论如下:

(1)通过引风机进行热态试验及失速排查可知,小负荷下引风机失速安全裕度为仅为1.23,小于规范中要求的最小失速安全裕度1.30,因此目前引风机在小负荷下存在一定程度的失速风险,该失速风险会对叶片裂纹带来一定程度的负面影响。

(2)通过对引风机进、出口烟道内部进行压力波动测试表明,引风机进、出口烟道内部存在一定程度的烟气压力波动;在大负荷时引风机进口烟道烟气压力波动值最大达到418 Pa,而出口烟道烟气压力波动值最大达到635 Pa。该烟气压力波动以叶片通过频率及其倍频占主导地位,该叶片激振力交变作用在引风机叶片上,会造成引风机叶片的材料疲劳。

(3)通过对4台引风机叶片进行固有频率测试并进行动频率换算,分析发现现有引风机在492 r/min及624 r/min转速下会产生因其叶片结构固有频率与叶片通过频率重合而导致的结构共振现象,这两个转速下的共振问题应该是叶片裂纹产生的主要原因。

(4)通过引风机进出口烟道数值模拟发现,现有引风机进口烟道由三个分支烟道汇合后,在引风机进口竖井烟道段存在很强烈的漩涡结构,烟道内流场非常混乱,导致引风机入口气流均匀性及稳定性较差,从而在引风机设备及烟道内部产生了一定程度的烟气压力波动(表现为叶片通过频率及其倍频),进而在引风机叶片上产生交变的气流作用力,对引风机的安全平稳运行产生不利影响,引风机入口烟道布置不合理应该是叶片裂纹产生的次要原因。

综合分析后可以得出:引风机叶片裂纹应该与特定转速下叶片结构共振及其进出口烟道布置方式存在较大的影响关系,同时小负荷工况下引风机存在的失速风险对叶片也存在负面影响,因此提出避免叶片裂纹的解决方案:

(1)在运行过程中要避开492 r/min及624 r/min两个转速,并保持一定的避开率。

(2)对引风机入口烟道进行优化,优化方案示意图见图4。

(3)建议加强空预器及烟冷器吹扫,降低风烟系统阻力及失速隐患。

4 结束语

本研究为了分析变转速引风机叶片裂纹故障问题,依次从引风机热态试验及失速排查、引风机振动测试、引风机进出口压力测试、叶片共振频率测试分析以及引风机入口烟道优化等五个方面入手,最终成功分析出引风机叶片根部裂纹的根本原因,并提出了解决了该故障可行性方案。本文中所采用的分析过程可用于引风机叶片裂纹故障诊断,并为引风机故障诊断领域提供了一条普适性的理论分析方法。