倾斜耦合的光栅耦合器研究进展

2022-09-19张一凡庄永勇杜波波胡庆元夏钰坤魏晓勇

张一凡,庄永勇,杨 柳,杜波波,刘 鑫,胡庆元,夏钰坤,张 磊,魏晓勇,徐 卓

(1.西安交通大学 电子陶瓷与器件教育部重点实验室,多功能材料与结构教育部重点实验室,国际电介质研究中心,电子科学与工程学院,陕西 西安 710049;2.江西匀晶光电技术有限公司,江西 九江332000)

0 引言

信息化产业的普及使得时刻都有大量信息的交互,对信道容量的需求也随之增高。电互联技术受载体的局限,其发展正面临着数据传输速率迅速膨胀的挑战,在带宽拓展、实时传输及减小损耗等方面亟待高水平突破[1-3]。因此,研究人员通过互补金属氧化物半导体(CMOS)工艺加工硅光子器件,在发送端将电信号调制到激光束上,并通过光纤传输到接收端,经检测器将光信号变为电信号,实现光纤通信[4-7],目前光纤通信已发展至长波长单模光纤通信。与电子相比,光子具有更高的传输速率,在减小波导损耗和获得大信道的同时,又能保证传输信号轻易不发生畸变[8-9]。因此,基于硅光子集成的光通信、光互连及光传感等技术得到飞速发展。

硅光子器件基于硅和硅基衬底材料(如SiGe/Si、绝缘体上硅(SOI)等),利用CMOS技术进行开发和集成[10]。其中,SOI因高折射率、与CMOS技术兼容性高和传输损耗低而成为焦点。铌酸锂晶体(LN)因为出色的电光效应而获得学者的广泛关注,基于绝缘体上铌酸锂(LNOI)的器件也不断涌出[11-13]。器件的高集成化使得高效光传输成为现阶段首要问题,目前市面上大多数硅波导截面积可降至0.1 μm2,是单模光纤的几十分之一。光纤内的光若不经特定耦合器直接耦合进波导,将存在巨大的模式失配,导致耦合效率较低[14],因此急需寻求一种新型的耦合技术或器件。

解决方案中,目前水平耦合方案与光栅耦合方案[14-15]应用最广。水平耦合采用锥形透镜光纤,减小光纤模场的同时,又通过模板转换器增大波导的模场,从而达到高效耦合。水平耦合可分为聚合物倒锥形、平板型倒锥形和标准单模光纤耦合[16-20]。水平耦合方案具有带宽大,偏振相关性小及耦合效率高等优点。Li等[17]制作的水平楔形模斑转换器在测试中损耗仅为0.44 dB。水平耦合方案制作难度大,位置受限且对准容差小。为改进上述弊端,科研人员们在继承高效率耦合的基础上,研究发展了光栅耦合。

1949年,Harrison教授[21]提出,衍射光栅对近代物理学的发展很重要。光栅是基本的无源器件之一,在薄膜层中刻蚀各种不同周期、占空比和刻蚀深度的凹槽,将所接收的光耦合进波导或光纤中,在集成光路、光通信及光传感等方向起着重要作用,是通信领域中的重要角色。

光栅作为桥梁具备以下优势[22-23]:

1) 制作简单,工艺损耗小。与CMOS技术高度互补,不需要高精度的解理和抛光,避免了因制片复杂而磨损表面。

2) 位置灵活。光栅位于芯片表面,耦合时可随时调整位置。

3) 片上测试。减小了封装成本,在晶圆上对光栅进行检测,极大地提高了系统的集成性。

4) 对准容差大。光栅耦合器可直接与单模光纤进行耦合,模斑面积大于水平耦合方案,损耗小,2 μm2的对准容差仅带来1 dB的额外损耗。

5) 可实现多通道耦合。沿着光栅表面进行排列,可实现多通道耦合。

本文首先介绍了光栅耦合器原理,重点介绍基于SOI平台均匀光栅、倾斜光栅、闪耀光栅和切趾光栅的研究进展、制备方法和耦合效率,介绍了基于LNOI平台的部分光栅耦合器,为后续工作提供参考。

1 光栅耦合器的工作原理和分析方法

1.1 光栅耦合器的工作原理

图1为基于SOI的光栅耦合器[14]。顶硅层(又称器件层)为单晶硅薄膜,光栅刻蚀在薄膜上。常见的顶硅层厚度为220 nm、260 nm或340 nm。中间为隐埋氧化层(BOX),主要材料为SiO2,用来隔离顶硅层与衬底硅,并防止上层透射下来的光全部逸出耦合器,造成耦合效率降低。最下层为衬底硅层,为整个系统提供机械支撑。

图1 基于SOI的光栅耦合器

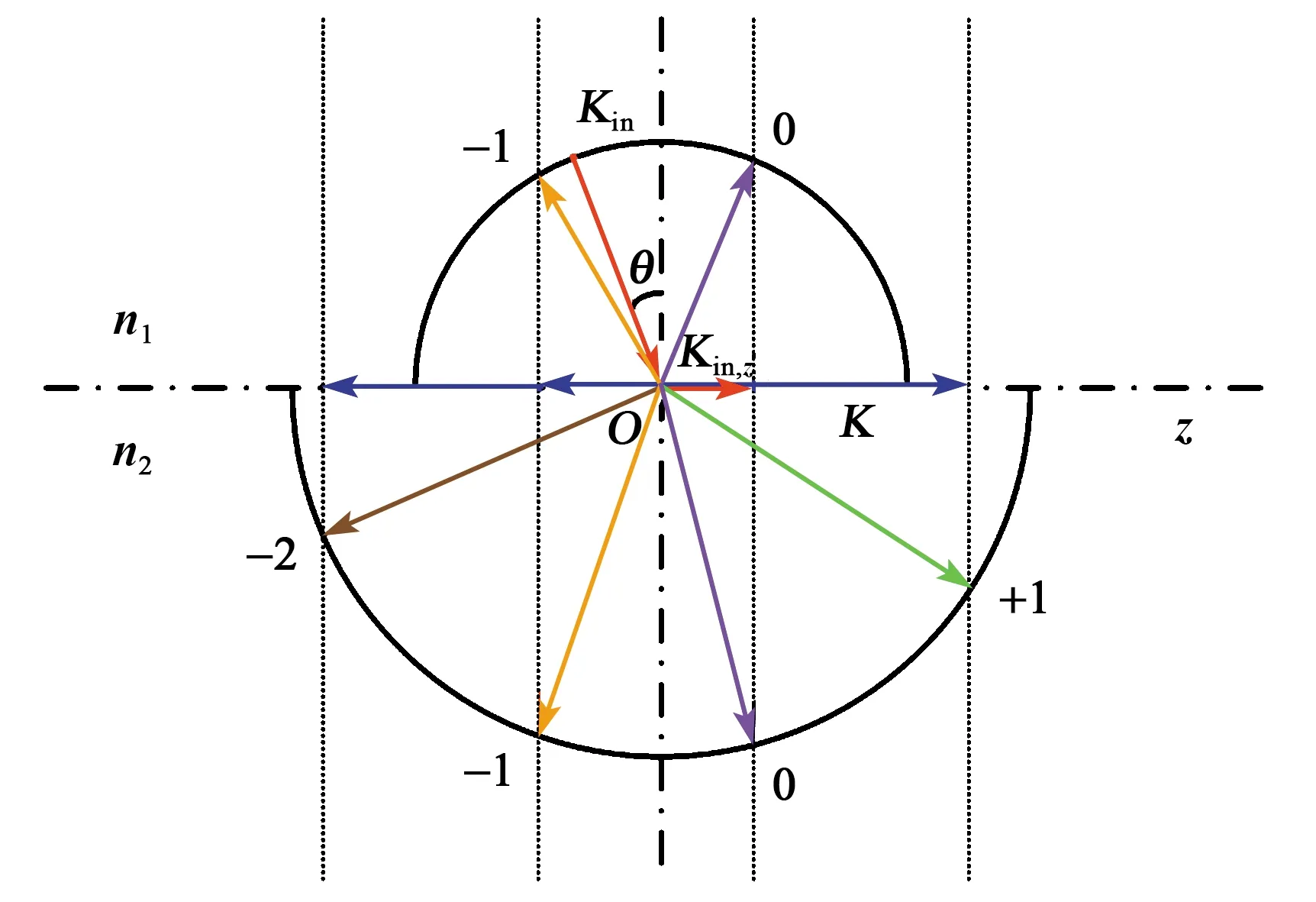

光栅耦合器利用光的衍射实现光功率在光纤与波导间的传输,其原理可通过布喇格衍射解释。图2为布喇格衍射条件波矢示意图[14, 22, 24],揭示了入射光波矢Kin与衍射光波矢间的关系。图2仅可预测光栅允许的衍射级数,无法计算不同衍射级间的能量分布和衍射效率[10, 21]。此外,布喇格条件只能简单说明光栅周期Λ、波长和倾角θ之间的关系,未涉及光栅的刻蚀深度及占空比(FF)等因素。为了精确求解上述关系,需要借助数值仿真法(如时域有限差分法(FDTD)及有限元法(FEM)等)。

图2 布喇格衍射条件波矢示意图

设入射光所在空间折射率为n1,透射空间折射率为n2,z轴正方向为光栅方向,K为光栅矢量,且:

K=2π/T

(1)

式中T为光栅周期。

Kin在z方向上的分量Kin,z为

(2)

式中:λ为真空中的光波长;θ为Kin偏离光栅法线的角度。此时布喇格条件可表示为

KM,z=Kin,z+MK

(M=0,±1,±2,±3,…)

(3)

式中:M为衍射级数;KM,z为Kin在z方向上的投影与M倍光栅矢量之和。

随着M增大,入射能量以不同效率进入各个衍射级。为实现高效耦合,需要减少衍射级数,以提高耦合效率,减小光在自由空间的衍射。

由互易性原理[25-26]可知,从光纤耦合进波导和波导耦合进光纤的效率与损耗基本一致,仅方向相反。因此,本文仅讨论光从波导耦合进光纤。当Kin=K时,光栅仅发生-1、-2级衍射,由式(3)可得:

K-1,z=0 (-1级衍射)

(4)

K-2,z=-Kin(-2级衍射)

(5)

采用垂直耦合,光纤垂直放置在光栅上方,在这两级衍射中,仅有-1级衍射光可垂直进入光纤内,-2级衍射光反射回波导中,对器件造成损伤,影响器件的性能。耦合时应尽可能避免和减弱-2级衍射光,实现对器件的保护。

为克服这一问题,学者提出了倾斜耦合[14, 27],即使纤芯偏离光栅法线一定的角度,在减小二次反射的同时,又能保证与垂直耦合相当的耦合效率。倾斜耦合可分为正倾斜耦合和负倾斜耦合两种,如图3所示[22]。

图3 布喇格衍射条件

正倾斜耦合中-1级衍射波矢与入射波矢方向一致。在光栅耦合器发生衍射时,由于Kin>K,此时产生的-1级衍射波矢偏向Kin,不再垂直光栅,-2级衍射波矢在z反方向上的投影不等于K,产生一定的偏移,光束向下方衍射,减少了二阶反射对器件的损耗。倾斜耦合中-1级衍射波矢与入射波矢方向相反。此时,K>Kin,-1级衍射偏向Kin的反方向,-2级衍射波矢在z反方向上的投影大于光在n1、n2中的波矢,不发生-2级衍射,即负倾斜耦合仅会发生-1级衍射,无-2级衍射。

对正倾斜耦合仿真时发现,虽存在向下的-2级衍射,但能量小,影响甚微,且两者的-1级衍射蕴含的能量相当,即在耦合效率方面,正向与负向倾斜耦合几乎一致。因此,是否易于封装和拥有较小的尺寸起决定作用,光栅是对称结构,从光纤耦合进波导(波导耦合进光栅)是一个基本单元,采用负倾斜耦合时,垂直方向上的光纤成正“八”结构,增大耦合器的尺寸,不易封装与测试。而正向倾斜耦合,光纤顶端呈倒“八”结构,可使光纤顶端无限接近,极大地缩减了光栅波导的尺寸,易于制造。另一方面,对于相同的Kin,正倾斜耦合的K小于负倾斜耦合的K,即正向倾斜耦合时光栅周期大于负向倾斜耦合,在后续加工时,较大的光栅周期降低加工难度。综上所述,在设计耦合系统时,正倾斜耦合更适合集成和封装,在后续介绍中主要介绍正向倾斜耦合的光栅。

1.2 光栅耦合器的主要性能指标

图4为对于光栅耦合器内光功率的传输过程。在光纤输入波导部分总功率:

Pw=ηCEPin=Pin-Psub-Pr-

Pw2+Psub-r

(6)

式中:ηCE为光栅耦合器的耦合效率;Pin为纤芯输出的总功率;Pr为光栅的向上反射功率;Psub为透射功率,带有金属反射镜的光栅可减小透射功率,将部分Psub反射回波导内,增大耦合效率;Pw2为光栅的反向反射功率;Psub-r为基底反射上来的效率。由波导传输出的总功率Pw为入射总功率减去输入部分所有透射和反射出去的光功率。

对于波导输出至光纤部分:

Pout=ηCEPup=η(Pw-Pt-Pr-Psub+Psub-r)

(7)

式中:η为光场匹配因子;Pout为耦合到光纤的功率,是重要检测指标。由于光栅的互易性,光纤耦合到波导(波导耦合进光纤)情况类似,故不再详细展开。

图4 光栅耦合器截面图

采用光栅耦合时,以下指标值得重视:

1) 耦合效率(CE)是指传递进波导中的光功率与光纤传输出的光功率之比。耦合效率是最重要的性能指标,高耦合效率可缩减耦合成本和减小耦合器的尺寸,其表达式为

CE=(1-R)ηD

(8)

式中:R为反射率;D为耦合器的方向性。

2) 反射率R是指光从波导传输至光栅时,反射回波导的光功率与入射光功率之比,其表达式为

(9)

3) 匹配因子η是指单模光纤与光栅光场重叠部分的积分,体现两者的匹配程度。在R、D等不变的情况下,η越大,耦合效率也随之增大,其表达式为

(10)

4) 方向性D是耦合进光纤的功率与耦合出光栅的光功率之比,即:

(11)

5) 偏振相关损耗(PDL)指对波导内横电模(TE)和横磁模(TM)偏振光的耦合效率变化的最大值。

6) 耦合带宽是指其耦合谱线的1 dB带宽和3 dB带宽。

2 基于SOI平台光栅耦合器的研究进展

2.1 均匀光栅

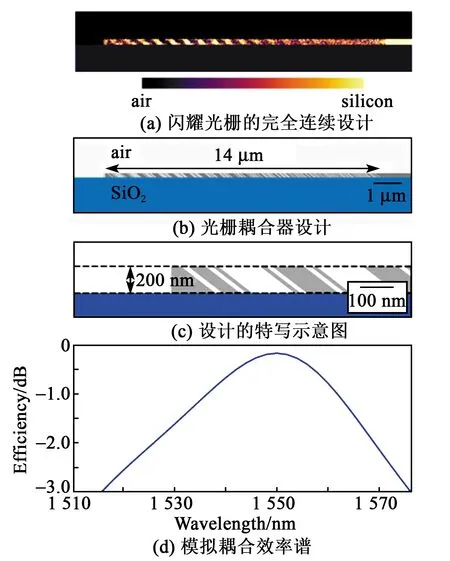

传统的均匀光栅耦合器,将其刻蚀在顶硅层为220 nm、隐埋氧化层为2 mm的SOI平台上。当周期Λ=634 nm,不外加底部金属反射镜。图5(a)为特定的波长下耦合效率与刻蚀深度e的关系。图5(b)为特定波长下耦合效率与占空比关系。通过控制刻蚀深度与占空比,此时最高耦合效率仍未超过60%[28],这限制了光栅的发展。为了进一步提高耦合效率,HUA等[29]设计了一种刻蚀深度渐变的高效均匀光栅耦合器,图5(c)为刻蚀深度渐变的均匀光栅耦合器。图5(d)为耦合效率与波长的关系。该光栅耦合器的占空比为0.5,刻蚀深度为80 nm,在隐埋氧化层中分别引入了厚110 nm 和270 nm的Si,将透射到衬底的光进一步反射到光栅中再次衍射,最终得到了81%的耦合效率、80 nm的大带宽和8°的耦合角。

图5 传统均匀光栅和刻蚀深度渐变光栅的耦合效率对比

受衰减因子的影响,光栅的耦合模场沿传播方向呈指数衰减,只有部分光功率耦合进光纤内,造成耦合效率低。为减小这部分功率衰减,Wissem等[30]提出,通过调整光栅的FF和Λ,实现单模光纤与纳米SOI波导间的高效耦合,并考虑到工业上可实现的最小加载条r和凹槽g,自定义占空比:

(12)

对于波长1 550 nm的TE偏振光,带有底部金属反射镜的光栅1有26个周期,且Λ=600 nm,占空比为0.5,顶层硅厚250 nm,隐埋氧化层厚度为3 μm,刻蚀深度为70 nm,光纤的倾角为9°。经算法优化,确定rmin=87 nm,gmin=42 nm,并实现了-0.26 dB的耦合效率。光栅2、3在保持周期和刻蚀深度不变的情况下优化可得rmin=115 nm,gmin=60 nm,-0.33 dB的耦合效率和rmin=115 nm、gmin=110 nm、-0.41dB的耦合效率。如图6所示[30],3种光栅理论上均可获得超过-0.5 dB的耦合效率和 43 nm宽的1 dB带宽。

图6 FF和L渐变的光栅耦合器及耦合效率

传统的均匀光栅耦合器通过改变周期、刻蚀深度、占空比等已很难将耦合效率提高到80%以上。为得到小尺寸、高效率及大带宽的光栅,研究人员改变光栅结构推导出倾斜光栅[31-32]、闪耀光栅[33-34]、二元闪耀光栅[35-36]及切趾光栅[37-38]等一系列高效率的光栅耦合器,将系统的集成化推到一个更高的层次。

2.2 倾斜光栅

倾斜光栅因其较高的耦合效率不仅是光栅耦合的最佳选项之一,也是一种理想的起偏器,具有较高偏振相关损耗PDL、低插入损耗、结构紧凑及与光纤器件兼容性高等一系列优点,被广泛应用在光纤传感和光纤激光器等领域[39-43]。

制备倾斜光栅的工艺主要有反应离子刻蚀(RIE)和聚焦离子束刻蚀(FIB)[44]。传统的RIE刻蚀需要保证样品表面垂直,对于倾斜光栅的刻蚀,则需采用特殊的工艺来实现。

1996年,Li等[45]掌握了亚微米级光栅的制造工艺,在全息曝光和显影后,采用特殊加工的法拉第笼法来改变RIE中的等离子体方向,但由于光栅槽形和占空比控制不佳,耦合效率并未达到峰值。Milier等[46]将样品倾斜30°,但受限于RIE不能加工有大倾角的倾斜光栅,且对薄膜表面损伤大,易造成污染,难以刻划出更精细的凹槽,所制备的光栅耦合效率仅为49%,相较于均匀光栅未有大的突破,未得到大规模的推广。后续研究人员在此基础上,研发新型设备反应离子刻蚀 (RIBE)[47],采用计算机实现全自动工艺控制和清洗器件表面。Levola等[48]采用RIBE,将离子化的氩刻蚀束倾斜入射至基板,并通过向真空室内添加反应气体氟利昂,增加了SiO2和Cr之间的选择性。在入射光波长λ=532 nm,功率为0.2 mW时,1级衍射的理论衍射效率为83%,所得样品耦合效率可达80%,其结构如图7所示[48]。

图7 RIBE加工倾斜光栅

为进一步缩减光栅尺寸,提升其集成度,Wang等[49]设计了一款倾斜光栅耦合器(SLGC)。由于光栅耦合器的集成度高,且需要将其划分为多个矩形子光栅以近似SLGC,因此不能应用严格的电磁光栅理论如严格耦合波分析(RCWA)[50]和本征模扩展方法(EEM)[51]。综上所述,采用有限差分时域(FDTD)[52]分析和设计倾斜光栅,仿真如图8所示[49]。

图8 FDTD中均匀与非均匀倾斜光栅截面示意图

在2D-FDTD中,入射光为高斯光束,光纤纤芯和包层的折射率分别是1.507 3 和 1.46,倾斜光栅刻蚀在SOI波导顶部的Si3N4中,并用SiO2包住整个结构。基于强耦合机制,短周期光栅可实现高效耦合,因此,选定均匀倾斜光栅周期为1.026 3 μm,刻蚀深度为1.626 3 μm,占空比为0.23,光栅倾角为34.98°,仿真得到72.9%的耦合效率。为进一步提高耦合效率,采用非均匀倾斜光栅,SLGC中18个光栅脊的占空比在10%~90%内独立变化,其余变量与均匀倾斜光栅相同,最终可实现80.1%的耦合效率。与均匀倾斜光栅相比,非均匀倾斜光栅在仅改变占空比的情况下,耦合效率提高了7.2%。

LIGHTTRANS公司仿真设计了倾斜二进制光栅,采用RCWA对光栅结构进行优化,如图9所示[53]。在光栅倾角为34°,占空比为0.57,周期为405 nm、刻蚀深度为324 nm时,光栅+1级耦合效率可达93.659%,远超过均匀光栅耦合器的耦合效率(11.551%),打破了光栅耦合器效率低的难题,为后续的发展提供了一定的选择。

图9 基于RCWA的倾斜光栅与均匀光栅耦合效率对比

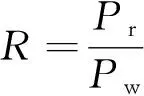

Lu等[32]基于RCWA和模拟退火优化算法,开创性地设计了具有宽入射波长和折射率渐变的四层倾斜光栅。如图10所示[32],光栅第一、四层均是Al2O3,折射率为nr1,厚度分别为h1和h4;第二层是TiO2,折射率为nr2,厚度为h2;第三层是折射率为nr3的Si层, 厚度为h3。光栅的倾角为γ,占空比FF=b/d(其中b为脊宽,d为周期)。仿真模拟发现,在d=699.3 nm,h1=531.7 nm,h2=547.7 nm,h3=972.4 nm、h4=814.9 nm,FF=0.338 8、γ=71.64°时,该光栅在可见光范围(550~680 nm)内的3 dB带宽为 130 nm,平均耦合效率为95%(TE与TM偏振),PDL小于0.2 dB,入射角度范围为-2°~45°。

图10 折射率渐变的四层光栅结构示意图

由图10可看出,倾斜光栅的耦合效率普遍较高,但倾斜光栅加工难,工艺复杂。传统的RIE很难实现良好的光栅齿型和刻蚀深度的控制,FIB虽然可实现倾斜刻蚀,但刻蚀速度较慢,会出现刻蚀不动的情况,且FIB对工艺要求高,必须严格控制刻蚀深度和倾斜角度,与传统的CMOS工艺难以兼容。RIBE可以实现较好的控制,所制成样品虽有参差,但整体是优于RIE,且RIBE可以用于大规模制造倾斜光栅,这也是目前比较推荐的倾斜光栅的制备方法。

2.3 闪耀光栅

闪耀光栅的制作方法较多,如机械刻划法、全息干涉法、全息离子束刻蚀法及灰度曝光技术等[21, 54-57]。机械刻划法加工的闪耀光栅精密度低,误差大,粗糙度大,同时还带有其固有的“鬼线”,难以应用在高密度光栅和小闪耀角光栅上。

全息干涉法包含了驻波法[58]与傅里叶合成法[59-60]。驻波法通过调整薄膜与干涉光场的角度,在光刻胶内形成角度的倾斜,显影后即可在顶层硅上获得闪耀光栅。傅里叶合成法是将锯齿状闪耀光栅拆解为多个正弦形光栅,并通过曝光在光刻胶上形成所需光栅。全息干涉法虽克服了机械刻划法所固有的鬼线,但其加工的光栅闪耀角参数难以精细化控制,导致槽形变差,降低了光栅的耦合效率。

全息离子束刻蚀技术[61-62]继承了全息干涉法的无鬼线、高信噪比等特点,又因其制造成本低等原因,目前已被世界各大厂商引进。其原理与全息干涉法类似,但全息离子束刻蚀可精密控制光栅的高度、刻蚀深度及刻蚀速率等,其理论上可加工任意闪耀角的光栅。1976年,Aoyaga等[63-64]首次报道全息离子束刻蚀闪耀光栅,在砷化镓(GaAs)和聚甲基丙烯酸甲酯(PMMA)基底上,加工了各种闪耀角(7°~26°)的光栅。

1998年,Osterried等[65]在全息离子束刻蚀的基础上提出,用浸渍涂覆(Dip Coating)法优化,将加工的大闪耀角的光栅浸入特定的溶液,随后烘干,即可获得高精度闪耀角的光栅,并用此方法制作出了闪耀角为0.69°的闪耀光栅。

图11 具有闪耀光栅的波导型HDM整体设计

近年来,灰度曝光技术[57, 66]也被应用在闪耀光栅的制作上,利用灰度掩模对入射光进行调控,获得不间断变化的曝光深度来实现闪耀光栅的槽形。Mouroulis等[57]采用灰度曝光技术加工了周期为20 mm的闪耀光栅,其最大耦合效率可达80%。Mattelin等[67]进一步拓宽该技术,实现了光学影像在PMMA波导内传输。通过光栅的衍射,将影像传输至眼前,达到成像的效果。其设计的闪耀光栅闪耀角为43°,周期为508 nm,占空比为0.66。图11为头盔显示器(HMD)的光学设计布局[67]。其中包括有用于图像传输的波导,用于将图像输入和输出的闪耀光栅及通过波导传输图案的光学引擎。加工的具有闪耀光栅结构的HDM输入效率为48.4%,输出效率为17.4%。

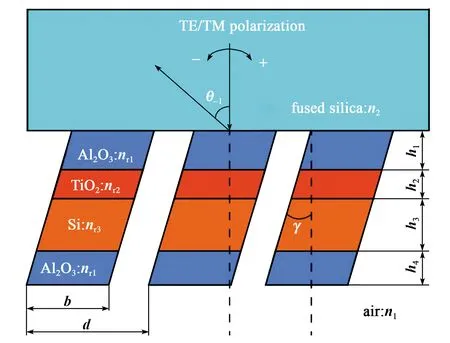

为进一步提高耦合效率,减小插入损耗,Su等[68]采用梯度算法来优化闪耀光栅耦合器。由于3D-FDTD与2D-FDTD仿真间的耦合效率差异小,当高斯光束波长聚焦在1 550 nm时,3D仿真效率为2D仿真效率的97%,但2D-FDTD可减小仿真所需时间,因此,采用2D-FDTD来建模光栅耦合器。如图12所示,光源采用高斯光束,所有仿真均在20 nm的空间离散化进行,仿真区域的边界条件为完美匹配层(PML)。实现了一种插入损耗低于0.2 dB、最小特征尺寸为50 nm、闪耀角为50°、1 dB带宽为26 nm、耦合效率为95%的闪耀光栅。此外,Su等在文中设计了其他类型的光栅耦合器,包括切趾光栅、双层光栅及多功能光栅耦合器。

图12 经梯度算法优化后的闪耀光栅耦合器

由于闪耀光栅固有的遮蔽效应[69-72]及对锯齿面及面粗糙度的要求越来越严格,现有工艺很难满足高精度闪耀角的加工,所以急需一种既可满足现有工艺发展水平,又能有大衍射效率的光栅,这推动了二元闪耀光栅的发展。二元闪耀光栅由一组宽度不同的光栅组成,根据形式双折射理论,通过改变光栅间的宽度,调整折射率分布可将其等效为折射率渐变的闪耀光栅[69, 73-74]。其在微纳集成光电子器件上有巨大的潜力,作为耦合器的同时还能实现滤波器、偏振分数器、反射器及模场转换器等[75-78]功能。

图13为双层二元闪耀光栅及仿真图。2007年,Feng等[23]提出了使用双层二元闪耀光栅耦合器的新型偏振分束器,将来自光纤的法向入射光根据偏振态分开,耦合到两个波导中。该耦合器上层用于TE模式的耦合,下层用于TM模式。TE与TM间的SiO2厚度无严格要求,但SiO2较薄可提高下层耦合器的耦合效率。由FDTD仿真结果可知,上层TE模式的耦合效率为58%,下层TM模式的耦合效率为50%。Feng同时指出,在基底添加分布式布喇格反射镜可提高耦合效率。

图13 双层二元闪耀光栅及仿真图

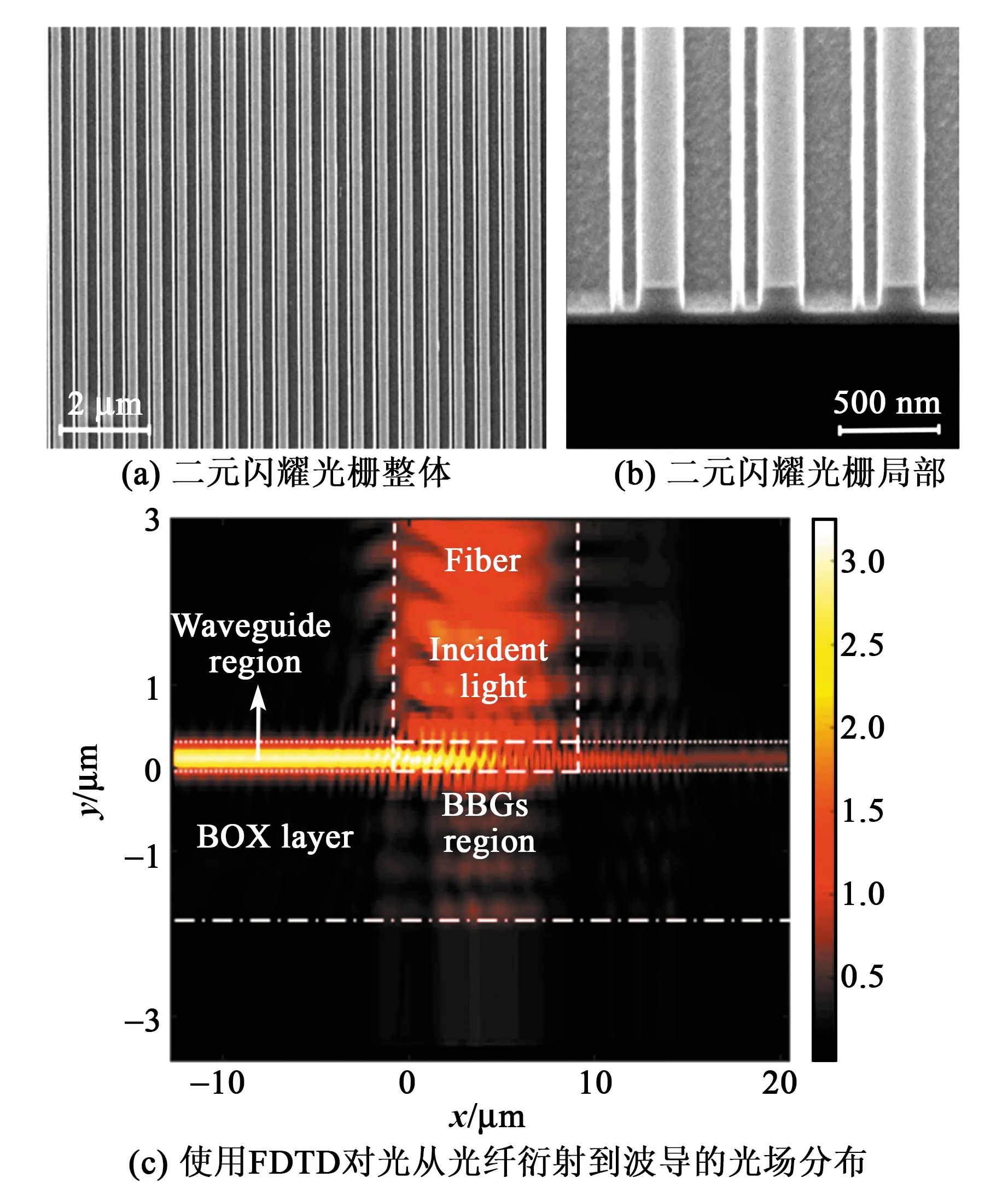

Xu等[36]提出了一种在SOI平台上完美实现倾斜耦合的高性能二元闪耀光栅耦合器,在工艺允许的范围内,对光栅的周期、刻蚀深度及子周期的占空比进行了模拟,在波长为1 550 nm时,其耦合效率为-1.78 dB,3 dB带宽为100 nm,插入损耗为-4.64 dB,如图14所示[36]。图14 (c)为光通过二元闪耀光栅,从单模光纤耦合到波导的过程,大部分光功率成功耦合到波导中,仅有少部分光功率泄露到高折射率的硅衬底中。

图14 二元闪耀光栅的SEM图及场分布图

在此前研究基础上,闪耀和二元闪耀光栅实现了高效耦合与TE、TM偏振同时耦合的问题,但两者在样品加工上还有一定弊端,闪耀光栅对于高精度闪耀角的需求很高,且对表面平滑度十分敏感。二元闪耀光栅制备的难点是最小宽度的凹槽难以实现,极易造成光栅的加工损耗,增加成本。相比于闪耀与二元闪耀光栅,切趾光栅更易加工。

2.4 切趾光栅

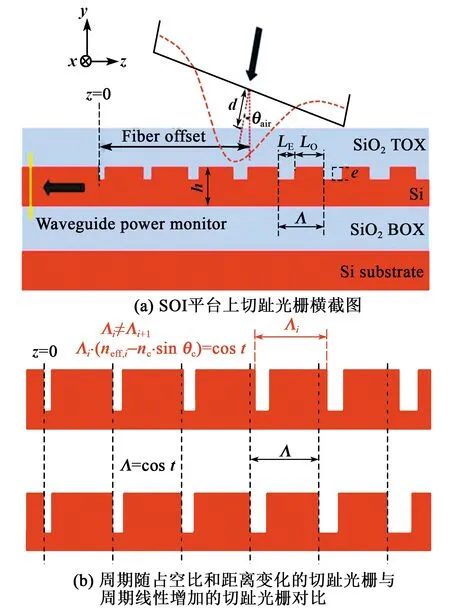

根据已有光栅设计,研究人员们将光栅的周期改为线性,在实现高效耦合的同时,降低了加工难度,实现变周期光栅耦合器(又称切趾光栅[37,79-82])。如图15所示,对比切趾光栅与普通光栅的输出光功率强度分布可看出,从波导耦合到光纤一侧时,切趾光栅充分发挥其变周期优势,将更多的光耦合进光纤内,减少光在自由空间的发散,从而大幅提升耦合效率。

图15 均匀光栅与切趾光栅输出光场对比

图16 不同顶层硅厚度下的光栅耦合效率

2010年,Chen等[53]设计并制作了一种基于SOI平台的切趾-均匀光栅耦合器,通过选择合适的顶硅层厚度,优化占空比,将前几个周期的光栅设计为切趾型,之后为均匀光栅,可得到-1.2 dB的耦合效率和45 nm的3 dB带宽。2015年,Angelo等[82]提出了一种切趾光栅,在无底部反射镜时,对SOI平台中的一维切趾光栅进行设计与优化。采用FDTD仿真所得切趾光栅耦合效率为65%,与具有相同刻蚀深度的均匀光栅相比,切趾光栅耦合效率提升了11%。当改变顶硅层厚度仿真实现89%的耦合效率,在考虑工艺对光栅的影响后,效率仍达85%,图16为顶硅层厚度S=220 nm和340 nm时最佳均匀、线性啁啾和切趾光栅耦合效率,以及切趾设计与均匀设计相比的绝对耦合效率增益(为了分辨,增加了50 nm的偏移)[82]。

Marchetti等[83]提出了一种简单实用的方法,通过优化占空比、周期和刻蚀深度,实现高效光耦合。与以往的切趾光栅不同,该光栅中周期是占空比的函数,占空比受线性切趾因子的影响,则有:

neff=FF·n0+(1-FF)·ne

(13)

FF=F0-T·z

(14)

(15)

式中:neff为有效折射率;n0,ne为光栅齿和刻蚀部分的折射率;F0为光栅的初始占空比;T为线性切趾因子;z为光栅实际位置到零点位置的距离,如图17(a)所示[83]。

图17 切趾光栅的横截图及设计原理

当T确定时,FF与z呈线性变化,将结果代入式(13)可得不同的有效折射率,从而得到不同的光栅周期。在权衡工艺的情况下,选择SOI平台顶硅层为260 nm,线性切趾因子T=0.025,F0=0.9,刻蚀深度为160 nm,仿真可得其耦合效率为83%;当T不变,刻蚀深度为230 nm,此时耦合效率为68%。由此看出,在保证其余因素不变时,若只增大刻蚀深度,耦合效率降低。SOI的顶硅层厚度为220 nm,根据T和刻蚀深度的不同,重新设计切趾光栅。当刻蚀深度为110 nm,T=0.027 5,耦合效率最大为70%。Marchetti指出,构建光栅周期与T、F0的关系式,进一步拓宽了切趾光栅的种类,但该方法也存在一定弊端,即F0对工艺要求较高,当F0=0.9时,该光栅的最小特征尺寸为60 nm,若进一步增大F0,虽在一定程度上可获得更高的耦合效率,但增加了制作难度,不利于实物的加工与测试。

除优化占空比和周期等因素,还可通过在1个周期内交错改变刻蚀深度,进一步提升切趾光栅的耦合效率。如图18(a)、(b)所示[84],Luo等[84]采用粒子群优化算法(PSO)进行切趾设计,在标准SOI平台上,采用交错刻蚀使g1深度为70 nm,g2深度为220 nm。2D-FDTD仿真光耦合进波导的过程如图18(b)所示,可得CE=-2.2 dB。Luo同时指出,该方法所设计的光栅在加工时可采用最小特征尺寸为140 nm的商用硅光子工艺加工,若在隐埋氧化层中加入金属反射镜,则会进一步提升光栅的耦合效率,但增加成本及加工难度,不利于大规模生产。

图18 交错刻蚀和切趾光栅相结合的光栅耦合器

Kamandar等[38]采用机器学习技术和梯度伴随法来优化具有100多个变量的光栅耦合器,对于单模光纤直径为∅10.4 pm,波导长度为300 nm。通过FDTD仿真设计实现了在1 550 nm波长附近-0.35 dB的超高效率光栅耦合器。

通过光栅耦合器将硅光子高效、紧凑、新颖的耦合与封装到光纤上已成为基本要求,近年来,基于SOI平台的均匀、倾斜、闪耀、二元闪耀及切趾光栅耦合器发展迅速。表1为近期基于SOI平台光栅耦合器的耦合效率、带宽、刻蚀深度及周期等因素汇总。由表可发现,对于同一光栅,增加分布式布喇格反射镜(DBR)或金属反射镜可提升耦合效率,减小光在基底的吸收或在自由空间的发散。

续表

3 其他平台的光栅耦合器

自1990年铌酸锂晶体产业化以来,被尝试使用质子交换等技术来制备光波导,但受限于当时工艺,铌酸锂晶体的部分光学性能并未开发。随着工艺的突破和LNOI的出现,开启了铌酸锂在集成光学的应用大门[11, 103-106]。此后基于LNOI的光栅耦合器等各类高性能的产品涌现出来。

2017年,Chen等[107-108]为提升单模光纤(SMF)与LNOI上的光栅的耦合效率,设计、制备并表征了具有金属反射镜的光栅耦合器,测得其最大耦合效率为20.42%。同年,Chen仿真和实现了在LNOI平台上采用磁控溅射法沉积Si加载条的光栅耦合器,光栅通过聚焦离子束(FIB)刻蚀在Si加载条上,如图19所示[108]。由2D-FDTD仿真可知,在波长1 550 nm处,该结构的整体耦合效率为31.62%,实物的耦合效率为2%(-18 dB)。在此基础上,Yang等[109]将均匀光栅与亚波长光栅波导相结合,在LNOI上仿真并实现了脊波导光栅耦合器。该耦合器由均匀光栅、锥形直波导和短周期亚波长光栅波导组成,在1 550 nm波长附近,光栅周期为1.17 μm 时,对于TE偏振耦合效率可达-5.1 dB。

图19 光束从光纤到芯片、芯片到光纤的整体示意图及横截面图

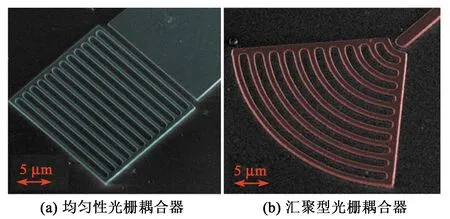

2019年,Inna等[110]在Z切的LNOI上采用RIE法制备均匀光栅耦合器和汇聚型光栅耦合器,对于均匀光栅耦合器,选用TE偏振光,当Λ=0.92 μm,占空比为40%时,光纤到光栅的耦合效率为44.6%,光纤到光纤的耦合效率为20%。修改周期和占空比等参数后,选用TM偏振光,其单次耦合效率为19.4%。改用汇聚型光栅耦合器后,对于TE偏振光的耦合效率为19.4%。实物结构如图20所示[110]。

图20 基于LNOI的均匀性光栅耦合器汇聚型光栅耦合器

为实现耦合效率的跨越式提升,2020年,Kang等[13]在Z切铌酸锂上,通过在底部追加金属反射镜实现了LNOI上的切趾光栅,如图21(a)所示,该光栅耦合器由切趾光栅及均匀光栅组成。为进一步提高耦合效率,Kang等设计的光栅齿为梯形,并非传统的矩形,采用电感耦合等离子体刻蚀机(ICP-RIE),加工精度为10 nm,所得样品在TE(TM)偏振下周期为0.909 μm 、1.057 μm,实测其耦合效率分别可达72%、61.6%。随后,Kang等采用PSO算法优化该结构,在TE偏振下耦合效率可达90%,刷新了基于LNOI上光栅耦合器的最高效率。

图21 基于LNOI的切趾光栅整体示意图及2D-FDTD中光从光纤耦合到波导的光场示意图

类似于SOI平台,LNOI因在铌酸锂薄膜和隐埋氧层间的高折射率对比度,使其成为了另一种可控的光学集成平台。基于LNOI的光栅耦合器不断成功,进一步打开了集成光子学的大门,研究人员在LNOI上成功实现了低损耗波导[111-112]、电光调制器[113]及微环谐振腔[114-117]等应用,为集成光学的可持续发展提供动力。

4 结论

片上高效光互联是当今热门话题之一,光栅以其高对准容差、高耦合效率、相对简单的加工方式,以及较小的尺寸增加了系统的灵活性和可集成度,现已广泛应用于集成光学、光谱分析、信号处理及空间光调制等领域。本文从原理、结构、主要性能参数对倾斜耦合的光栅耦合器分类进行了详细描述。

本文首先介绍了光栅耦合器的关键性能指标与布喇格条件,给出了光栅基本结构图,着重介绍了正倾斜耦合与负倾斜耦合的关系。基于正倾斜耦合,介绍了SOI平台上均匀光栅的耦合特点、发展现状。其次介绍了倾斜光栅与闪耀光栅,虽然倾斜和闪耀光栅都能达到较高的耦合效率,但都对偏振敏感,且制作精度高,难度大,对表面污染敏感。因此,本文又介绍了基于SOI平台的二元闪耀光栅和切趾光栅。二元闪耀光栅在达到高效耦合的同时又解决了偏振相关问题,但较小的周期性凹槽难以精密加工;而切趾光栅虽在现阶段不能解决偏振问题,但因其制造工艺简单,易加工,耦合效率高,成为近几年的研究热点。最后,介绍了基于LNOI平台的几种光栅耦合器,其效率也不断突破,目前耦合效率最高可达90%。

本文对光栅耦合器进行了详细的介绍,但目前对于光栅耦合器的研究仍处于实验阶段,并未实现产业化,对光栅耦合器的未来发展做以下展望:

1) 光栅的耦合效率仍是最重要的指标,实验研究也不断验证此观点。虽然通过增加底部金属反射镜和DBR可减少光在基底或自由空间的损耗,有效地提高光栅的耦合效率,但也增加了成本和加工难度,不易大规模生产,因此后续研究应在不额外增加成本的情况下,尽可能地提升耦合效率,达到高效的片上互联。

2) 与水平耦合器相比,基于SOI和LNOI的光栅耦合器带宽未实现大的突破。大量实验数据表明,光栅耦合器的3 dB带宽为100~150 nm,1 dB带宽为50~80 nm,小的带宽限制了耦合器的应用,今后的发展应着手突破带宽的限制。

3) 光栅耦合器的高对准容差简化了片上耦合的过程,但高对准容差带来的耦合效率分布不均难题并未得到很好地解决,光纤位置的调整极易改变光栅耦合器的耦合效率。在未来产业化过程中,应确保光纤与光栅的相对位置不变,从而实现耦合效率最大化。

随着制造工艺和研究工作的不断突破,光栅耦合器的耦合效率、偏振相关损耗及带宽等特性将不断提升,可以预见,光栅耦合器将沿着大规模应用的方向迅速发展,并逐步走向成熟,成为集成光学领域不可或缺的一环。