烟气风机流体分析及控制策略

2022-09-07李卫刘磊

李 卫 刘 磊

(大冶有色金属集团控股有限公司冶炼厂, 湖北 黄石 435005)

0 前言

某厂澳斯麦特炉(以下简称“澳炉”)熔炼产生的高温烟气经过电收尘处理,通过烟气风机抽送到制酸管道或者处理系统管道中。由于建设时风机及管道安装受现场客观条件及布局影响,未能实现最优布置,因此烟气风机在使用过程中并未达到最理想状态,澳炉烟气收集状况不稳定,对现场生产及环境造成较大影响。有研究人员发现[1],在类似条件下使用风机阵列,控制手段更灵活,效果较好,且投入较少,但若直接改造澳炉的2台烟气风机出口管道,不仅成本高、周期长,而且受限于如今的管道整体布局,小范围修改效果未必理想。而对出口烟气流体进行有限元仿真成本低、周期短,研究人员可以根据仿真结果寻找更合理的优化方式,进而提高冶化生产及环保水平;仿真模型在一定程度上也是对烟道内烟气流动的定量和定性分析,对前后工艺程序的优化有重要作用。

烟气管道在不同工况下会出现管道并联[2-3]和串联[4]情况,在管道众多的冶炼系统中具有代表性,因此通过进行重点分析,寻找最合理的风机控制策略,可以为各种管道改造、优化、设计提供较好的参考。本文对2台烟气高温风机出口流体进行有限元仿真,并将仿真模型与风机实际使用情况进行对比,验证仿真模型可靠性,并分析2种工艺路线下最优的风机控制策略和方法。

1 烟气工艺走向及介质条件

1.1 烟气的工艺走向

烟气的工艺走向如图1所示,经电收尘处理后的烟气通过2台风机抽送进入烟道,每台风机出口由钟罩阀控制,烟道连通后分为2个出口方向:一个方向是烟气从2台风机出口并联后通往60万m3烟气处理系统;另一个方向是烟气从2台风机出口串联后通往硫酸三系制酸烟道。

1.2 介质条件

澳炉冶炼产生的大量烟气和较多物质组成混合固体小颗粒。经过电收尘处理过后的介质条件如下:1)烟气的主要成分为SO2、SO3、N2、O2、H2O;2)烟气含尘量为0.28 g/m3;3)烟气密度为0.6~0.9 kg/m3。

2 烟道建模

2.1 烟道三维建模

理想化烟道内部后结合烟气工艺走向,对烟道内烟气流体进行三维仿真,并对比现场状态进行分析。

利用ANSYS17.0对烟道整体进行三维建模,结果如图2所示。烟气走向分为A、B两条工艺路线:A路线是烟气通过风机出口串联后往硫酸三系制酸烟道,该方向出口负压为200 Pa;B路线是烟气通过风机出口并联后往60万m3烟气处理系统,该方向出口负压为6 000 Pa。根据以上A、B路线,分别将已建立的三维模型进行简化,得到两种模型。

2.2 工况与边界条件

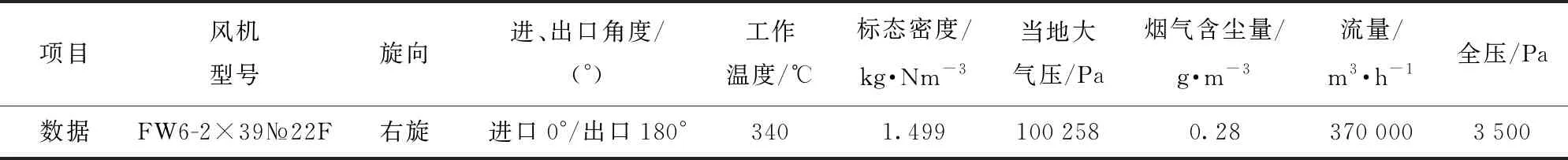

本文选择的工况为正常生产时状态,2台风机相关性能参数见表1。

表1 风机性能参数

为了尽量保证仿真的准确性,并简化、理想化烟气模型,本文假设:1)烟气为不可压缩的黏性流体;2)烟气内剩余固体小颗粒均匀,体积较小,相互作用可忽略;3)烟气中固相与流体相相互交融、渗透,具有相同的整体速度(类似烟气带着小颗粒一齐运动),故忽略固体小颗粒,只考虑烟气流体运动;4)根据工艺状态,现场管道全部覆盖保温层,且无破漏现象,理想化认为没有温度损失,故不考虑烟气的温度影响及变化。

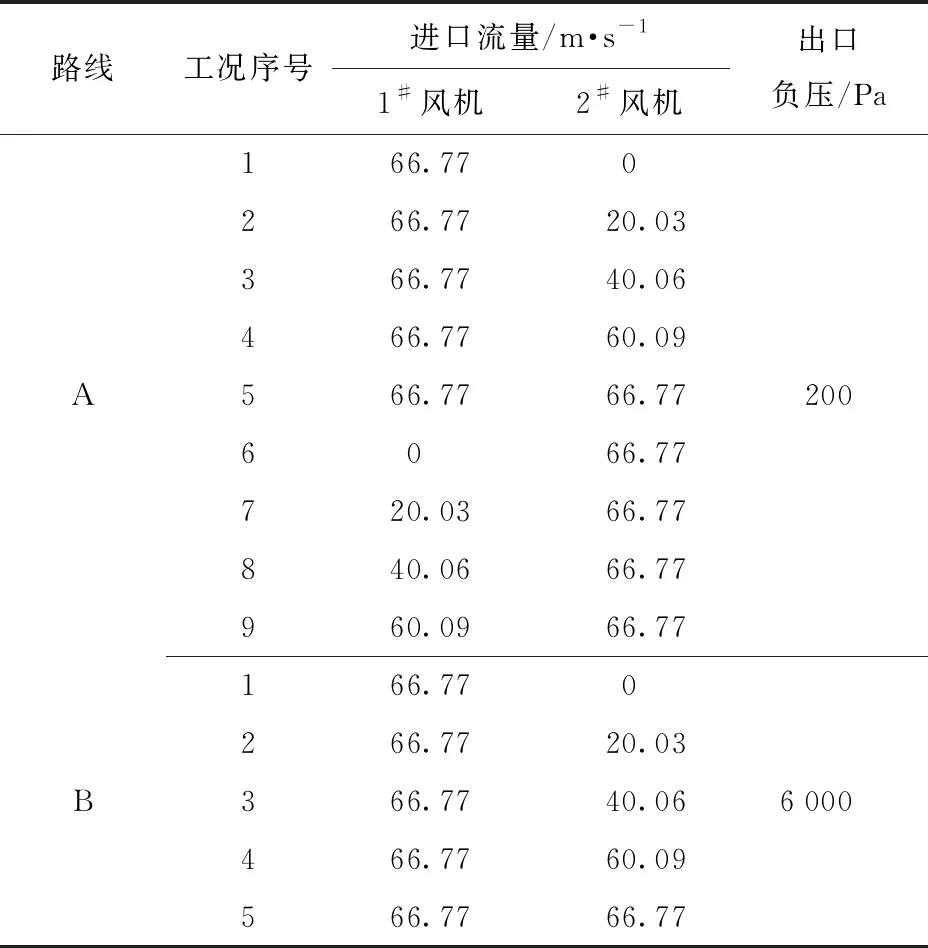

在生产实际中,通常其中一台风机保证完全达到额定参数(以下简称“满负荷”),另一台风机会根据现场情况进行参数调整,故对上述A、B两种路线按1#、2#风机进口流速(由流量计算而来)划分不同工况(表2)。

表2 A、B路线1#、2#风机进口不同工况划分

3 有限元仿真计算及分析

3.1 网格划分

根据烟道的结构和载荷特性,对三维模型进行网格划分,将SolidWorks建好的两个模型导入ANSYS中,并对烟道进行Fill操作,提取出烟道模型,然后进行网格划分,单元尺寸设置为100 mm。最终,A路线模型网格数为910 999,节点数为645 076;B路线模型网格数为768 155,节点数为543 898。

3.2 计算结果及分析

3.2.1 A路线仿真结果

3.2.1.1 1#风机满负荷、2#风机不同工况

1#风机满负荷、2#风机不同工况条件下的流速矢量图及压力云图如图3、图4所示。

根据图3,随着2#风机进口流量不断增加,管道烟气流速变化趋势基本一致,在管道进口处流体速度均相对较低,管道串联后烟气混合,拐弯处的圆角管道附近均产生流速急剧增加的情况,流体速度最大值均在此处出现。

根据图4,管道进口处压力分布趋势基本一致。管道串联前均为高压状态,串联后气体混合,经过三次管道拐弯后,压力迅速降低;压力分布趋势总体为沿着管道方向不断下降。

将图3中的流速和图4中的压力进行统计,结果如图5、图6所示。

从图5、图6可知,在A工艺路线情况下,1#风机进口流速恒定为66.77 m/s,2#风机进口流速超过40 m/s以后,烟气出口流速在124.23~192.21 m/s之间波动,管道内最高流速随着2#风机进口流速增加而增加,最大值为425.89 m/s。1#、2#风机进口压力与管道内最高压力变化趋势基本一致,管道内最低压力随着流速增加而下降,最低压力为-80 851 Pa;最高压力在入口流速超过40 m/s以后处于总体稳定、略有下降状态,基本保持在90 530 Pa。

3.2.1.2 2#风机满负荷、1#风机不同工况

对于A路线中的工况6-9,2#风机满负荷、1#风机不同工况下的流速矢量图及压力云图如图7、图8所示。

根据图7,随着1#风机进口流量不断增加,烟道烟气流速变化趋势基本一致。在管道进口处流体速度均相对较低,烟道串联后气体混合,拐弯处的圆角管道附近均产生流速急剧增加情况,流体速度最大值均在此处出现。

根据图8,只有1#风机流量为零时,管道进口部分压力稍低,其余工况下管道压力分布趋势基本一致。管道串联前均为高压状态,串联后气体混合,经过三次管道拐弯压力迅速降低。压力总体为沿着管道方向不断下降。

对于工况6-9,2#风机满负荷、1#风机不同工况下的流速、压力统计如图9、图10所示。

从图9、图10可知,在A路线中,2#风机进口流速恒定为66.77 m/s,1#风机进口流速超过20 m/s以后,烟气出口流速在89.35~161.37 m/s之间波动,管道内最高流速随着2#风机进口流速增加而增加,最大值为386.97 m/s。1#、2#风机进口压力与管道内最高压力变化趋势基本一致,1#风机进口压力略低;管道内最低压力随着进口流速增加而下降,最低压力为-71 001 Pa;最高压力随进口流速增大而增加,最高压力为77 641 Pa。

3.2.2 B路线仿真结果

对于B路线,由于风机并联,故只仿真1#风机满负荷、2#风机不同工况的情况,流速矢量图及压力云图如图11、图12所示。

根据图11,随着2#风机进口流量不断增加,烟道烟气流速变化趋势基本一致。管道进口处流体速度均相对较低,并联后在管道中间钟罩阀处出现流速急剧增加情况,但随着2#风机进口流量增加,流体速度最大区域不断由中间钟罩阀前向钟罩阀后部移动,说明流体混合点中心不断往后推动。

根据图12所示,当2#风机进口流量为零时,管道进口部分压力稍低,其余工况下管道压力分布趋势基本一致。管道并联前均为高压状态,并联后气体混合,经过中部钟罩阀后,压力迅速降低。压力总体沿着管道方向不断下降。

B路线1#风机满负荷、2#风机不同工况下的流速、压力统计如图13、14所示。

从图13可知,在B路线中,1#风机进口流速恒定为66.77 m/s,2#风机进口流速超过40 m/s时,烟气出口流速最低值为56.05 m/s,之后随着进口流速上升而上升,最高为139.41 m/s;管道内最高流速在2#风机进口流速超过40 m/s以后,反而从最高的403.31 m/s下降到250 m/s左右。从图14可知,1#、2#风机进口压力与管道内最高压力变化趋势基本一致,同样是在2#风机进口流速超过40 m/s后从最高的93 190 Pa下降到35 000 Pa左右;管道内最低压力则从最低的-56 606 Pa上升到-27 000 Pa左右。结合图12,具体分析该情况的产生原因,虽然两台风机为并联状态,但管道不是绝对对称,1#风机出口侧的管道多一段,1#风机满负荷运行时,出口流体往两边运动,流体在多出的管道内形成涡流,阻力造成压损,同时在2#风机进口流速为40 m/s左右时,两股流体压力较为接近,导致压力互相抵消,负压减少。

4 模型验证

无论是路线A还是路线B,后续管道距离最终引风机端管道仍有数千米的距离,故三维模型的管道仿真结果并不能类比后续系统实际测点,而利用仿真模型入口实际监测数据进行验证,记录2020年2—3月风机运行记录,并进行统计,可以发现:

1)在A路线1#风机满负荷、2#风机不启动时,1#风机出口即管道进口的压力为8~16 kPa;1#风机满负荷、2#风机低负荷运行时,1#风机出口即管道入口的压力为26~38 kPa。由于实际生产需求,其余工况基本未出现过,仿真结果与以上范围吻合。

2)在A路线2#风机满负荷、1#风机不启动时,1#风机出口即管道进口的压力为5~25 kPa;2#风机满负荷、1#风机低负荷运行时,1#风机出口即管道进口的压力为20~41 kPa。同样由于实际生产需求,其余工况基本未出现过,仿真值略大于以上范围。

3)在B路线1#风机满负荷、2#风机不启动时,1#风机出口即管道进口的压力为8.5~16.5 kPa;1#风机满负荷、2#风机低负荷运行时,1#风机出口即管道入口的压力为26.3~42 kPa。同样由于实际生产需求,其余工况基本未出现过,仿真值略低于以上范围。

总体上看,仿真结果与实际有一定偏差,但根据2020年大修及日常实际管道检修的检查情况,管道内流速剧增区的结垢积灰明显较少,钟罩阀本体因开合较多及外部淋雨腐蚀较多,与本文此次研究内容关系不大,因此认为仿真比较符合流体整体趋势判断,模型总体可靠,具有一定参考价值。

5 流体分析及风机控制策略

从烟气流体仿真结果来看,仿真模型能够对烟气状态进行预测,本文从烟气流速和压力两个方面进行预测和分析。

在A路线中,由于1#、2#风机出口为串联状态,不同风机满负荷对引风效果影响巨大。1#风机满负荷、2#风机流速为40.06 m/s时,引风效果突出,继续增加2#风机负荷,引风效果增加并不显著,但风机能耗增加较多;若2#风机满负荷,1#风机流速越大,引风效果越好;而且1#风机满负荷、2#风机流速为40.06 m/s与2台风机全部满负荷的工况对比发现,前者的最高压力为后者的121.28%,前者的最大流速则是后者的90.88%,虽然前者的出口负压较后者的低4 000 Pa左右,但仍有1 985 Pa,可以满足生产需求。

在B路线中,由于1#、2#风机出口为并联状态,任一风机满负荷,对引风效果的影响相同。1#风机满负荷、2#风机流速为40.06 m/s时,引风效果最优,继续增加2#风机负荷,引风效果反而下降,且风机能耗增加。分析实际情况,主要原因是风机出口并联且管道设计为180°面对面形式,1#风机满负荷时,由于烟气流速、压力更大,导致2#风机出口阻力变大,损失大量动能,起不到叠加效果。

综上所述,可得到三种风机控制策略:

1)选择A路线时,引风效果优秀且最经济的风机控制方法是1#风机满负荷运行,2#风机流速控制在40.06 m/s,即风机流量控制为222 000 m3/h。

2)选择A路线时,保持1#风机满负荷运行,若要增强引风效果,则不断提高2#风机负荷直至满负荷运行。

3)选择B路线时,引风效果优秀且最经济的风机控制方法是1#、2#风机中任一台满负荷运行,另一台风机流速控制在40.06 m/s,即风机流量控制在222 000 m3/h。

6 结束语

通过对2台烟气风机的2种工艺路线的几种工况进行建模和有限元仿真分析,得到流体三维仿真模型,三维限元仿真结果可计算和表征烟气风机出口管道的流体状态和特点,有助于工人间接判断,并选择最优风机控制策略。