基于系统分析软件的IRWST中PRHR HX建模方法研究

2022-09-06隋丹婷张浩宇樊芮伶陆道纲张钰浩

隋丹婷,张浩宇,樊芮伶,陆道纲,张钰浩,于 倩

(1.华北电力大学 核科学与工程学院,北京 102206;2.非能动核能安全技术北京市重点实验室,北京 102206)

反应堆安全系统的设计越来越重视事故工况下的余热排出能力。AP1000是采用非能动安全设计理念的先进三代压水堆,在其非能动余热排出系统的设计中,采用了大容积内置换料水箱(IRWST)作为吸收反应堆余热的部件。发生事故工况后,布置在IRWST内的非能动余热排出热交换器(PRHR HX)非能动地将一回路的热量排出,并在二次侧的IRWST内冷凝,保证72 h内一回路系统不沸腾。

目前,AP1000的IRWST及PRHR HX的实验研究已较为成熟,例如美国的APEX-600、SPES-2、ROSA[1]、APEX缩比实验台架[2],韩国的PRHR HX、VISTA缩比实验,国内的ACME实验台架[3]。此外,华东理工大学、哈尔滨工程大学、华北电力大学也都针对PRHR HX的传热行为开展了实验研究。在数值模拟方面,基于商用CFD软件对IRWST与PRHR HX的流动和换热行为开展的研究较多[4-8],也有部分学者基于系统分析软件对余热排出系统的动态响应特性进行分析[9-13],在对热交换器进行建模时通常采用单通道建模和多通道建模两种建模方式,但是对于两种建模方式的准确性、对关键现象的描述程度,未见有相关研究。因此,应用系统分析软件对IRWST及非能动余热排出系统(PRHRS)建模时,由于需要将大容积、复杂流动的三维模型简化为一维模型,目前还没有一套成熟的模型可以借鉴,而且,对于AP1000 PRHRS的模拟,多数模拟结果缺乏实验数据的对比验证,也缺乏系统分析软件相互之间的对比,缺乏一定的可靠性与准确性评价。

本工作基于华北电力大学自主建立的AP1000 IRWST与PRHR HX缩比实验台架[14],应用RELAP5/SCDAPSIM mod3.4和COSINE两套系统分析软件,开展单通道和多通道建模方法的对比分析及软件间的对比分析,评价不同建模方法、不同程序对IRWST与PRHR HX的热工水力特性的模拟能力。

1 实验台架与工况[14]

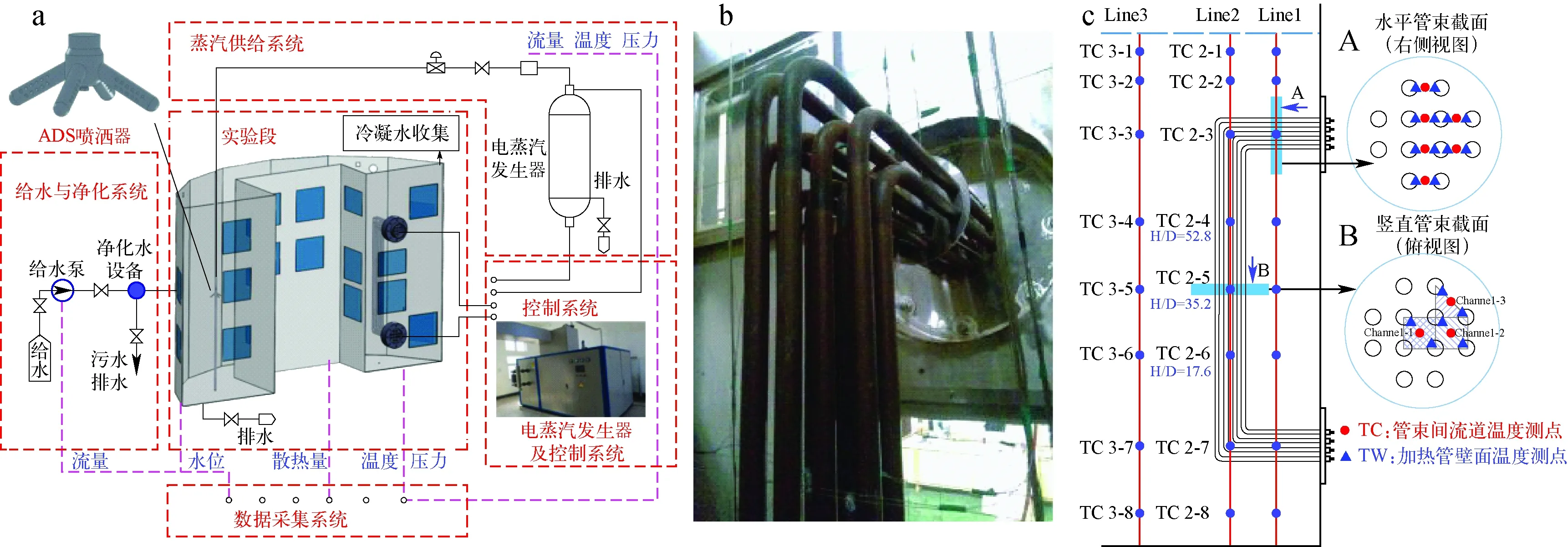

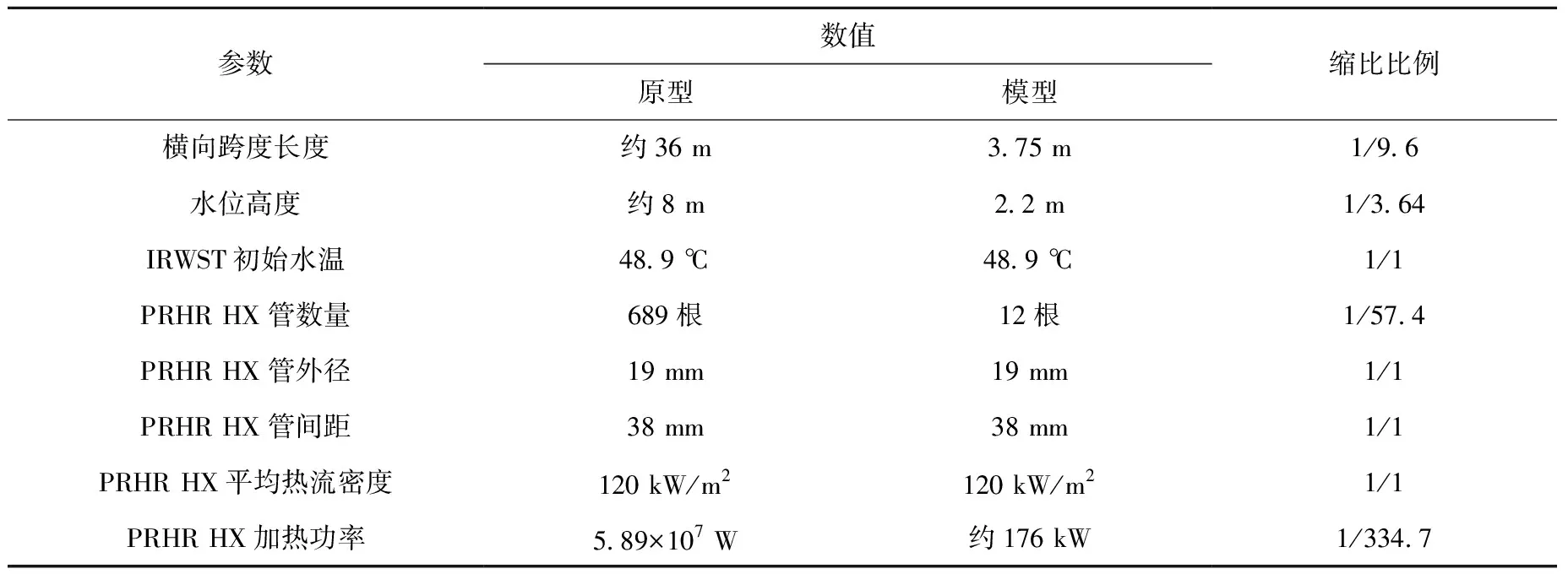

AP1000原模型的IRWST尺寸非常大,水平跨度达40 m,容积达2 234 m3,且整体形状不规则,无法进行等比例实验研究。华北电力大学采用比例分析方法建立了IRWST与PRHR HX整体缩比模型。实验台架如图1所示,主要包括:1) IRWST与PRHR HX实验段,内含异形结构IRWST模拟件,法兰式C型PRHR HX管束模拟件;2) 蒸汽供给系统;3) 给水与净化系统;4) 控制系统(包括电蒸汽发生器独立控制系统);5) 数据采集系统。具体整体缩比数据列于表1。

实验测量参数包括温度场、速度场、流型、热流密度和水位等,本计算中重点关注的是流体温度,在IRWST长度方向设置关键温度监测线Line1~Line5,如图1c所示,其中Line1、Line2穿过换热管管束区域,Line3在换热器管束外部,Line4、Line5位于水箱大空间区域的另一侧,在图1c中不可见。在每组关键监测线8个关键高度处设置热电偶测点,从而形成三维温度场测量热电偶点阵。温度测量的不确定度来源包括读数不确定度、热电偶准确度不确定度、温度数据采集系统不确定度、热电偶固定测量不确定度。本实验中,读数的不确定度为0.163 5 ℃、热电偶准确度的不确定度为0.1 ℃、温度数据采集系统不确定度为0.003 125 ℃、热电偶固定测量不确定度为0.462 ℃。对于流体间温度测量,忽略热电偶测量不确定度项,合成标准不确定度为0.192 ℃。

a——实验台架系统设计图;b——PRHR HX;c——局部温度测点布置图图1 IRWST及PRHR HX实验台架Fig.1 Test bench of IRWST and PRHR HX

表1 原型参数与实验参数对比Table 1 Comparison of prototype parameter and experimental parameter

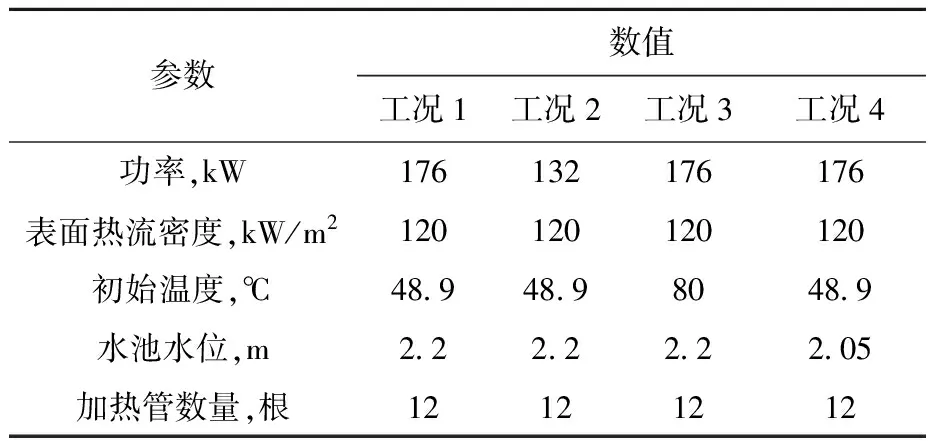

在选取实验工况时,需要考虑功率、初始温度和水位的影响,因此选取4组最具代表性的工况进行对比分析,分别为基准工况(工况1)、降功率工况(工况2)、升初始温度工况(工况3)、降水位工况(工况4)。各工况的初始参数列于表2。

表2 实验工况初始参数Table 2 Initial parameter of experimental condition

在工况1中,水箱内的流体在加热作用下,分别经历自然对流、过冷沸腾、池式沸腾3个阶段,并逐渐建立稳定的自然循环,IRWST内水温随加热时间的增加而逐渐增长,在自然对流阶段与过冷沸腾阶段出现明显的热分层现象,直到达到池式沸腾状态时,热分层现象才开始减弱。工况2的过程与工况1类似,但实验加热至池式沸腾所需时间更长。对于工况3,初始温度80 ℃时的现象与初始温度48.9 ℃时有一定差异,达到池式沸腾的时间更短,且在温度升高的过程中,IRWST大空间内也在局部加热时间段内出现温度震荡,反映了较高温度下的传热特性。对于工况4,由于初始水位降低,在加热过程中蒸汽温度出现明显波动,这是因为蒸汽在上升过程中被冷却,立即又有新的蒸汽补充,造成在较短时间内出现较大温度波动。总体来看,在自然对流、沸腾的各阶段,IRWST内均能建立稳定的自然对流,并出现明显热分层,沿高度方向温差明显,在径向方向温差较小。

2 单通道与多通道模型

对实验台架的建模分析基于RELAP5与COSINE,两种软件流体的控制方程均基于非均匀、非平衡的两流体六方程模型,相关控制方程可参考软件模型手册[15]。对于堆芯、换热器等体积庞大、流动换热复杂的部件,根据部件模型对整体模型的影响,可采用单通道建模或并联多通道建模的方式,流体在通道内的流动换热模型与管内流相同,均基于三维流型图确定管内流的类型及流动换热关系式。并联多通道模型是在单通道模型的基础上,增加通道之间的横向交叉流(质量、动量、能量),如图2所示。图2中,J为界面参数。交叉流动项体现在动量方程中相邻通道的附加质量、横向动量的传递和压力梯度项,考虑交叉流影响之后的气相动量方程如式(1)所示。

图2 并联多通道交叉流模型Fig.2 Cross flow model in multi-channel

AM+MTM+SPRE

(1)

式中:n为当前时刻,n+1为下一时刻;α、ρ、p、v、HLOSSG分别为空泡份额、密度、压力、速度、局部阻力;j为控制体界面编号;K、L为控制体编号;下标g、f表示气相、液相;Bx为x方向的体积力;FIG为相间阻力系数;AM、MTM、SPRE分别为附加质量、横向动量传递、横向压力梯度;Δx为控制体长度;Δt为时间步长。

对于IRWST及热交换器内换热模型的选取主要是依据文献[16]。对于管内流动换热而言,垂直段的换热采用Churchill等[17]的关系式,对于水平段的换热采用McAdams[18]的关系式,管外流动换热采用Kutateladze[19]的关系式。上述关系式已经过20多年的验证及应用,是目前处理自然对流及强制对流换热中广泛应用的关系式,覆盖本文的实验工况。

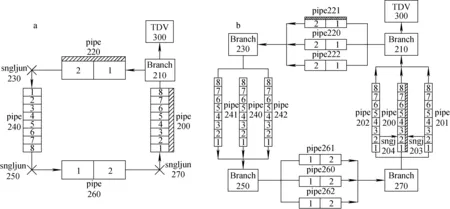

在使用RELAP5与COSINE对实验装置进行建模时,采用完全相同的建模策略,单通道建模策略如图3a所示。将IRWST设置为单环路,4个方向分别设置单根管道,根据实验中水的流动路径假定流动方向,即流体从PRHR HX向上流经整条回路。单通道模型中包含两个热构件,其中一个模拟12根电加热器,与PRHR HX的换热管相连,另外一个模拟与环境的散热,与上部的横流管道相连。多通道模型的建模策略如图3b所示,与单通道模型相比,多通道模型对换热区域的模拟从单一通道变成并列的3个通道,通道之间存在横流,用热构件模拟电加热棒的发热。整个模型无流量进出口边界,由于计算工况为自然循环,模型最终的流量为程序计算所得的自然循环流量。模型的压力边界位于换热管上部的210部件,增加1个时间相关控制体TDV300,设置边界压力为实验中所需的1个大气压。同时,设置IRWST上部与环境的散热,散热边界为空气侧保持25 ℃的定温边界。

图3 单通道模型(a)与多通道模型(b)节点图Fig.3 Nodalization scheme of single channel model (a) and multi-channel model (b)

针对单通道模型开展网格无关性分析,选取4、8、10、16 4种控制体划分方式,开展工况1的对比计算,发现池内流体达到沸腾的时间分别为8 996、9 564、9 524、9 238 s,同时16个控制体的划分方式出现了计算数值不稳定性。9 500 s时,不同高度处流体温度分布如图4所示,当节点数目为8时,控制体温度与实验值的误差最小,且计算稳定,因此将轴向高度划分为8个控制体。对于多通道模型而言,多通道数目是根据实验测得的流场确定的,将相邻通道间同高度的控制体进行横向连接。同时对热构件的径向节点数目进行了敏感性分析,如图5所示,发现温度分布对径向节点数目不敏感,考虑到结构的尺寸,将径向节点数目定为8。

图4 不同控制体数目下的轴向温度分布Fig.4 Axial temperature distribution under different control volume numbers

3 计算结果及讨论

3.1 单通道模型

针对建立的单通道模型,分别应用RELAP5及COSINE对4种工况进行瞬态模拟,获得其达到沸腾的时间及换热特性,并将计算结果与实验数据进行对比分析。

由于实验装置中共有8个测点且电加热管束均匀加热,考虑到制图的清晰与可读性,间隔选取2、4、6、8号控制体的参数进行输出,分别对应实验装置中的7、5、3、1号测点,测点具体高度如图1c所示。

图5 不同径向节点数目下的温度分布Fig.5 Temperature distribution under different radial node numbers

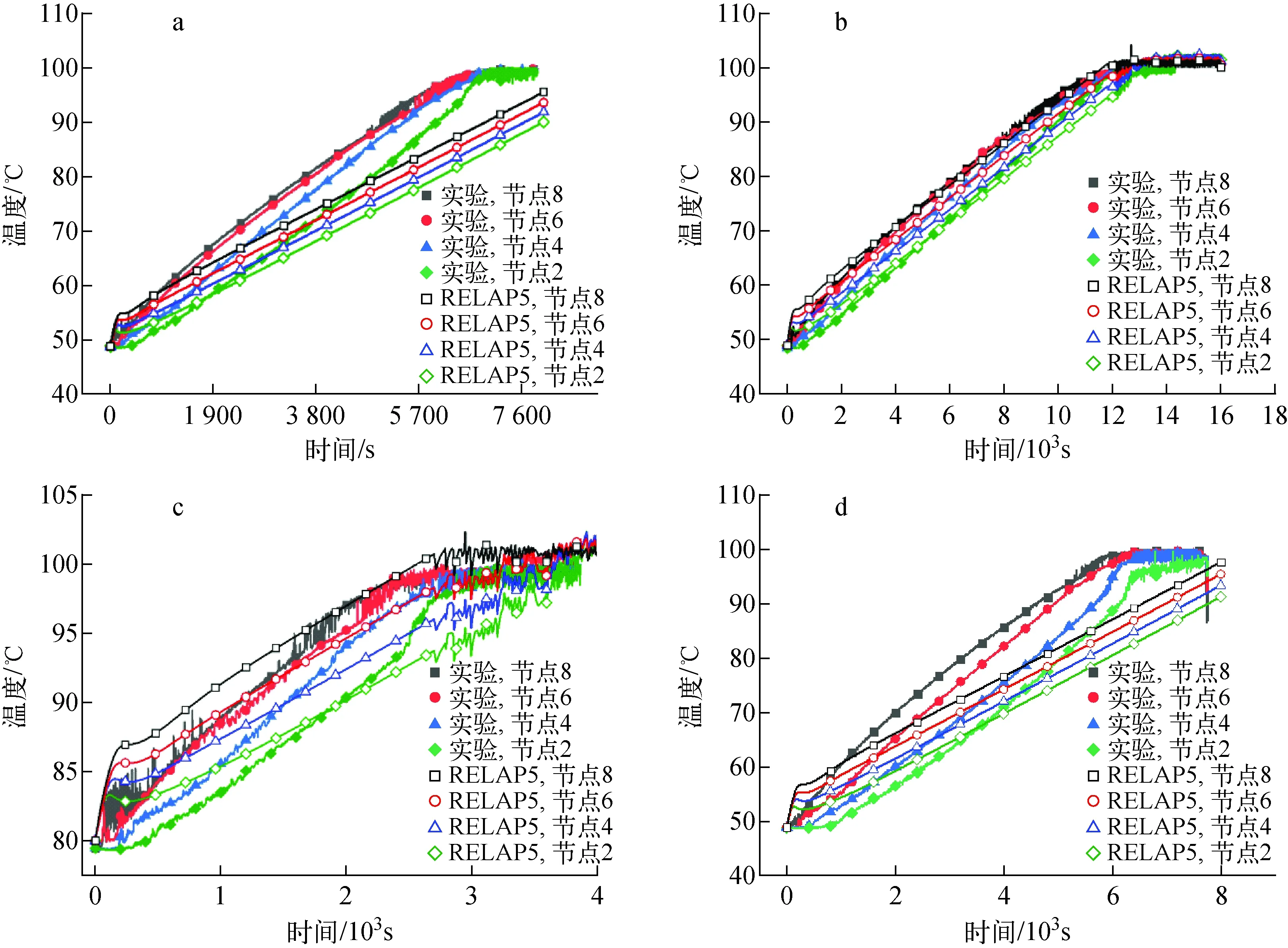

图6示出RELAP5的单通道模型计算结果。由图6可看出,在相同的入口温度和功率分布下,RELAP5的计算结果总体略低于实验结果,工况2的数据一致性最好。随着换热过程中自然对流、过冷沸腾、池式沸腾的发展,计算结果与实验数据的误差逐渐增加。计算的整体沸腾时间晚于实验数据。

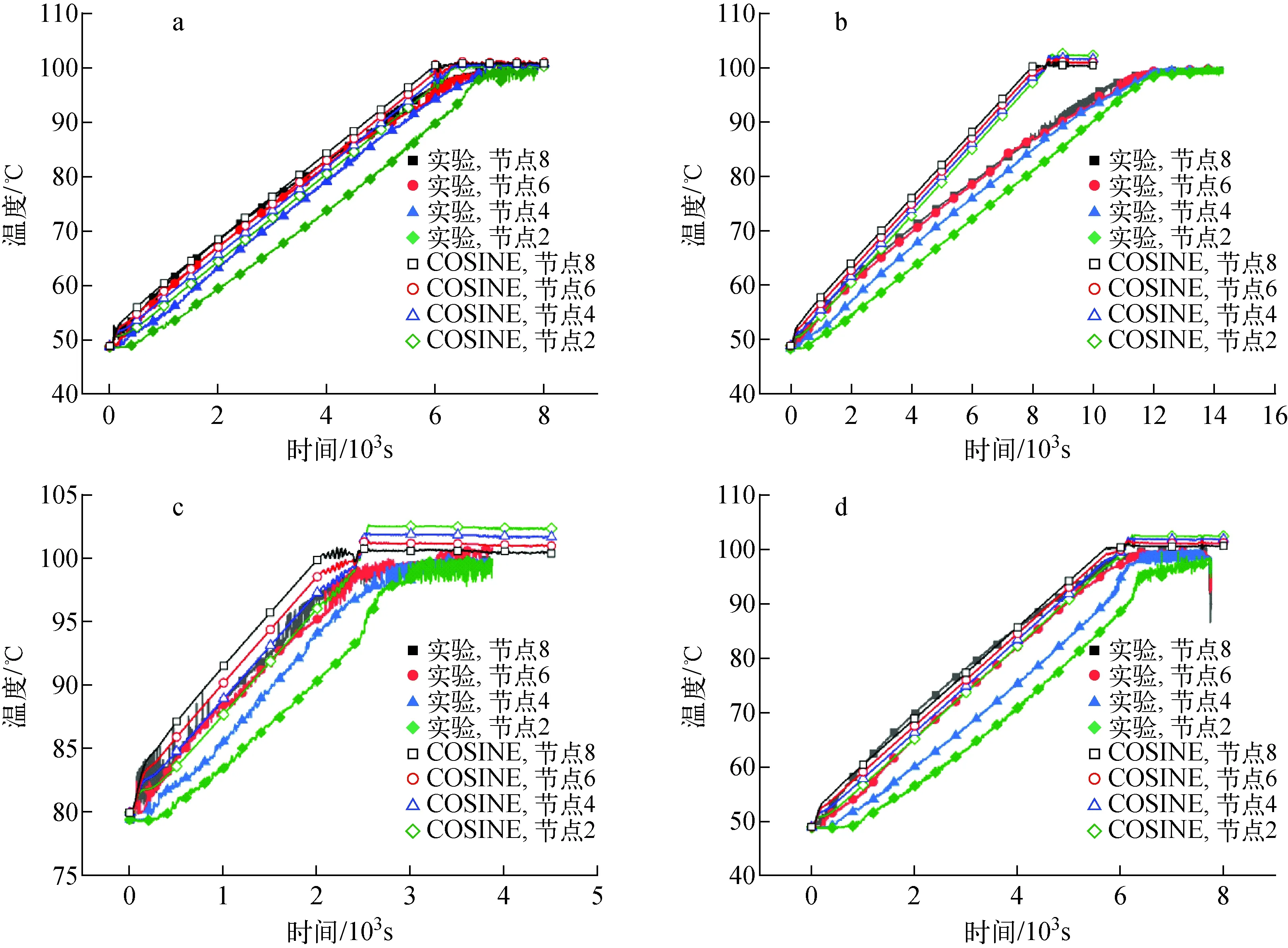

图7示出COSINE的单通道模型计算结果。由图7可看出,在相同的建模方式和边界条件下,COSINE的计算结果总体高于实验结果,工况1的数据一致性最好。针对节点2、6,对比两种软件自初始加热开始后不同时刻单通道模型的计算精度,结果列于表3。从表3可看出,COSINE的计算结果总体高于实验结果,RELAP5的计算结果总体低于实验结果,总体来说,COSINE与RELAP5的计算精度相当,由于COSINE与RELAP5所采用的自然对流换热模型基本相同,该差异是由于COSINE中模型的保守假设所致,在AP系列核电站中,该保守假设用于分析一回路非能动堆芯冷却系统的IRWST的沸腾时间,要求该系统72 h不沸腾。由于COSINE采用保守假设后换热模型的换热能力更强,沸腾时间早于实验数据。

a——工况1;b——工况2;c——工况3;d——工况4图6 RELAP5单通道模型计算结果与实验数据对比Fig.6 Comparison between RELAP5 single channel model calculation result and experimental data

a——工况1;b——工况2;c——工况3;d——工况4图7 COSINE单通道模型计算结果与实验数据对比Fig.7 Comparison between COSINE single channel model calculation result and experimental data

表3 单通道模型计算精度对比Table 3 Comparison of calculation accuracy of single channel model

3.2 多通道模型

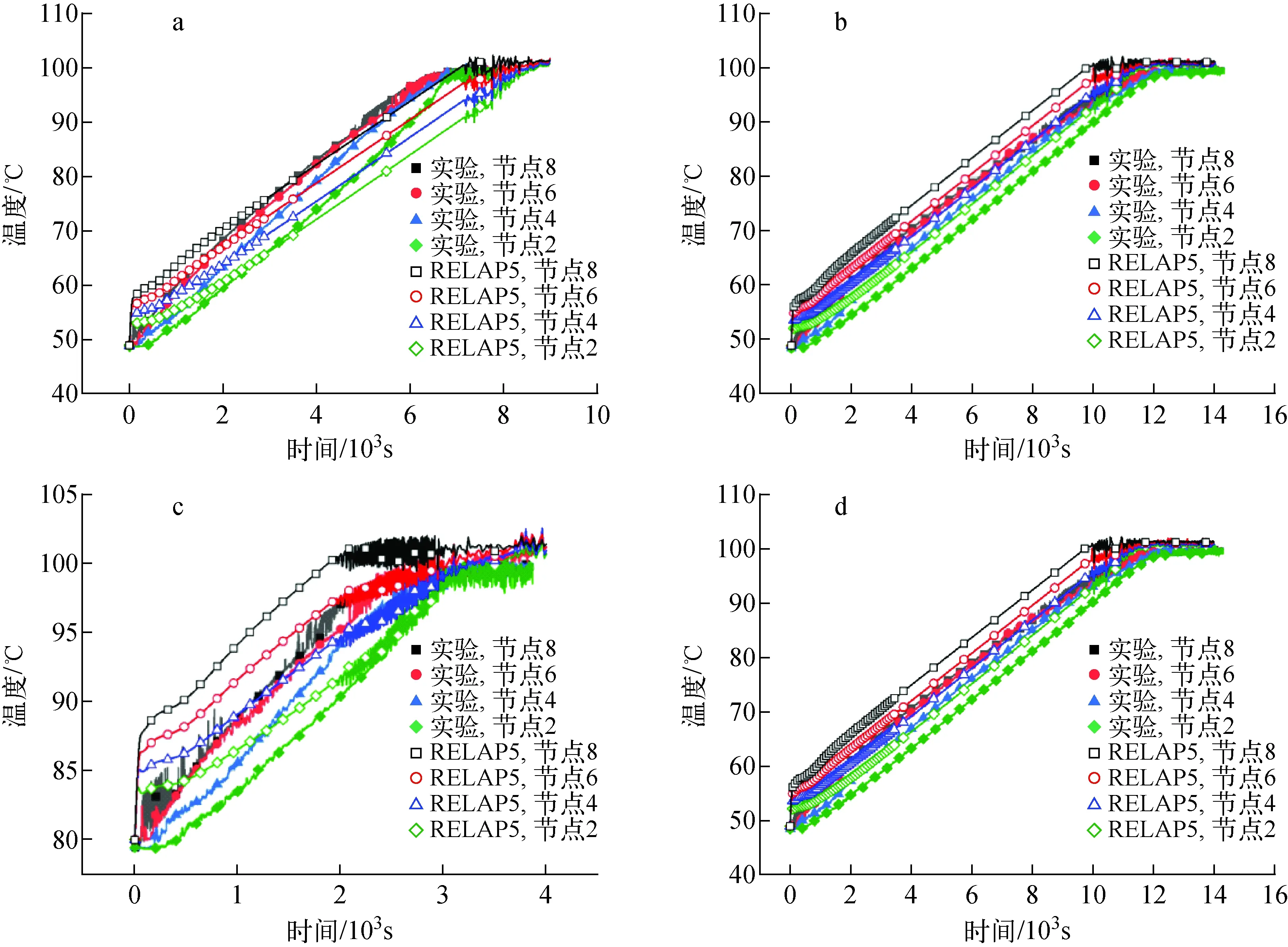

图8示出RELAP5多通道模型计算结果与实验数据的对比,在换热过程的前期,多通道模型计算结果与单通道的差别不大,这是因为此时的流型以规则的自然对流为主,通道间的横向搅混现象不明显。随着换热过程的进行,多通道模型计算结果与实验的一致性要明显优于单通道模型。节点2、6的多通道模型计算精度列于表4。

a——工况1;b——工况2;c——工况3;d——工况4图8 RELAP5多通道模型计算结果与实验数据对比Fig.8 Comparison between RELAP5 multi-channel model calculation result and experimental data

表4 多通道模型计算精度对比Table 4 Comparison of calculation accuracy of multi-channel model

图9示出COSINE多通道模型计算结果与实验数据的对比,结合表4中的计算精度对比可看出,多通道模型的计算温度整体高于单通道,多通道模型在各工况下到达各阶段的时间较早于单通道模型,表明考虑了横向交叉流动后多通道模型总体的换热能力要强于单通道模型。

本文对于横向搅混换热模拟采用了交叉流模型,该模型与压水堆堆芯的定位格架搅混系数和快堆的绕丝搅混系数不同,后两种搅混模

a——工况1;b——工况2;c——工况3;d——工况4图9 COSINE多通道模型计算结果与实验数据对比Fig.9 Comparison between COSINE multi-channel model calculation result and experimental data

型是由于结构的存在(定位格架、绕丝)导致的强迫搅混,目的是增强横向流动、提高换热、展平温度、降低热点因子。本交叉流模拟是大容器内相邻通道间由于真实流道的存在而产生的横向流动,在动量方程中以相邻通道的附加质量、横向动量的传递、压力梯度为主,没有强迫搅混系数,符合换料水箱内管束间的流动特点。采用交叉流模型后,在换热过程的前期,由于该阶段的流型以规则的自然对流为主,通道间的横向搅混现象不明显,该种情况下多通道交叉流模型与单通道模型的计算结果差别不大。随着换热过程的进行,多通道模型内横向搅混越来越明显,换热提高,因此多通道模型计算温度要高于单通道模型。对于RELAP5而言,交叉流模型的计算结果与实验的一致性要优于单通道模型,COSINE多通道模型计算温度也高于单通道模型计算温度,表明采用多通道建模方法后,模型整体的换热能力提高。对于多通道模型的计算精度而言,COSINE对换热段下部节点的计算精度低于RELAP5的计算精度,但对换热段上部节点的计算精略高于RELAP5。

3.3 两种软件沸腾时间与计算精度的对比

针对4种计算工况,选取顶部8号控制体对比实验与计算工况达到沸腾的时间,结果列于表5。由表5可看出,工况1~4的沸腾时间分别为6 660、11 153、2 520和6 105 s,RELAP5单通道、多通道模型的沸腾时间整体上晚于实验时间,COSINE单通道、多通道模型的沸腾时间整体上早于实验时间,表明COSINE所采用的换热模型的换热能力强于RELAP5的换热模型。同时采用多通道模型每个工况到达沸腾的时间均短于单通道模型,表明采用多通道建模方法后,模型整体的换热能力提高,缩短了模型整体沸腾所需的时间。

表5 上部节点(控制体8)的沸腾时间Table 5 Boiling time of upper control volume (Volume 8)

针对工况1,选取中间位置的5号控制体,分别对比两种软件的单通道、多通道模型与实验数据的一致性,结果如图10所示。由图10可看出,RELAP5单通道模型的计算温度低于实验值,多通道模型的计算温度高于单通道模型,且与实验值的偏差更小。COSINE单通道模型的计算温度略高于实验值,多通道模型的计算温度高于单通道模型。对于COSINE的计算结果,下部节点的计算精度低于RELAP5的计算精度,但上部节点的计算精略高于RELAP5。

a——RELAP5;b——COSINE图10 单通道与多通道模型计算结果对比Fig.10 Calculation result comparison between single channel and multi-channel models

4 结论

本研究针对AP1000 IRWST热工水力特性缩比实验4种典型的沸腾工况,应用RELAP5和COSINE分别建立单通道与多通道模型进行计算分析,所得结论如下。

1) RELAP5单通道模型的计算结果略低于实验值,且随自然对流、过冷沸腾、池式沸腾换热过程的发展误差逐渐增加。换热过程的后期,多通道模型计算结果与实验值的一致性要优于单通道模型。

2) COSINE单通道模型的计算结果整体高于实验值,多通道模型的计算温度整体高于单通道模型,表明考虑了横向交叉流动后多通道模型总体的换热能力要强于单通道模型。

3) 在沸腾时间上,RELAP5计算的沸腾时间整体上晚于实验时间,COSINE计算的沸腾时间整体上早于实验时间,这是由于COSINE换热模型的保守性所致。

4) 采用多通道模型每个工况到达沸腾的时间均短于单通道模型,表明采用多通道建模后,模型整体的换热能力提高,缩短了模型整体沸腾所需的时间。

在系统分析建模过程中,可根据水箱内温度、整体沸腾时间对安全保守性的影响,确定具体的建模策略。