CDPF主动再生对SCR性能影响的试验研究*

2022-09-05沈颖刚施伟杰肖欢容杨锐敏陈贵升毕克刚

沈颖刚,施伟杰,肖欢容,杨锐敏,陈贵升,毕克刚

(1. 昆明理工大学,云南省内燃机重点实验室,昆明 650500;2. 昆明市节能监察支队,昆明 650000)

前言

PM 和NO是柴油机排气污染物的主要成分,其排放对大气环境和人类身体健康均会造成严重危害。在世界诸多地区,都实施了极为严格的法律法规来限制柴油机PM 和NO排放。先进高效的后处理净化技术可有效处理柴油机PM 与NO的排放,使其满足严苛的排放要求。柴油机颗粒捕集器(DPF)和选择性催化还原(SCR)作为柴油机处理PM、转化NO的最佳后处理净化技术,已然成为满足我国道路柴油机国六排放法规的必备后处理装置。为保证DPF 和发动机正常工作,需周期性进行DPF 再生。相比于被动再生,DPF 主动再生效率较高,但其再生温度高,高温环境极易使载体损坏,且会对下游SCR工作特性产生一定影响。

国内外研究者对DPF 主动再生及其对下游SCR后处理系统的影响等方面,做了大量研究。Tong、黄铁雄等采用热电偶,测试主动再生过程中DPF 内部的温度场,发现再生期间载体内部温度峰值和最大温度梯度均会随初始碳载量和进气温度的增加而增加;孟忠伟等对主动再生过程中载体出口的颗粒排放特性开展研究,发现升温过程中,高碳载量时颗粒物排放总量受再生温度影响较大;李青、陈鹏等进行了CDPF 降怠速再生试验,发现在降怠速再生期间,容易出现温度值“尖峰”现象,多次降怠速再生后会使CDPF 对PN 的捕集效率降低;Zhong等建立了CCDPF+SCR 系统模型,研究了CDPF 主动再生对SCR 性能的影响规律,发现CDPF 主动再生会降低SCR 性能,且随着再生温度、入口流量、初始碳载量的增加,SCR 系统NO转化效率下降;Chandler 等发现将连续再生微粒捕集技术与SCR技术相结合,会产生如提升SCR 低温转化NO的性能等多种有益的协同作用;Schrade 等研究发现当进气NO含量高于最优值时,DPF 再生有助于降低NO含量。

综上所述,国内外针对DPF 主动再生及其对下游SCR 系统影响的研究中,对DPF 捕集效率及再生安全性方面研究较多,针对DPF 再生对SCR 工作特性的影响研究较少,且研究手段多为数值模拟。因此,本文在高原环境下基于小缸径柴油机加载整机后处理测试台架,进行CDPF 主动再生及降怠速再生(DTI)试验。同时对CDPF 及SCR 进行实时监测,综合对比分析CDPF 主动再生与降怠速再生对SCR系统NO转化效率的影响,以期为后处理系统匹配及SCR选型提供参考。

1 试验设备与方案

1.1 试验设备

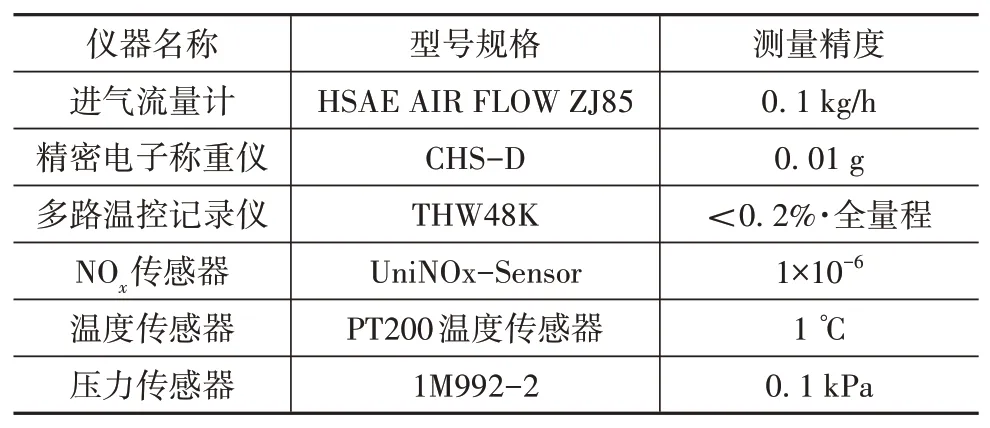

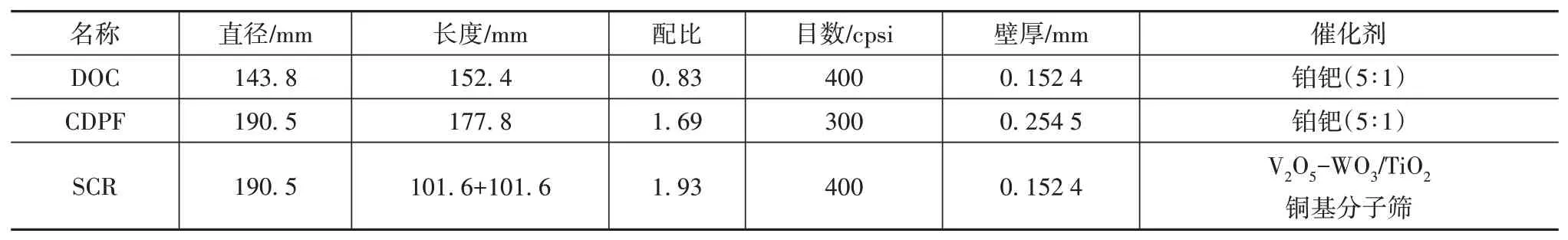

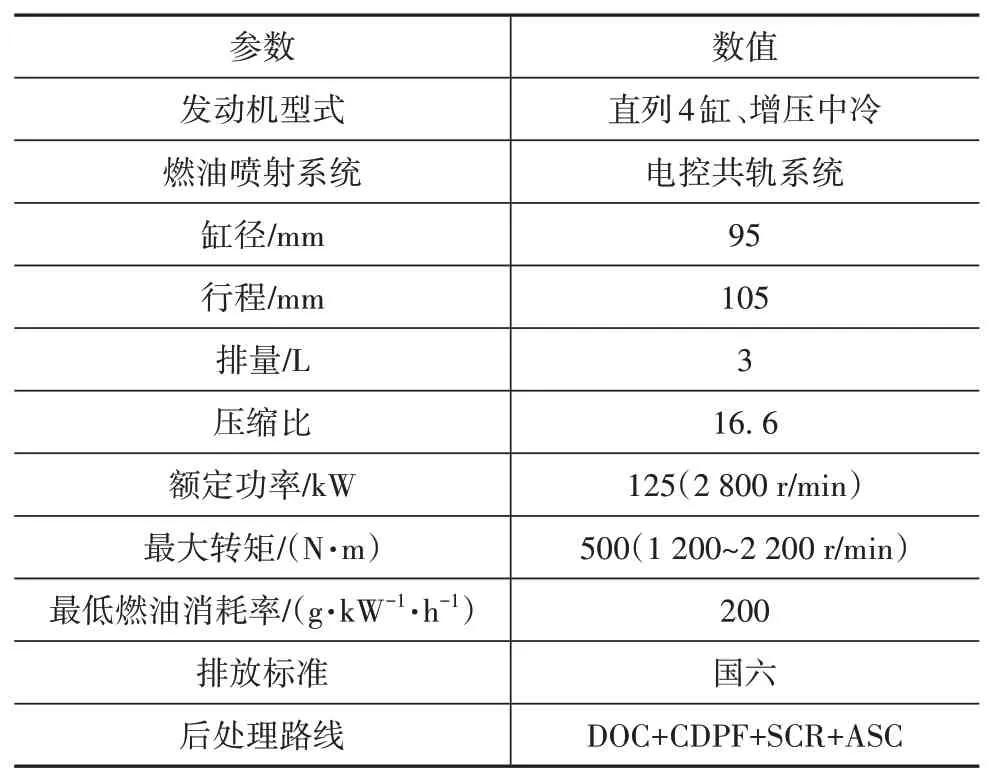

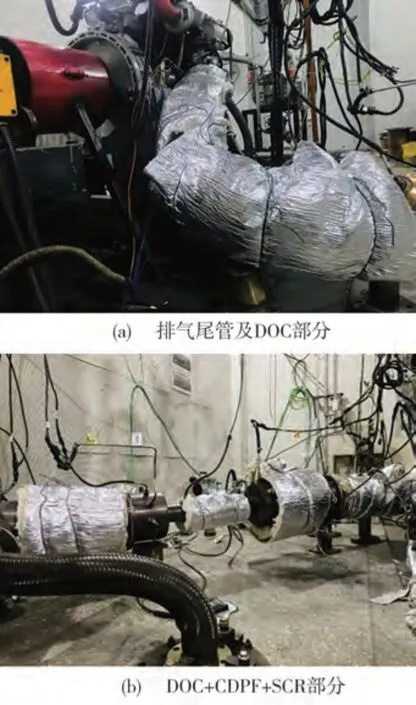

以某高压共轨国六柴油机为研究机型,搭建带DOC+CDPF+SCR 的后处理系统试验台架,对CDPF和SCR 的性能开展研究。本试验台架示意图如图1所示。试验所用柴油机的主要技术参数如表1 所示,试验所用测试设备如表2 所示,后处理系统各组件参数如表3所示。

表2 试验所用测试设备

表3 催化器载体主要参数

图1 发动机加装DOC+CDPF+SCR 试验台架

表1 柴油机主要参数

1.2 试验方案

试验环境为海拔1 912 m、大气压81 kPa,试验所用高压共轨柴油机为国六柴油机。

1.2.1 CDPF主动再生试验

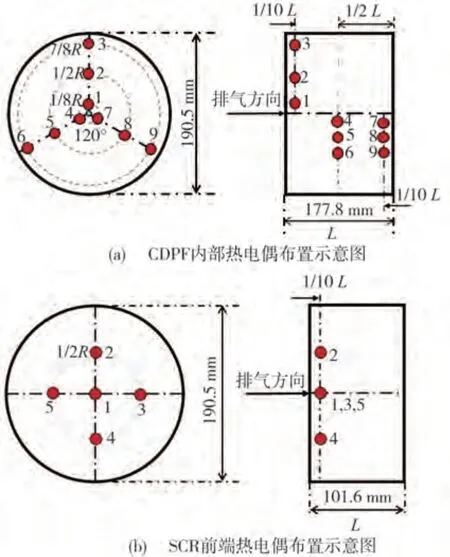

CDPF主动再生采用缸内后喷再生方式,试验工况为2 400 r/min、200 N·m,CDPF 载体为碳化硅材料,其碳载量为8 g/L,对比当SCR 涂覆不同催化剂试验时CDPF 的再生效率、再生安全性,及CDPF 进行主动再生时SCR 载体入口端面温度分布特性和NO转化效率。整个试验过程中对各项参数进行实时记录,数据采集系统每2 s 自动记录一个瞬态数据。每5 min 记录一次CDPF 载体压降,当CDPF 压降稳定不变时,说明再生完成,即可停机。

1.2.2 CDPF降怠速主动再生试验

进行CDPF 降怠速主动再生试验,碳载量为8 g/L,由于高温时涂覆钒基催化剂的SCR 工作性能较差,NO转化效率较低,因此选择涂覆铜基分子筛催化剂的SCR进行试验。降怠速主动再生的试验方法为:将工况稳定至主动再生工况,监测CDPF 入口温度,当温度值达到较高温时(试验是在冬天进行,环境温度较低,通过多次试验及后处理系统保温处理,主动再生时CDPF前温度最高约为580 ℃),稳定30 s后将发动机工况突然降至怠速工况。同时记录CDPF内部温度值及SCR系统入口、出口气体组分和SCR 入口端面温度值,分别对比不同碳载量下CDPF降怠速主动再生时SCR的系统性能。试验中后处理系统保温处理如图2 所示。CDPF 载体内部和SCR载体前端温度通过多路温度控制仪监测,其热电偶布置示意图如图3所示。

图2 后处理系统包裹保温棉

图3 热电偶布置示意图

2 试验结果分析

2.1 CDPF主动再生试验

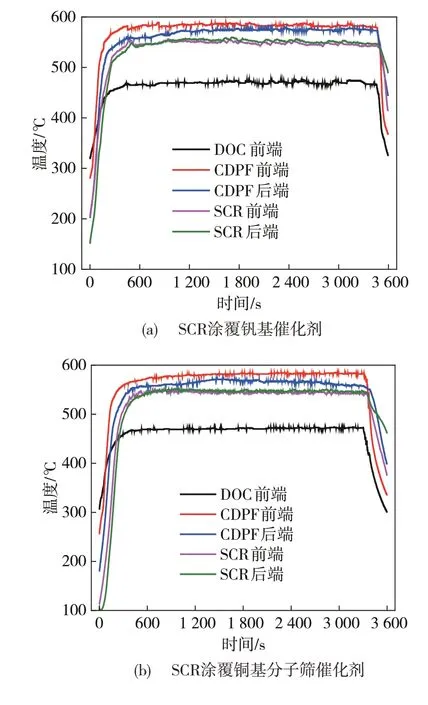

2.1.1 各组件入口、出口温度

图4为CDPF 主动再生试验时,DOC 入口、CDPF入口与出口和SCR 入口与出口温度。如图4 所示,SCR 分别涂覆钒基催化剂和铜基分子筛催化剂的两次试验中,CDPF 主动再生期间,DOC 前温度均在400 ℃以上,HC 在DOC 中氧化升温,致使CDPF 入口温度值较高,虽然碳烟在CDPF 内部燃烧再生会放热,但CDPF 载体向外传热,且CDPF 载体出口距离温度传感器有一定距离,因此CDPF 出口温度较入口温度低。对比涂覆两种不同催化剂SCR 的CDPF主动再生过程,其中SCR 涂覆钒基催化剂时,CDPF出口平均温度为570 ℃,SCR 入口、出口平均温度分别为552 和548 ℃;SCR 涂覆铜基分子筛催化剂时,CDPF 出口平均温度为565 ℃,SCR入口、出口平均温度分别为548和544 ℃。涂覆两种不同催化剂SCR入口与出口的温差基本保持一致。因此,CDPF主动再生对SCR入口温度影响主要取决于CDPF出口温度状态。

图4 后处理系统各组件出、入口温度

2.1.2 CDPF内部温度分布及再生特性

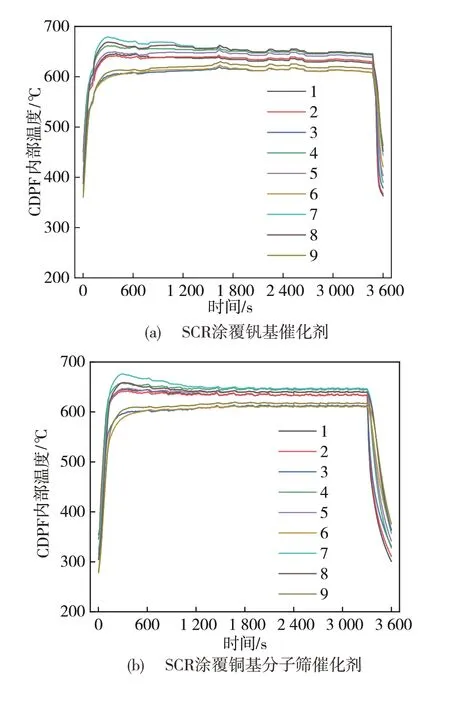

图5为主动再生时,CDPF 内部温度分布。其中,图例对应于图3(a)中的热电偶测点。CDPF 因其载体结构特殊性,大部分碳烟累积于载体尾端,主动再生时燃烧释放大量热,致使载体末端温度较高。如图5 所示,整个再生过程中,因为末段中心累积的碳烟量最多,CDPF 载体末段中心(测点7)的温度最高。而整个载体外圈靠近壁面处基本没有碳烟,并且气流从入口到出口存在传热损失,因此CDPF 载体中段外圈(测点6)温度最低。后段外圈(测点9)因处于后段碳载量大量燃烧放热区,所以其再生过程中温度稍比测点6 的温度高。对比图5(a)和图5(b),SCR 分别涂覆钒基和铜基分子筛催化剂的主动再生时CDPF 载体内部温度分布趋势和温度值基本一致,其载体内部最高温度分别为679 和678 ℃,仅相差约1 ℃。

图5 CDPF内部温度

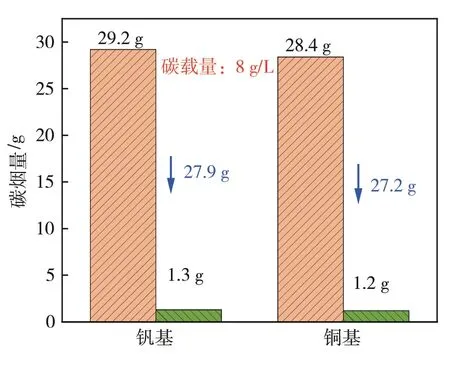

图6为主动再生时CDPF 压降图。图7 为CDPF主动再生前后碳烟量。压降数据截取至再生结束时刻,如图6所示,碳载量8 g/L,主动再生开始前CDPF压降约为14 kPa,当CDPF 压降稳定在约4.4 kPa 时再生结束。SCR 分别涂覆钒基和铜基分子筛催化剂时的两次CDPF 主动再生试验中,CDPF 载体压降变化趋势及值基本一致。如图7 所示,试验中碳烟加载称重是由人工控制,较难达到精确控制,碳载量8 g/L 时,SCR 涂覆不同催化剂的两次CDPF 主动再生试验的碳烟量分别加载至29.2和28.4 g,其CDPF的再生效率分别为95.55%和95.77%。综上所述,CDPF主动再生较稳定,针对对比分析不同SCR催化剂对NO转化效率的影响具有可靠性保证。

图6 CDPF载体压降

图7 CDPF主动再生前后碳烟量

2.1.3 SCR载体前端温度分布

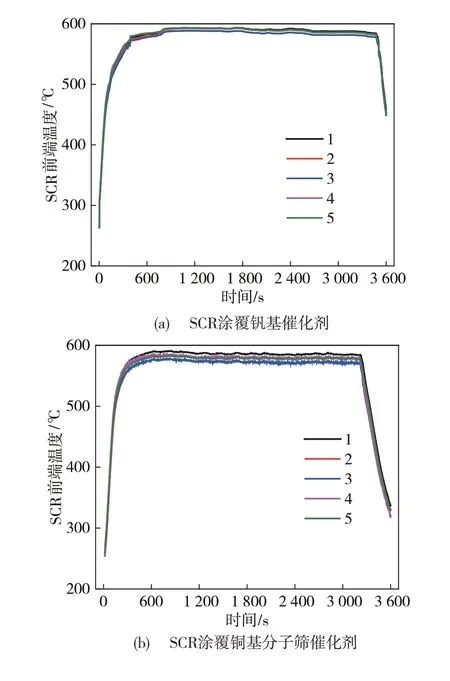

CDPF主动再生会产生高温废气,若再生过程中碳烟分布不均匀,会使CDPF 出口温度分布不均匀,进而影响SCR 系统温度分布,因此对SCR 入口端面进行温度监测,其热电偶布置示意图如3(b)所示。图8 为CDPF 主动再生过程中SCR 入口端面的温度分布。对比图5,虽然CDPF 出口端(测点7、8、9)温度分布并不均匀,但如图8 所示,SCR 载体入口端温度分布较均匀,SCR入口中心处(测点1)的温度仅比其他4 个测点位置的温度稍高一点,最大温差也只在20℃范围内,大部分温差仅在10 ℃之内。这是由于CDPF 载体出口与SCR 载体入口之间有气体管道连接,并且气体管道之间有混合器,致使CDPF 流出的废气进行混合,以使SCR 入口面的温度分布较均匀。主动再生稳定期间,两次试验的SCR 载体前端面温度均平均约为580 ℃,由此看来,SCR 系统中混合器结构也较好。

图8 SCR载体前端温度

2.1.4 NO转化效率对比分析

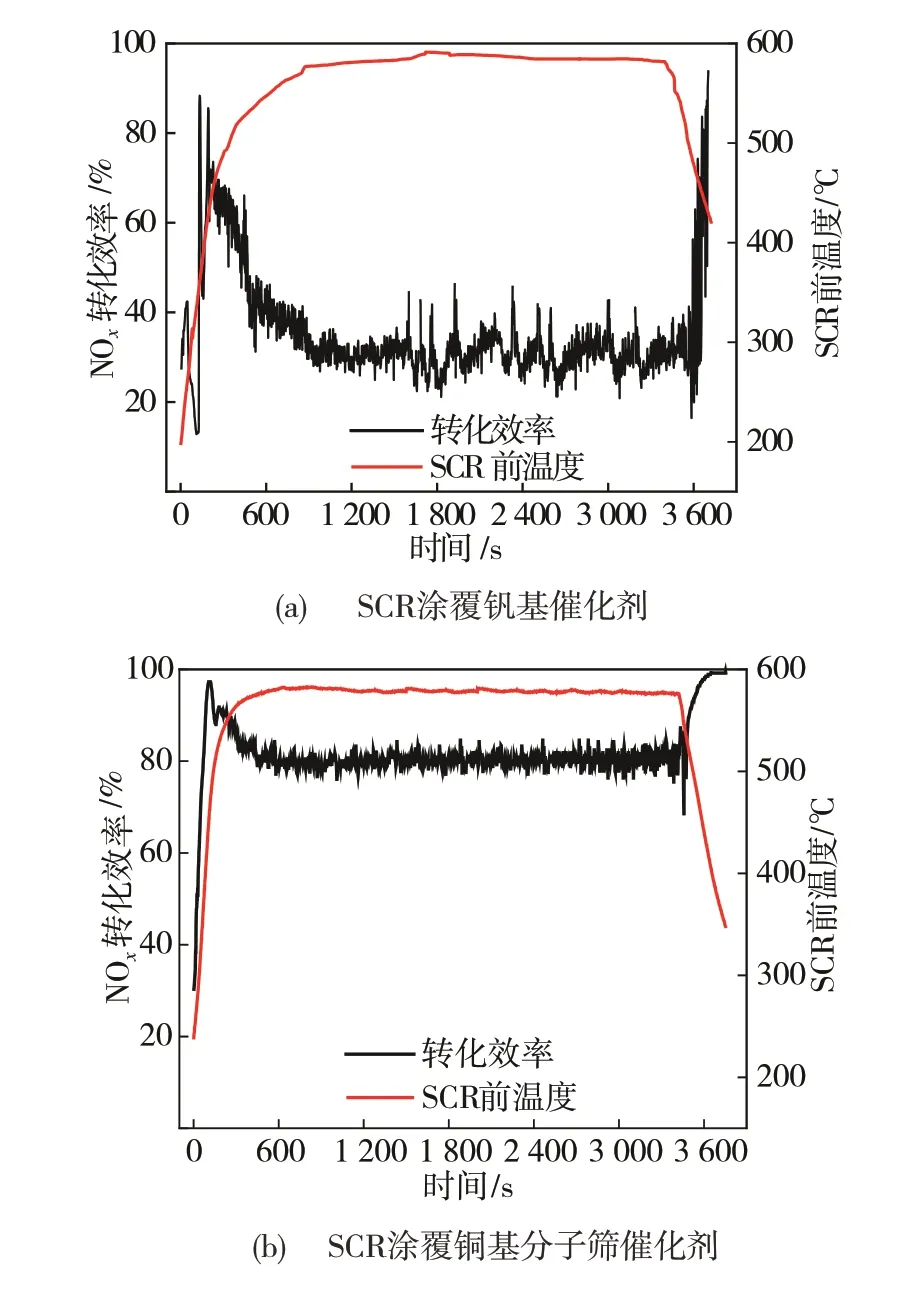

图9为NO转化效率随温度变化。CDPF主动再生过程中,SCR 入口温度升高,会影响NO的转化效率。如图9 所示,SCR 涂覆不同催化剂,NO转化效率总体趋势均呈现初始随着温度升高逐渐升高又降低趋势,当温度稳定于较高温时,转化效率最低,随着再生结束后温度降低,转化效率又呈现升高趋势。图中所标示的温度值为主动再生稳定期间SCR入口平均温度,取500-3 300 s 期间的平均入口温度值,即钒基和铜基分子筛催化剂SCR入口平均温度分别582和578 ℃。如图9(a)所示,当SCR 涂覆钒基催化剂,温度为380-400 ℃时期,出现最高NO转化效率,约为88%。过了转化效率最高点后,随着主动再生的进行,SCR 入口前温度逐渐上升,转化效率逐渐下降,当主动再生稳定后NO转化效率也趋于稳定,其值约为32%。当再生结束,随着SCR 入口前温度逐渐降低,NO转化效率随之升高,约为400 ℃时,NO转化效率达到较高值。如图9(b)所示,当SCR 涂覆铜基分子筛催化剂,其NO转化效率随SCR 入口前温度的变化呈现与钒基SCR 一致的趋势。SCR 入口温度上升过程中,在430-450 ℃期间出现最高NO转化效率,约为99%,过了转化效率最高点之后,随着主动再生的进行,SCR 入口温度逐渐升高,NO转化效率随之下降。主动再生稳定期间,SCR 入口前温度趋于稳定,其NO转化效率也趋于稳定,约为80.3%。再生结束后,随SCR 入口前温度的降低,NO转化效率呈现升高的趋势,温度下降至约405 ℃时,转化效率达到较高值,约为99.3%。

图9 主动再生时NOx转化效率

综上所述,CDPF 主动再生产生高温尾气,对SCR 系统NO转化效率有较大的影响。在主动再生稳定期间,SCR 涂覆不同催化剂时的NO转化效率均较低,其中,再生稳定期间(500-3 300 s期间)SCR涂覆铜基分子筛催化剂时NO转化效率相比于涂覆钒基催化剂时高约48%,铜基分子筛催化剂具有较优的催化性能。

2.2 CDPF降怠速主动再生

2.2.1 降怠速主动再生时系统压降变化

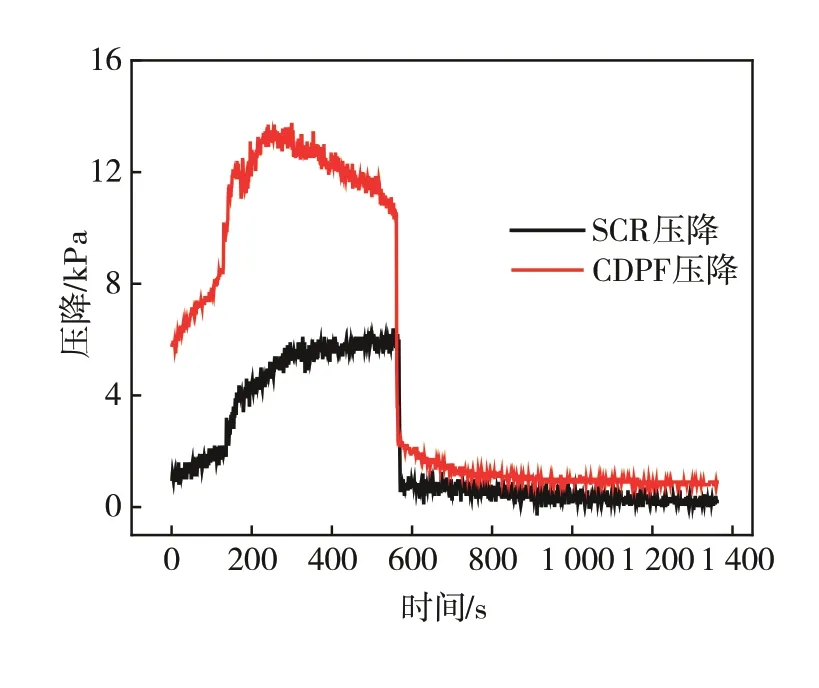

CDPF降怠速主动再生与正常主动再生相比,其再生期间工况一致,区别仅在于试验操作方式。探究正常主动再生对SCR 工作特性的影响时,监测CDPF 内部压降,当压降趋于稳定,主动再生结束后再降至怠速工况停机,而CDPF 降怠速主动再生是在CDPF 主动再生稳定、且CDPF 入口温度达到较高值时直接降至怠速工况。图10 为降怠速主动再生时CDPF及SCR压降情况。

如图10 所示,主动再生开始(工况调至2 400 r/min、200 N·m)时,CDPF 压降最大值为13.7 kPa,随着碳烟被燃烧再生,其压降逐渐降低,当降至怠速工况时,CDPF压降迅速降低后保持不变。从主动再生开始到降怠速之前,SCR压降呈现与CDPF压降相反的趋势。这是由于CDPF内部碳烟量减少,流入SCR的气流速度加快,致使SCR 压降在此期间呈现上升趋势,但因SCR的壁流式结构特性,其值上升幅度不大,工况降至怠速后,其压降迅速降低后保持稳定。

图10 降怠速再生时CDPF、SCR载体压降

2.2.2 降怠速主动再生时各组件温度变化

图11为降怠速再生时各组件入口、出口温度。试验中,因环境因素影响,碳载量8 g/L 降怠速再生时CDPF 入口温度最高为576 ℃,CDPF 出口最高温度值为563 ℃。SCR入口前温度最高为549 ℃。

图11 降怠速再生时各组件入口、出口温度

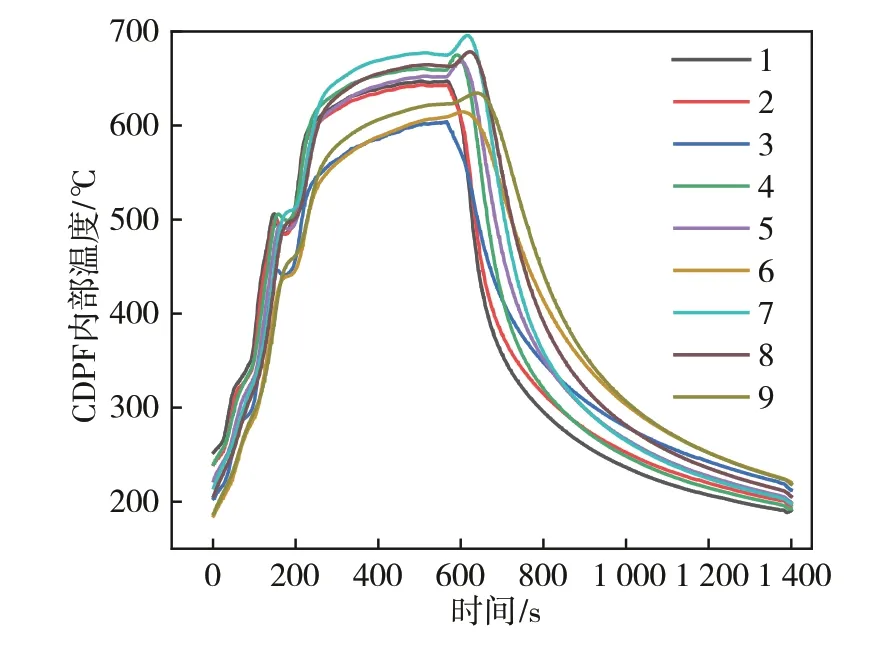

图12为降怠速主动再生时CDPF 内部温度分布。如图12 所示,降怠速主动再生时,CDPF 内部温度分布在200 s前后温度出现拐点,是由于工况从1 800 r/min、150 N·m 调至2 400 r/min、200 N·m 时,进气流量和氧浓度变化,引起这一期间温度的波动。当工况由2 400 r/min、200 N·m 突然降至怠速工况,这一期间氧含量突升,碳烟被迅速氧化燃烧释放大量热量,CDPF 内部温度出现峰值,其温度峰值最高为697.8 ℃。测点7 的温升速率最高达1.1 ℃/s,较高的温升速率会增大载体损坏的风险。

图12 降怠速再生时CDPF内部温度

SCR 混合器结构不变,通过在SCR 入口面布置热电偶,对SCR 入口处1/10(距离里入口约10 mm)处温度进行监测。图13 为碳载量8 g/L 降怠速主动再生时的SCR 入口处温度分布。对比图12和图13,SCR 入口处温度值变化与CDPF 内部温度变化趋势基本一致,载体中心处温度最高,越接近壁面处温度越低。载体中心处温度高是由于排气流经过CDPF之后流通方向是径直的,再流经混合器所在的细管,达到载体入口面,使得入口面中心对应于细管的位置温度值较高。SCR 入口端面最高温度值为587 ℃,5个测点最高温度平均值约为582 ℃。

图13 降怠速再生时SCR前端面温度

2.2.3 降怠速主动再生时NO转化效率

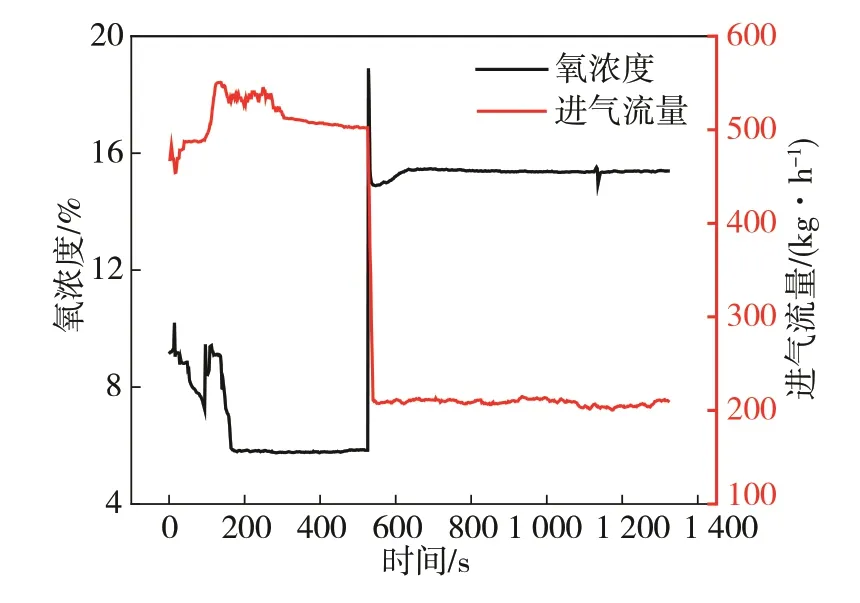

降怠速主动再生主要影响CDPF 内部温度,以影响SCR 系统入口温度值。图14为CDPF 降怠速主动再生过程中氧浓度及进气流量。

如图14 所示,由主动再生工况突然降至怠速工况的过程中,进气流量迅速降低后保持稳定,此过程中氧浓度迅速升高后保持稳定。

图14 降怠速主动再生时氧浓度及进气流量

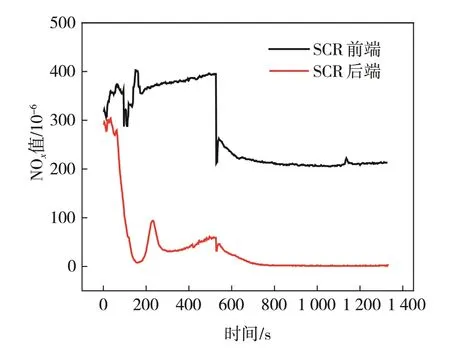

图15为不同碳载量CDPF 降怠速主动再生过程中SCR 前、后端NO值的变化。如图15所示,SCR 前端NO值在工况调至主动再生工况时发生波动,突降至怠速工况时,由于进气流量发生突变后保持稳定,致使SCR 前端NO值突然下降,又上升至约210×10后保持稳定。在200 s 附近因为工况的变化,氧浓度及进气流量发生变化,致使SCR 后端的NO值发生较大幅度的变化,在工况突然将至怠速工况的过程中,其值随之降低后保持不变。

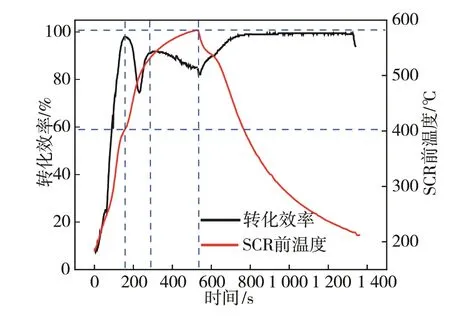

图15 降怠速主动再生时SCR前、后端NOx值

图16为CDPF 降怠速主动再生过程中NO转化效率随SCR 入口温度的变化。由图可见,工况调至2 400 r/min、200 N·m之前,NO转化效率随温度的升高逐渐升高。当SCR 入口温度达到401 ℃时,转化效率达到这一期间最高值,约为99.3%,这一时刻工况也达到了2 400 r/min、200 N·m,由于进气流量和氧浓度的变化,致使转化效率有下降趋势;当主动再生稳定,即时间接近300 s、温度约为537 ℃时,NO转化效率约为91.8%时,随主动再生的持续,SCR前温度逐渐上升,转化效率呈现下降趋势。工况由主动再生工况突变为怠速工况这一过程中,SCR 入口温度达到最高值,约为582 ℃,此时转化效率约为82.2%;当工况降为怠速工况后,SCR 入口温度呈现下降趋势,氧浓度升高,NO转化效率随之升高至较高值后保持稳定,转化效率稳定于99.5%;当SCR入口温度降至约为220 ℃,NO转化效率呈现下降趋势。

图16 降怠速主动再生时NOx转化效率随温度的变化

3 结论

本文针对国六柴油机,加装DOC+CDPF+SCR 的后处理试验台架,进行了CDPF 主动再生试验,对分别涂覆钒基催化剂和铜基分子筛催化剂的SCR系统工作特性进行台架试验研究。此外,基于涂覆铜基分子筛催化剂的SCR 进行CDPF 降怠速主动再生试验,探究CDPF 的再生安全性及SCR 的工作特性。试验分析结果如下。

(1)CDPF 因其载体结构特殊性,大部分碳烟累积于载体末端,主动再生时燃烧释放大量热,致使载体末端温度较高。由于混合器作用,SCR 入口温度分布较均匀,其温差较小,CDPF 主动再生时SCR 入口平均温度约为580 ℃。

(2)主动再生稳定期间,SCR 两种催化剂涂覆方案下,NO转化效率都较低。试验时间为500-3 500 s的稳定再生期间,铜基分子筛SCR 的NO转化效率约为80.3%,钒基SCR的NO转化效率约为32%。

(3)降怠速期间CDPF 内部温度峰值最高为698 ℃,SCR 入口峰值最高为582 ℃。主动再生前,NO转化效率随温度的升高逐渐升高,SCR入口温度为401 ℃时,转化效率达到这一期间最高值,约为99.3%;主动再生稳定后,转化效率随温度升高而降低;当工况突变为怠速工况时,SCR 入口达到最高温度,约为582 ℃,此时转化效率为82.2%;当工况降为怠速工况后,氧浓度升高,NO转化效率迅速升高至较高值后保持稳定,转化效率稳定于99.5%,直至温度较低时转化效率下降。