ITER 边校正场线圈测试冷屏结构设计与数值模拟

2022-08-31杜双松董晓宇景甜甜

刘 伟 黄 杉 杜双松 卫 靖 董晓宇 高 婷 景甜甜

(1 安徽建筑大学机械与电气工程学院 合肥 230601)

(2 中国科学院等离子体物理研究所 合肥 230031)

1 引 言

国际热核聚变实验堆(ITER)计划是由七方参与的国际合作项目,旨在为人类提供理想清洁的新能源[1]。校正场线圈作为ITER 的重要组成部分,根据其所处位置分为顶校正场线圈(TCC)、边校正场线圈(SCC)、底校正场线圈(BCC),主要作用是补偿因制造误差、安装误差、接头以及引线等引起的磁场形态误差[2]。边校正场线圈作为组成部分之一,还用于等离子体电阻壁模式扰动的反馈控制。为保证后期边校正场线圈的正常运行,需要对其进行低温测试,低温测试系统在结构上由超导磁体、冷屏、杜瓦组成,如图1 所示冷屏作为低温测试系统关键部件之一,位于超导磁体和杜瓦之间,用于降低传递到超导磁体的热负荷,保证低温测试过程的稳定性。

图1 边校正场测试系统结构示意图Fig.1 Schematic diagram of edge calibration field test system

目前,对于超导磁体冷屏结构及性能的研究逐渐受到国内外学者们的重视。Kun Lu 等[3]对ITER 馈线线圈终端盒(CTB)冷屏结构的制造工艺及低温测试过程展开研究,为后续冷屏的批量生产奠定基础。王开松等[4]根据冷屏的受热方式及液氦的工作原理,建立了冷屏有限元模型,选择304LN 不锈钢作为冷屏的材料。并利用CFX 软件计算了中国聚变工程试验堆(CFETR)真空室冷屏面板温度分布情况及冷却管回路进出口压力差,为后续真空室冷屏的详细设计及耦合分析提供了重要依据。黄超等[5]针对CFETR 内冷屏结构特点,提出深孔法结构方案,设计了并联加串联的冷却管结构型式,使得冷屏表面温度分布更加均匀。K.Nam[6]对ITER 冷屏面板、冷却管排布、支撑件进行了初步的设计,并针对降温过程进行流固耦合模拟计算,确定了冷屏面板的最佳结构型式和运作状态。董标[7]等针对ITER 馈线系统辐射冷屏进行了理论传热计算及热分析与温度-结构耦合分析,并对其结构进行了优化,为冷屏的结构设计提供了依据;张帅[8]等针对40T 混合磁体冷屏热负荷进行了理论计算,对冷屏降温过程进行低温测试,并对测试结果进行分析,为冷屏设计提供参考。

综上,国内外学者大多探讨了超导磁体冷屏结构对传热性能的影响,对超导磁体各部件结构合理性及传热性能分析验证的研究较少。本研究以边校正场线圈测试冷屏作为研究对象,对冷屏部件:面板、冷却管、支撑件进行参数设计、材料选择。并针对冷却管吸收热量实现降温的过程进行流固耦合数值模拟,得到了合理的冷屏部件结构型式及冷却管布置方式。为进一步验证设计满足技术要求,对冷屏表面热负荷进行理论计算,对其面板温度分布情况进行数值模拟,以深入讨论冷屏部件结构及换热性能的合理性。

2 冷屏结构设计与性能分析

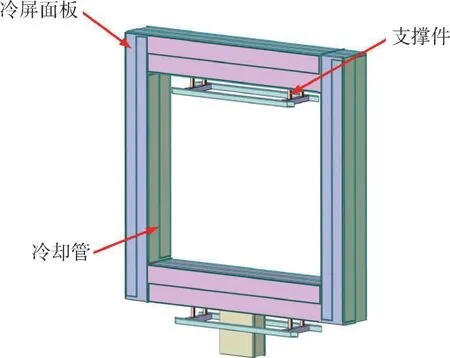

为保证边校正场线圈低温测试环境,在冷屏表面布置冷却管吸收热量。对构成冷屏的3 处重要部件:面板、冷却管、支撑件进行结构设计、材料选型、仿真分析,其简化结构如图2 所示。

图2 冷屏结构示意图Fig.2 Schematic diagram of thermal shield

2.1 冷屏面板设计

冷屏面板呈环状分布,由顶面板、底面板、左侧面板、右侧面板4 个子部构成。各子部面板接口处预留50 mm 进行翻边处理,并用螺栓固定连接。冷屏表面温差与冷屏面板厚度及冷却管间距之间存在以下关系:

式中:ΔT为冷屏表面温差,取220 K;q为冷屏表面热流密度,根据后文数值模拟结果取1.36 W/m2;l为冷却管间距,根据后文计算取0.45 m;λ为冷屏材料导热系数,0.64 W/(m·K);ε为冷屏面板厚度,m。

由式(1)可知,冷屏表面温差与面板厚度、面板材料导热系数成反比,与冷却管间距的平方成正比。根据计算得冷屏面板厚度ε=0.008 m,预留3 mm 作为镀铝薄膜隔热材料,故选取冷屏面板厚度为5 mm。

由于冷屏整体体积较大,冷却管存在最小弯矩半径的限制,仅通过增加冷屏面板厚度或缩小冷却管间距的方法不可行,因此在超导磁体低温测试过程中通过选取高导热系数冷屏面板材料的方法更加合适。目前低温系统中的冷屏大多采用铝合金或不锈钢材料[3]。铝合金密度低,单位体积的质量大约是不锈钢的1/4。随着温度降低不锈钢的热导率损失明显,而铝合金低温下的导热系数大约是不锈钢的10 倍,故冷屏面板采用铝合金材料相对效果最好[7]。在铝合金系列中,6061 铝合金是经热处理预拉伸工艺生产的高品质铝合金产品,其强度虽不能与2XXX 系或7XXX 系相比,但其具有加工性能极佳、焊接及电镀特点优良、抗腐蚀性强、韧性高及加工后不变形、材料致密无缺陷及易于抛光、上色膜容易、氧化效果极佳等特点。因此,确定冷屏面板材料选取6061 铝合金。

2.2 冷却管设计

冷屏表面承受来自杜瓦、机械支撑、残余气体的热负荷。为降低其表面温度,通过冷却管中的冷却液以对流换热方式吸收大部分热量。

2.2.1 冷却管结构型式

参照标准管道尺寸选取选取冷却管截面厚度为5 mm[3]。由于常用圆管与冷屏面板呈线接触,不利于液氮冷量传递到冷屏面板上,而当冷却管外壁与冷屏面板以面接触的形式传热时,对于冷屏面板降温效果最好。因此考虑采用外方内圆截面型式的冷却管。

2.2.2 冷却管布置间距

通过分析冷却管温度分布情况和压降情况探究冷却管布置间距的合理性。按照冷却管间距为225 mm、300 mm、450 mm 分别分析各自的传热效果。由于液氮流经冷却管吸收热量实现冷屏面板降温属于流固多场耦合过程,因此通过ANSYS Workbench平台结合FLUENT 软件对降温过程进行单向流固耦合数值模拟,图3 为流固耦合分析流程。利用Workbench 平台将物理模型导入有限元软件前处理器中进行网格划分。由于涉及流体分析,在边界层构建5层膨胀网格层,固体域网格采用六面体单元划分方法。将网格划分结果导入FLUENT 软件中,定义冷却管入口温度为80 K,冷却管入口压力为0.5 MPa。设置标准k-ε湍流模型,得到不同布置间距下冷却管温度分布与流体压力分布情况。

图3 流固耦合分析流程Fig.3 Flow-solid coupling analysis process

由图4 流固耦合仿真计算结果可知,3 种冷却管布置方式时冷却管的温度分布较为均匀,没有产生较大的温度梯度。此外,冷却管均呈现入口处温度最低,弯管区域温度最高的规律,最高温度依次为82.5 K、82.85 K、83.42 K,满足小于100 K 出口温度的设计要求。根据流体压力分布云图可知采用3 种冷却管布置方式时,均会发生压力降低的情况,这是由于液氮流体的粘性力及液氮流体与管壁之间发生摩擦,产生沿程阻力。此外压降最明显的区域位于弯管处,这是因为当液氮流体流经冷却管弯管区域时,由于管壁边界形状急剧变化出现了旋涡区和速度的重新分布,导致流动速度变化较大,使得流动阻力大大增加,导致压力变化增大,造成该区域压力损失较大。

图4 不同冷却管间距数值模拟云图(a)—(c)为冷却管温度分布云图,(d) —(f)为管道内流体压力分布云图Fig.4 Cloud charts of numerical simulation with different cooling tube spacing

图5 为冷却管最大温差及流体压力差随冷却管间距变化的情况。由图可知冷却液最大压力差随冷却管间距增加以接近线性的方式减小,当冷却管间距为225 mm 时,进出口压力差为0.092 MPa,接近0.1 MPa 的压力差限制要求;而冷却管间距为450 mm时,进出口压力差为0.016 MPa,远小于0.1 MPa 的设计要求。对于温度,冷却管间距对其最大温度差值影响不大,均满足低于20 K 最大温差的设计要求。此外,方管存在最小弯矩半径的限制,当冷却管间距较大时,加工安装的可行性更高、成本更低。综上,冷却管采用外方内圆结构型式的6061 铝合金管道,布置间距选取450 mm。

图5 不同冷却管间距仿真分析曲线图Fig.5 Simulation curves with different cooling tube spacing

2.3 支撑件设计

支撑件选用多层叠片式柔性结构,叠片部分由8块薄板叠加而成,利用薄板垂直方向柔性大的特点吸收冷屏因低温冷缩带来的变形和应力。为进一步减小机械支撑传递到冷屏表面的热负荷,采用G10 复合材料。其在低温下强度大,绝热性能好。这是由于高分子化合物几乎没有自由电子导热,其热传导主要取决于晶格振动。相比于金属或合金,G10 材料导热系数更小[10]。具体材料参数见表1。

表1 G10 材料参数Table 1 G10 material parameters

建立多层叠片式支撑件有限元模型,计算其热胀冷缩引起的热应力。支撑件纵场重力1 t,基于对称性,选单个支撑件作为分析对象,每个支撑件最大受力为Fmax=1 250 N,由于支撑件安装时要承受预紧力,预紧力大小通常为支撑件最大受力的1.25 倍,即:

在机械支撑上表面施加1 562.5 N 力载荷,限制模型水平位移,将上、下端表面温度分别定义为80 K、300 K,求得支撑件最大等效应力如图6 所示。由图可知,最大应力为13.08 MPa,远小于G10 材料屈服极限[9]。综上,该支撑件在静载荷条件下不仅具有足够的强度,还能降低因热负荷及热胀冷缩引起的热应力所带来的影响。

图6 应力分布云图Fig.6 Stress distribution cloud chart

3 传热性能分析

在低温测试过程中,冷屏承受各种类型的载荷,如自重、热负荷、电磁载荷、振动载荷。由于冷屏的主要作用是保证超导磁体的工作温度,因此本研究只考虑热负荷对其工作性能的影响。

冷屏表面热负荷及流动方向如图7 所示,主要是杜瓦辐射热、机械支撑与残余气体传导热,因此在理论计算时应该分为3 个部分进行。此外,为预测冷屏达到稳态后的温度均匀性,模拟了冷屏降温后的温度分布情况。

图7 冷屏降温过程简图Fig.7 Thermal shield cooling process diagram

3.1 杜瓦热辐射

冷屏位于超导磁体与杜瓦之间,受到来自杜瓦的辐射热负荷,计算公式为[11]:

式中:εs为系统发射率,W/(m2·K4);X1-2为冷屏对杜瓦的辐射角系数,1;σ0为黑体辐射系数,5.67 ×10-8W/(m2·K4);A为冷屏表面积,104.6 m2;T2为杜瓦内表面温度,300 K;T1为冷屏表面温度80 K。

由于冷屏表面包裹多层隔热材料,因此系统发射率计算公式如下:

式中:ε1为冷屏外表面铝箔在80 K 时的发射率,ε1=0.02;ε为镀铝薄膜在80 K 下的发射率,ε=0.06;ε2为杜瓦内表面在室温下发射率,计算中取ε2=0.1;n为绝热材料层数,n=10。

将所有参数代入式(2)得系统辐射系数εs=2.62 ×10-3,将该值代入式(1)中得冷屏表面辐射热负荷为125.22 W。

3.2 机械支撑热传导

冷屏通过多层叠片式柔性支撑固定在杜瓦上,由傅里叶定律得单个机械支撑传导热计算公式为:

式中:λ为G10 材料导热系数,取G10 材料在80—300 K 下的平均导热系数λ=0.64 W/(m·K);A2为支撑结构横截面积,0.005 m2;l为支撑结构长度,0.335 m;Th为支撑结构与杜瓦接触面温度,300 K;Tc为支撑结构与冷屏接触面温度,80 K。经计算机械支撑传导热负荷为16.8 W。

3.3 残余气体热传导

杜瓦与冷屏间存在残余气体,因此由做不规则热运动的气体分子相互碰撞也会给冷屏带来热负荷,其热传导计算公式为[12]:

式中:k为计算系数,对于空气,k=1.1;P为杜瓦内气体压强,取3 ×10-5MPa;ΔT为热端与冷端温差220 K;a为气体分子在冷端和热端表面的综合适应系数。

式中:a1、a2分别是气体分子在冷端和热端的适应系数,a1=1.0,a2=0.85;A2为杜瓦内表面面积,268.9 m2。

根据式(11)求得a=0.16。将a的值带入式(10),求得残余气体传导热负荷为0.122 W。

经上述计算冷屏总热负荷为142.142 W,冷屏面板表面热流密度为1.36 W/mm2,满足小于200 W 的设计要求,其中各部分热负荷在总热负荷中的占比情况如表2 所示。

表2 热负荷量及占比Table 2 Thermal load volume and share

3.4 数值模拟

为验证冷屏设计的合理性,对冷屏表面温度分布情况进行数值模拟。将物理模型导入有限元前处理软件中总体采用六面体单元局部采用四面体单元进行网格划分,如图8 所示。定义冷却管内壁温度为80 K,以理论计算的热负荷结果作为参考,并适当增加热通量与热流密度数值,在面板与支撑件接触区域施加5 W 热通量,同时向各面板表面施加3 W/(m2·K)的热流。

图8 冷屏有限元模型局部区域放大图Fig.8 Enlarged view of local area of thermal shield finite element model

图9 显示了当杜瓦辐射热、机械支撑传导热及残余气体传导热负荷到达面板时,面板各子部温度分布云图。由图可知冷屏表面温度沿冷却管回路呈线性分布,温度分布较为均匀,在靠近冷却管回路区域温度较低。其中,底面板温度最高,温差最大,为3.79 K。这是由于底面板与支撑件接触,且终端箱冷屏导致底面板表面积相对于其他子部更大。因此,由杜瓦传递到底面板的辐射热负荷更多。顶面板最大温差为1.76 K,与底面板温度分布规律保持一致,在与支撑件接触区域温度最高。此外,基于对称性,左右两侧冷屏面板温度分布几乎一致,最大温差分别为0.22 K和0.23 K。综上,冷屏面板各个子部温度分布较为均匀,满足最大温度差值小于20 K 的设计要求。

图9 冷屏各子部温度分布云图Fig.9 Temperature distribution cloud charts of each subpart of thermal shield

4 结 论

为保证ITER 边校正场线圈测试过程工作温度要求,本研究对测试冷屏进行结构设计、理论计算及数值模拟并得出如下结论:

(1)冷屏面板与冷却管采用6061 铝合金材料,可以在保证结构强度的基础上增强其传热性能。为增强冷却管传热换热效果,确定了冷却管结构型式为外方内圆截面。后经流固耦合数值模拟选择冷却管间距为450 mm 的布置方式。为进一步减小冷屏热负荷,采用由G10 复合材料加工而成的多层叠片式柔性支撑。

(2)对冷屏表面热负荷进行理论分析计算,计算结果为142.142 W。与实际设计参数对照,证明满足热负荷量小于200 W 的要求。

(3)将理论计算结果作为边界条件对冷屏达到稳态后的温度分布进行数值模拟。仿真结果表明,冷屏表面温度分布均匀,最大温度差值为3.8 K,满足最大温差小于20 K 的设计要求。