真空低温防护热板法导热系数测量仪的研制

2022-08-31丁文静徐靖皓

丁文静 徐靖皓 龚 洁

(北京卫星环境工程研究所 北京 100094)

1 引 言

空间技术和低温工程领域对热防护材料的低温、真空基础物性数据需求迫切,可靠的材料物性数据是材料应用的前提和保障。等效热导率是表征材料热防护性能的关键参数,因而研制一套能够应用于低温、真空条件下材料等效热导率测试的装置显得尤为重要[1]。

近年来,国内外相关学者也对材料低温热导率测试装置研制方面开展了相关的工作。中国科学院理化技术研究的许雯等[2]研制了一套工程材料低温热导率测试系统。该系统设计了夹持样品的高真空绝热恒温器,然后将恒温器放入液氮杜瓦中进行低温控温,并设计了固体热开关装置用于提高降温速率。他们测试了紫铜的导热系数用于检验系统可靠性,并用该测试系统研究了不锈钢、钛合金及镁合金的低温热导率。中国科学院理化技术研究所的吴姮等[3]建立了一套非金属绝热材料低温热导率测试装置,其基于单边加热的稳态轴向热流法测试原理,并采用高真空绝热减小漏热损失,并设计了可控气体热开关以提高样品的降温速度,而后采用该装置测量了液氮温区到室温温区下聚氨酯隔热材料的导热系数并进行了误差分析。中国电子科技集团公司第十六研究所的戴建彪等[4]设计了一套绝热材料低温热导率测试系统。该系统以G-M 制冷机为冷源,对样品冷面的导冷板进行制冷,样品放置在氦气腔内,另一面由一块压板压紧。系统基于稳态轴向热流法原理设计,可实现4—300 K 的导热系数测试。

在防护热板导热系数测量装置研制方面,上海交通大学机械与动力工程学院的李满峰和巨永林等[5]搭建了一套适用于液氮温区绝热材料导热系数测量的防护热板装置,可测量77—400 K 范围内材料的导热系数,并通过对telflon 样品的测试,表明装置的测量不确定度在±4%以内。南京航空航天大学的张涛和朱春玲等[6]以液氮深冷箱为温度控制核心装置,基于防护热板法测试原理搭建了导热系数测试平台,并测量了聚酰亚胺泡沫在空气氛围下从-125—25 ℃的导热系数。德国耐驰公司的A.Schindler 等[7]采用双式样平板方法测了一系列标准物质的导热系数,导热系数测量范围为0.013—0.16 W/(m·K),测试温度范围为-160—700 ℃,并通过分析表明该设备在室温下的精度优于±1%,极限温度下精度优于±5%。美国国家标准技术研究所的Flynn 和Zarr 等[8]开发了一套保护热板装置用于测量材料的稳态输运性质,冷、热板均采用纯镍制造,温度测量范围为90—900 K,压力可调范围为0.01—105 kPa,可用于测试试件直径为500 mm,厚度为13—100 mm 的平板试件。

由以上可见,相关研究主要集中在低温领域,对绝热材料在低温和真空条件下的热导率测量的研究仍然不足。因此,本文建立了一套用于低温、真空下绝热材料导热系数测试的稳态双试样防护热板装置,真空度调节范围为10-4Pa 量级~ 常压,测试温度范围为-160—280 ℃。

2 测量原理

在双试件防护热板装置中,热流量由加热单元分别经两侧试件传给两侧冷却单元。在被测样品内部形成一维、稳态的传热场时,根据傅里叶导热定律,可以计算得到被测样品的导热系数为:

式中:Q为计量热板向两侧冷板的总传热量,W,等于计量加热单元的加热功率Q=P=UI,其中U为计量热板的加热电压,V;I为电流,A;d1和d2分别为两块样品的平均厚度,m;A为装置的计量面积,m2;ΔT1和ΔT2分别为上、下样品的两侧温差,℃。

3 装置设计

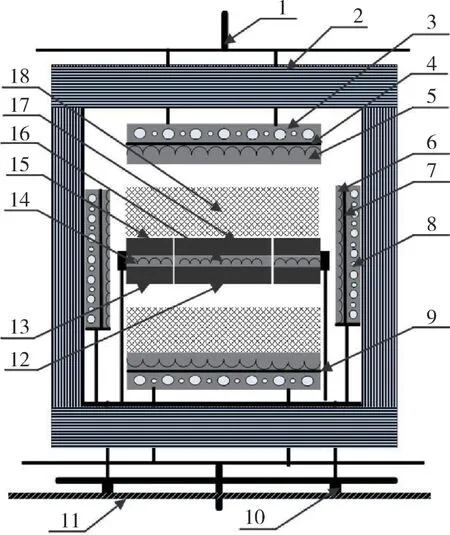

本测试系统主要包括4 个部分:导热系数测量平台、真空系统、制冷和加热模块以及数据处理和采集模块,如图1 所示。

图1 真空导热系数测试系统示意图Fig.1 Essential features of cryogenic thermal conductivity measurement system

3.1 导热系数测量台

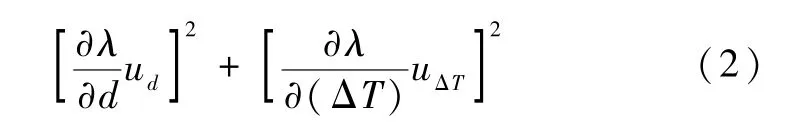

导热系数测量台基于国家标准GB/T 10294-2008 搭建,同时符合标准ISO-8302 和ASTM C177。导热系数测量台安装于真空容器内部,通过真空室上的电路和流路通道与外部装置连接,其示意图如图2所示。测量平台中热板组件固定于中间,上冷板组件和下冷板组件被外部装置驱动,可对样品施加夹紧力并自动测厚,最大夹紧力为10 kPa,最大样品厚度为100 mm。

图2 导热系数测试台示意图1.加载机构,2.多层保温结构,3.上热沉,4.上热阻层,5.上加热冷板,6.侧面次级防护热板,7.侧面热阻层,8.侧面热沉,9.下冷板组件(3,4 和5 统称为上冷板组件),10.支撑导轨,11.真空容器底板,12.计量测温板-下,13.防护测温板-下,14.防护加热板,15.防护测温板-上,16.计量加热板,17.计量测温板-上,18.测试样品(共两块)。Fig.2 Schematic of thermal conductivity measurement setup

热板组件和冷板组件均采用T2 紫铜加工,表面镀黑镍。热板组件由计量热板和防护热板组成,两者以不锈钢销钉连接。计量热板尺寸为150 mm ×150 mm,可计量通过样品中心区域的传热量;隔缝间隙为1.1 mm,防护热板外尺寸为300 mm ×300 mm。在竖直方向上,热板又分为位于中间的加热板(内嵌镍铬加热丝)和上、下测温板。每一块防护热板测温板和计量热板测温板之间均安装了不平衡热电堆和铂电阻。不平衡热电堆由16 点K 型热电偶组成,其分布如图3 所示。在图3 中,黑色方框代表热电偶焊点,安装时热电偶焊点距离隔缝的位置小于7 mm,其中虚线和实线分别代表热电偶的“正”“负”极。加热时,通过控制不平衡热电势为0 来控制不平衡温差,以减少测量的不平衡热损失。铂电阻1—3 用于监测计量热板温度,铂电阻4—5 用于监测防护热板温度。

图3 热板测温板上的不平衡热电堆和测温铂电阻分布图Fig.3 Schematic of unbalanced thermopile and platinum resistance distribution on each measuring hot plate

冷板组件包括的加热冷板、热阻层和热沉板。加热冷板中内置加热丝和铂电阻;热沉板内通入冷却介质;热阻层用于在加热层和热沉板之间形成缓冲层,以降低加热功率和提高控温稳定性。次级防护热板组件为样品侧面提供热防护,以减少样品的边缘热损失。

两块测试样品分别放置在热板上和下冷板上。在上、下计量热板测温板的中间分别布置了3 个铂电阻用于监测量块样品的热面温度;在上、下冷板中对应的位置分别布置了3 个铂电阻用于监测样品的冷面温度。

多层保温结构如图2 中的部件2 所示,其以低放气率的多层镜面不锈钢间隔PTFE 垫片制成,其中上/下的多层结构为水平排布,左右的多层结构为竖直排布。通过多层狭缝间隙减小自然对流并延长空气导热路径,提高非真空条件下的保温效果;同时多层镜面不锈钢能够有效屏蔽辐射传热。

3.2 真空系统

真空室为方腔形状,设计有效尺寸为1 000 mm ×1 000 mm ×1 100 mm,总漏率优于2 ×10-9Pa·m3/s。采用分子泵作为主抽真空泵,抽速2 000 L/s;采用机械泵作为前级泵,抽速24 L/s。系统空载极限真空度优于10-4Pa。真空调节采用φ6 mm 的针阀作为粗调阀,安捷伦Leak Valve 作为微调阀。本装置通过调节泵组、插板阀、粗调阀以及微调阀的状态来实现不同真空度的调节,真空室内不同真空度的调节方法如下表1 所示。

表1 不同真空度的实现方法Table 2 Realization of different environmental pressure

3.3 制冷和加热模块

本装置采用两种模式制冷,在常温附近可采用恒温浴制冷,在低温区采用液氮制冷;制冷工质通入真空容器内部的热沉板中循环或者排出。热沉板为双流道的冷却板,可分别供恒温浴工质或者液氮流通。液氮流路布局如图4 所示。在循环介质流路中,上热沉、下热沉和侧面热沉依次串联连接。在液氮流路中,上热沉和下热沉并联,分别各自通入一路新液氮,以加强上、下冷板的低温降温效果。由于上、下热沉要随着上、下冷板运动,因而液氮的进出口均设定在固定不动的侧面热沉中。

图4 液氮流路布局图Fig.4 Schematic diagram of liquid nitrogen flow path

此外,本装置采用直流电加热对系统各处温度进行进一步精确控制,以实现稳定的热平衡。加热丝采用镍铬合金丝,采用增量式PID 方法分别对计量热板、防护热板、上冷板、下冷板和次级防护热板进行温度控制。

3.4 数据处理和采集模块

数据处理和采集模块可控制和监测系统中各处温度和不平衡热电势并测量计量热板的加热功率。同时可控制上、下电机的起停,并用于自动测量上、下样品的夹紧力和厚度。

4 测量结果

4.1 标准参考件对比

以建筑材料工业技术监督研究中心生产和认证的绝热材料参比板为参考样品,标定和检验了导热系数测量平台的测试有效性,测试结果如表2 所示,可见各参考点的测试误差均优于±1%,且测量误差均在标准偏差之内。

表2 国家标准样品参比板导热系数的测量结果对比Table 2 Validation of measurement results with national standard reference specimens

4.2 不同真空度和温度下的导热系数测量

测量了不同真空度和不同温度下挤塑板样品和气凝胶毡样品的导热系数,结果如图5 到图7 所示。图5 为50 ℃时不同真空度下挤塑板样品的测量结果,可见挤塑板的导热系数随着气相压力的降低而降低,气压小于约0.03 Pa 后,导热系数随着气相压力降低而减小的幅度很小;这说明小于0.03 Pa 后材料内部的气体组分含量已经非常小,导热系数主要受固相基材的导热系数影响。压力大于约1 000 Pa 后,导热系数随着气压升高的幅度也很小,这是由于空气导热系数也与气压相关,大于1 000 Pa后,材料内部的空气导热系数随着压力的升高的趋势变缓,从而导致了整体导热系数的缓慢上升。

图5 不同真空度下挤塑板样品的导热系数Fig.5 Thermal conductivities of XPS at different gas vacuums

图6 和图7 给出了从-160—280 ℃之间两种材料的导热系数测量结果,可见挤塑板和气凝胶毡的导热系数均随着温度升高而升高,同时也验证了测量装置的测试范围。

图6 -160—30 ℃时挤塑板样品的导热系数Fig.6 Thermal conductivities of XPS from -160 ℃to 30 ℃

图7 常压下50—280 ℃时气凝胶毡的导热系数Fig.7 Thermal conductivities of aerogel felt from 50 ℃to 280 ℃at atmospheric pressure

5 不确定度分析

5.1 理想条件下的测量不确定度

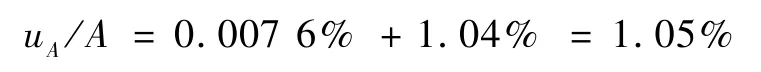

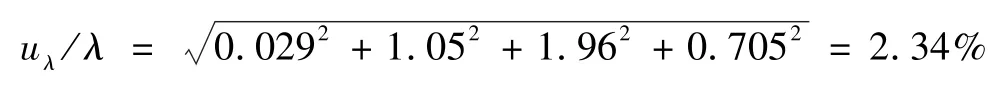

假定满足一维、稳态传热条件,则导热系数的测量不确定度可由功率、计量面积、样品厚度和温差4个参数的不确定度合成得到,如下式(2)所示:

式中:u(λ) 为装置测量不确定度,uP,uA,ud和uΔT分别为对计量功率(W)、计量面积(mm2)、样品厚度(mm)以及样品两侧温差(℃)的测量不确定度。

考虑到双样品厚度接近相等时,导热系数计算公式可简化为k≈Qd/(2AΔT),此时上式(2)可简化为下式(3):

5.1.1 功率测量的不确定度

装置最大可测热阻为4 m2K/W,计量热板最小功率为pmin=2AΔT/Rmax=0.225 W,电流采集的不确定度为±10 μA,ADC 模块的电压采集的不确定度为±1 μV,计量热板加热丝的电阻为10 Ω,计算得到功率测量的不确定度为:

功率测量的相对不确定度为:

5.1.2 计量面积的不确定度

计量面积不确度取决于加工工艺和装配过程的精度,采用精度为ε=0.01 mm 的游标卡尺控制加工精度,取包含因子为。满足此加工精度情况下,计量面积的相对不确定度分量为:

从20 ℃升高至280 ℃,考虑热膨胀的影响,紫铜的膨胀系数为β=20 ×10-6/℃,因热膨胀而引起的计量面积相对不确定度为:

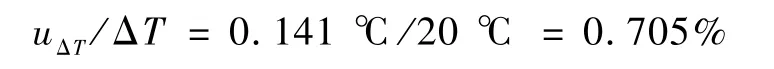

面积测量的相对不确定度为:

实际上以隔缝中心线内面积为计量面积,升温时热板向外、防板向内膨胀,隔缝中心线围绕的面积膨胀量应小于热板膨胀面积,因此上式高估了热膨胀的影响。

5.1.3 厚度测量的不确定度

厚度测量使用量程为100 mm 磁栅尺位移传感器,根据计量检定结果,传感器的测厚精度U=0.04%(k=2)。因而传感器测厚的标准不确定度为:

最低样品厚度为5 mm 时,使用位移传感器测量厚度的相对不确定度为:

从20 ℃到280 ℃,假定样品的样品热膨胀系数为60 ×10-6/℃,热膨胀引起的厚度测量相对不确定度为:

样品厚度测量的相对不确定度为:

5.1.4 温差测量的不确定度

在计量热板两面和上、下冷板中心区域均分别安装了3 个四线制A 级铂电阻,样品表面温度取测点温度的平均值。铂电阻在-196 ℃,-80 ℃,0 ℃,100 ℃,290 ℃共5 个温度点进行计量校准。校准结果为: -80—290 ℃之间,U=0.2 ℃(k=2);-196 ℃时,U=0.06 ℃(k=2),也即表面温度测量的标准测量不确定度为±0.1 ℃。

5.1.5 理想条件下的总测量不确定度

根据式(3)可得理想条件下全量程内导热系数测量的相对不确定度为:

5.2 总不确定度

由于一维传热条件并不能完全满足,不平衡热损失和边缘热损失引起的测量误差可查阅GB/T 10294-2008 附录得到,该误差随着厚度的增加而增加,根据本装置的设计参数,对于厚度100 mm 样品,该不确定度为±2%。因此可得装置在全量程的最大不确定度为±4.34%,优于±5%。

6 结 论

设计和建立了一套能够应用于真空条件下的绝热材料等效热导率测量装置,具有以下特点:

(1)真空系统具有真空调节功能,同时设计了多层保温材料用于真空以及大气条件下的装置保温,真空调节范围为10-4Pa 量级~常压;

(2)通过电加热和液氮(或恒温浴)共同加热控温,可测温度范围-160—280 ℃;

(3)使用两套装置分别对上下样品进行夹紧力和厚度测量,样品尺寸300 mm ×300 mm,最大厚度100 mm,最大允许夹紧力10 kPa;

(4)通过不确定度分析,表明全量程内装置的测量相对不确定度优于±5%。