多用途带锯床的设计

2022-08-28徐进扬

徐进扬

(江苏省经贸技师学院,江苏连云港 222000)

1 主要结构

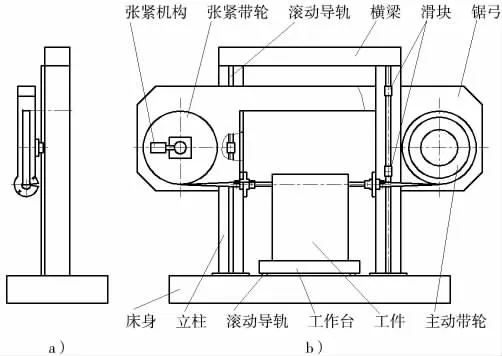

本带锯床采取双立柱结构,由锯弓、工作台、床身等部件组成(图1)。双立柱垂直固定在床身上,工作台安装在床身导轨上。焊接结构的锯弓安装在双立柱的滚动直线导轨上,锯弓弓身面与双立柱导轨面平行;也可设计成一定角度,需将导向手扳转角度作相应变化满足工作需求。锯弓下有承载油缸的支承。导向臂固定在锯弓内侧,导向手安装在导向臂前端定位孔内,起扳转和夹持锯条的作用:正常状态下带锯条锯齿方向为水平向前,也可扳转90°,垂直向下。

图1 锯床外形结构

2 工作原理

两个方向分别固定后都可进行切割。前者采用水平方向的进给油缸推动工作台移动工件,实现水平进给和快速退刀。后者采用重力进给,通过控制承载油缸放油速度来控制进给速度,控制承载油缸进油实现抬刀(将锯弓向上抬起,脱离工件);进给和退刀,都可通过液压调节阀无级调节,且具有互锁功能,满足工作需要。

2.1 承载油缸、进给油缸参数

油缸压力与面积通过垂直方向进给运动计算:

其中,P 为油缸压力,S 为油缸活塞面积,G 为锯弓部件重量。

水平方向进给采用类比法,即与垂直方向采用相同的油缸压力和面积参数,使用同一套动力系统,包括油泵、管路、控制阀等。

流量:根据进给速度和快速退刀的要求,0~500 mm/min。

行程:根据加工任务,或机床型号确定。

2.2 锯条扳转机构

导向臂底端加工定位孔,一侧开槽,带锯条从槽内方便进出(图2)。上面2 个孔用来将导向臂固定在锯弓内侧,并配钻定位销孔,配铰,用定位销定位,保证底端定位孔中心与锯条断面中心重合。下面45°方向2 个螺纹孔用来固定导向手。

图2 导向臂

导向手设计成中部有凸缘、两侧圆柱结构,凸缘两侧带有对称的90°圆弧槽(图3)。装配时,一端圆柱面与导向臂定位孔配合,中部突缘的端面与导向臂侧面紧贴,实现轴向定位,导向手在摆转的两个位置保证周向位置的确定性,控制锯条的切削方向。

图3 导向手

导向手两侧分别由深沟球轴承扳转装置和硬质合金块夹持装置。两个交错安装的轴承扳转锯条到工作角度,再由两侧硬质合金压块将锯条精确导向和定位。导向手通过导向臂前端的定位孔定位,并由螺钉固定。导向手回转中心与锯条中心重合,使锯条工作过程中只受扭转力矩、切削抗力、进给抗力和张紧力,不承受因导向手侧向错位而导致的横向力,保证锯条正常工作的寿命。

安装或更换带锯条的过程如下:①打开防护罩;②松开张紧油缸或张紧螺钉;③松脱导向手夹板;④将待更换锯条取走,换上新锯条,注意齿向朝前;⑤导向手夹板夹紧,若需改变切削方向,松脱导向手凸缘处固定螺钉,扳转导向手至所需方向,然后拧紧固定螺钉;⑥手动或液压张紧锯条,合上防护罩。

2.3 锯弓部件与立柱

锯弓采用65Mn 钢板、型钢等焊接而成,后经人工时效处理,消除焊接内应力。安装面要经过切削加工,保证尺寸、位置精度。滑块、滑座是带轮固定和张紧的机构,为减小锯条扳转变形程度,保证锯条寿命,宜适度增加带轮与导向手的距离,即适当增加锯弓长度。

立柱一侧固定线性滚珠导轨,主动带轮一端的立柱采用双滑块,从动带轮端立柱导轨装一个滑块,避免过定位。立柱通过端面法兰盘固定在床身上,2 个立柱顶端有刚性横梁相连,以增强侧向刚度,抵抗切削力引起的侧向倾斜变形。

2.4 质量分析

剧削质量,主要通过剧削轨迹,即剧削面的质量来体现。锯削面歪斜原因分析:①导向手未调整到位,锯条歪斜;②锯条分齿不均匀,加工导致锯齿磨损不均匀;③机床本身几何精度工作精度;④水平切割时,锯弓下移。

系统的刚度对工作过程起到决定性作用。向下锯切时,立柱受横向切削分力;水平锯切时,工件对锯条、锯弓切削抗力,进给抗力.双立柱受变形的力矩:

其中,F 为进给力与切削力的合力,H 切削位置锯缝与双立柱安装平面的高度。

以此估算立柱的尺寸结构。在端面焊接法兰或增设加强筋,立柱顶端安装刚性横梁,提高刚度和稳定性。增设刹紧装置和限位装置,以满足零件形状与尺寸要求,防止过切,防止横切时锯弓下移。

3 自动化改进及扩大加工范围

3.1 自动化

机床自动化是现代工业的总趋势,工件夹紧、送料、切削进给、锯弓升降、导向手扳转等动作,均实现自动化或电动控制。

(1)导向手扳转。将导向手中部盘状凸缘结构改为局部齿轮,可以用油缸推动齿条,带动与之啮合的齿轮转动到位实现扳转,用同一油泵作为动力源。也可以改为蜗轮蜗杆加电机驱动的方法实现。诸多动作,在PLC 控制下有序完成。

(2)伺服进给运动。锯弓的升降用伺服电机+蜗轮蜗杆减速+滚珠丝杠螺母副代替上下油缸,实现数字化进给驱动控制。水平进给油缸同样可以用滚珠丝杠+步进电机或伺服电机实现,改为数字化控制。

3.2 扩大加工范围

待加工工件固定在工作台上的钳口内,钳口在水平方向可扳转角度,可完成斜角度切割。如果需要精确控制角度,可在工作台上安装分度盘,或数控转台等实现。配合锯条的水平和垂直方向的扳转,即可将工件进行多角度横竖两方向的切削,提高机床的工作范围和利用率。

齿轮齿槽锯切方法:增装数控转台或手动分度头,可以锯切齿轮(图4)。锯倾斜面需防止起锯滑移。

图4 齿轮粗加工

4 安全性分析

防护罩保护操作者人身安全。

切削之前,确保工件已被夹紧,且工件切割断开后依然稳定,余料被切除后会得到妥善处理。

高度定位、限位措施,保护工件不会被过切。

横竖相交两道锯切路线的正确锯切顺序为:先水平切削,后竖直切削,结束切削前余料外摆不夹锯条。反之锯切结束时会出现夹、砸锯现象,严重时会造成堵转,断齿,断锯条。特殊情况下必须采取先竖直、后水平加工顺序,需要承担余料的重量而采取吊装措施和锯缝填塞工作,避免夹锯条。

切削管材型钢,要用细齿锯条,防止锯齿卡入工件。

滚珠丝杠本身无自锁功能,机床工作时配装蜗轮蜗杆机构、刹车电机等提供安全保证。装配和维修时加以注意,以免出现危险。

5 结语

锯切加工工作量以面积计算,铣削、刨削等全切削方式的加工工作量以体积计算,相差数倍甚至数十倍。铣刨等工序对机床、刀具要求高,生产成本高。现代工业发展步伐加快,大型设备增多,机械加工大型零件增多。

多用途锯床的出现,可对锯削工序改善提升,如田湾核电站某工件加工即通过L 形轨迹锯削完成。大型工件也可通过留余量的锯削,缩减后续工序的工作量,如大模数齿轮齿槽V 形轨迹锯削,大大减轻滚齿机工作量,已在三峡升船机3 英寸(76.2 mm)模数的齿轮齿条加工中应用。锯削代替或部分代替铣削、刨削等加工,节能提效,具有较高的推广价值。