核电站混凝土结构抗裂施工措施研究与应用*

2022-08-27文哲,李燕,李强

文 哲,李 燕,李 强

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

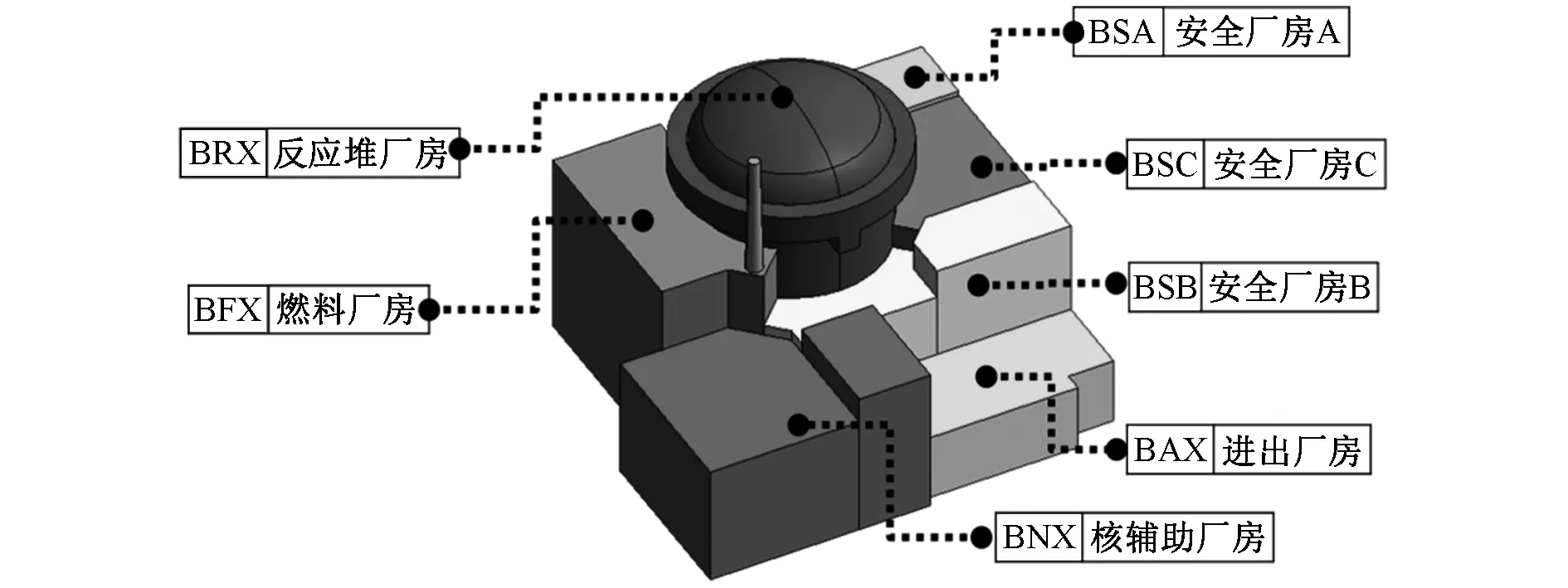

广东太平岭核电站核岛厂房主要包括反应堆厂房、燃料厂房、安全厂房、反应堆龙门架厂房、核辅助厂房、放射性废物处理厂房、进出厂房、额外冷却水与核岛消防水厂房、柴油发电机厂房等(见图1)。根据设计文件要求,除反应堆龙门架厂房外,其余各厂房主体结构均为钢筋混凝土结构,其中,筏基混凝土强度等级一般为C40,上部结构混凝土强度等级一般为C50,内壳筒壁及穹顶混凝土强度等级为C60。

图1 主厂房分布

2 研究内容

2.1 混凝土拌合

通过对拌合混凝土降温措施的研究,如添加冰屑代替拌合水、降低骨料温度等措施,最终降低混凝土入模温度,有利于降低混凝土养护过程中最高温度及绝热温升,入模温度较低的混凝土致裂温度(Tcr)相对较低,混凝土耐裂性能良好,更有助于提高混凝土防裂性能。

2.2 混凝土浇筑

研究混凝土分层分段划分和浇筑振捣工艺对混凝土裂缝开裂的影响,如浇筑结构分段尺寸对混凝土应力裂缝的影响,振捣机具(行星式插入振捣棒、附着式外部振捣器、平板振捣器等)、振捣时间及振捣间距等对混凝土密实性的影响。同时,研究不同浇筑工艺与现场施工条件的匹配性,如混凝土不同长度下的可泵性、不同天气条件下的耐振捣性(即振动界限)等。同时,考虑沿海高温天气下,混凝土运输机械和浇筑设备等采取保温隔离措施、浇筑部位喷水喷雾降温润湿后对后续抗裂的影响。

2.3 混凝土养护

通过研究不同养护方法,如搭设保温防风棚、埋置温水管,选取合理的拆模时机,选用合适的模板类型、养护液涂刷等,观察对混凝土温降收缩和自收缩裂缝的控制效果,从而抑制混凝土结构开裂。

大量研究显示,混凝土浇筑成型后,既要保持混凝土表面潮湿,防止水分外散,又要保持混凝土温度变化适宜,使其能符合强度发展需要并力求减小内外温差。

3 混凝土施工要点

3.1 分段施工控制

3.1.1楼板(梁同楼板)

根据厂房结构特征,严格控制分段长度,避免不规则分段。划分楼板施工段时减小楼板分段跨度,浇筑长边按≤30m的原则进行控制,区域宜划分为规则板块。

楼板厚度差≥300mm时,需单独分段;同一分段内有不同厚度楼板时,需先浇筑厚度较大楼板,再浇筑厚度较小楼板;施工分段时,要考虑下部结构的影响。

3.1.2墙体(柱同墙体)

墙体垂直施工缝应依据墙体直段长度宜≤20m(墙体厚度≥800mm)和宜≤25m(墙体厚度<800mm)的原则进行设置。

周边厂房相邻墙体厚度差≥300mm时,需单独分段浇筑。

3.2 生产、运输

1)生产 混凝土搅拌站有4条生产线,每条生产线实际产能45~55m3/h,4条生产线同时生产时,总产量为180~220m3/h,满足浇筑时混凝土的供应。

2)搅拌运输 混凝土出机与浇筑时间间隔必须<90min(不受环境温度限制)。运输罐车卸料前应采用快挡旋转搅拌≥20s。同时,严禁在运输过程或现场对混凝土加水。

3.3 施工关键技术

3.3.1温控措施

1)混凝土入模温度控制在≤28℃。

2)水泥控温 提前进行存储,保证使用温度≤30℃。

3)混凝土搅拌时,搅拌用水使用≤5℃冷水和适量冰屑混合成的冰水混合物。

4)根据现场实际情况对搅拌运输车滚筒加设隔热材料,防止环境温度过高导致混凝土温度升高。现场安装人员对到场的新拌混凝土进行适当调度,在尽短时间内用完到场新拌混凝土,减少混凝土停留时间,避免受环境影响造成温度升高。

5)浇筑混凝土时,为确保混凝土入模温度满足要求,需定时对混凝土入模温度进行跟踪检测并记录,每2h测量1次出机温度。

3.3.2抗裂控制措施

3.3.2.1结构设计

整个筏基基础下设有防水层的筏板与基岩间形成滑动层,能有效减小筏板与基岩之间的约束,有利于裂缝控制。

3.3.2.2原材料控制

水泥、砂石骨料、外加剂、水按设计要求进行原材料选用控制,现场搅拌用水可根据温度选用冷水或加入冰屑,降低入模温度。

3.3.2.3养护控制

1)搭设养护棚,通过养护棚温度的调节动态控制混凝土内外温差,从而控制混凝土裂缝。

2)通过土工布+水来保持混凝土表面湿润,防止混凝土表面干缩;后期降温阶段增加塑料薄膜和土工布对混凝土进行保温,防止由于温度应力而产生裂缝。

3)通过温控设备等其他温控措施,保证混凝土内外温差及表面与环境温差,防止混凝土裂缝产生。

3.3.2.4施工措施

1)在混凝土失去工作性能前,采用平板振捣器进行二次振捣,增加混凝土密实度,减少表面龟裂。

2)由于浇筑混凝土较厚,面层浮浆较厚,随时观察混凝土表面情况,发现明显裂缝,要及时进行再次压面。

3)通过二次振捣及二次压面,尽量降低混凝土产生表面裂缝的风险。

3.4 混凝土浇筑及振捣

3.4.1墙、柱结构混凝土

1)墙体分层布料,每层厚度一般≤500mm,布料要均匀且不可一次下料过厚。

2)墙、柱结构混凝土采用插入式振捣棒分层浇筑振捣,振捣上层时,振捣棒应插入下层混凝土≥50mm,防止相邻层混凝土结合面不密实,振捣棒不得触动钢筋和预埋件。

3)墙、柱高度<1.5m时,可在墙、柱顶直接浇筑;高度>1.5m时,在墙、柱顶面预留下料管,型号为φ160 PVC管,长度根据墙、柱高度确定。当混凝土浇筑至管口下100mm时,即可撤出下料管,应始终保证混凝土下料高度≤1.5m。为配合下料,在布料机泵管上需配置1段φ150软管。

4)当墙体洞口宽度≥500mm时,在洞口竖直方向加设φ100~φ200振捣孔,振捣孔孔径根据现场钢筋密集程度确定,间距≤500mm;当墙体厚度>800mm时,墙厚方向每400mm增设1个振捣孔,设置振捣孔时要避开木方,不足400mm按400mm计算。如遇到钢筋密集部位,振捣孔间距可适当减小,选择小型振捣棒辅助振捣,并适当延长振捣时间。

5)混凝土振捣紧跟布料,每个布料点布置≥2 台插入式φ50 振捣棒。混凝土振捣应快插慢拔,插点要均匀排列,混凝土表面呈水平、出现均匀水泥浆、不再冒气泡且不显著下沉即可停止振捣。2个振捣点距离不应大于振捣棒作用半径的1.4倍。φ50振捣棒作用半径约为400mm,振捣间距为560mm;φ30振捣棒作用半径约为200mm,振捣间距为280mm。振捣棒与模板的距离不应大于振捣棒作用半径的0.5倍。

6)如在周边厂房遇大直径套管(直径≥800mm)且周边钢筋密集的情况,应注意施工缝留设位置和振捣孔布置,保证混凝土振捣效果,使其振捣密实。

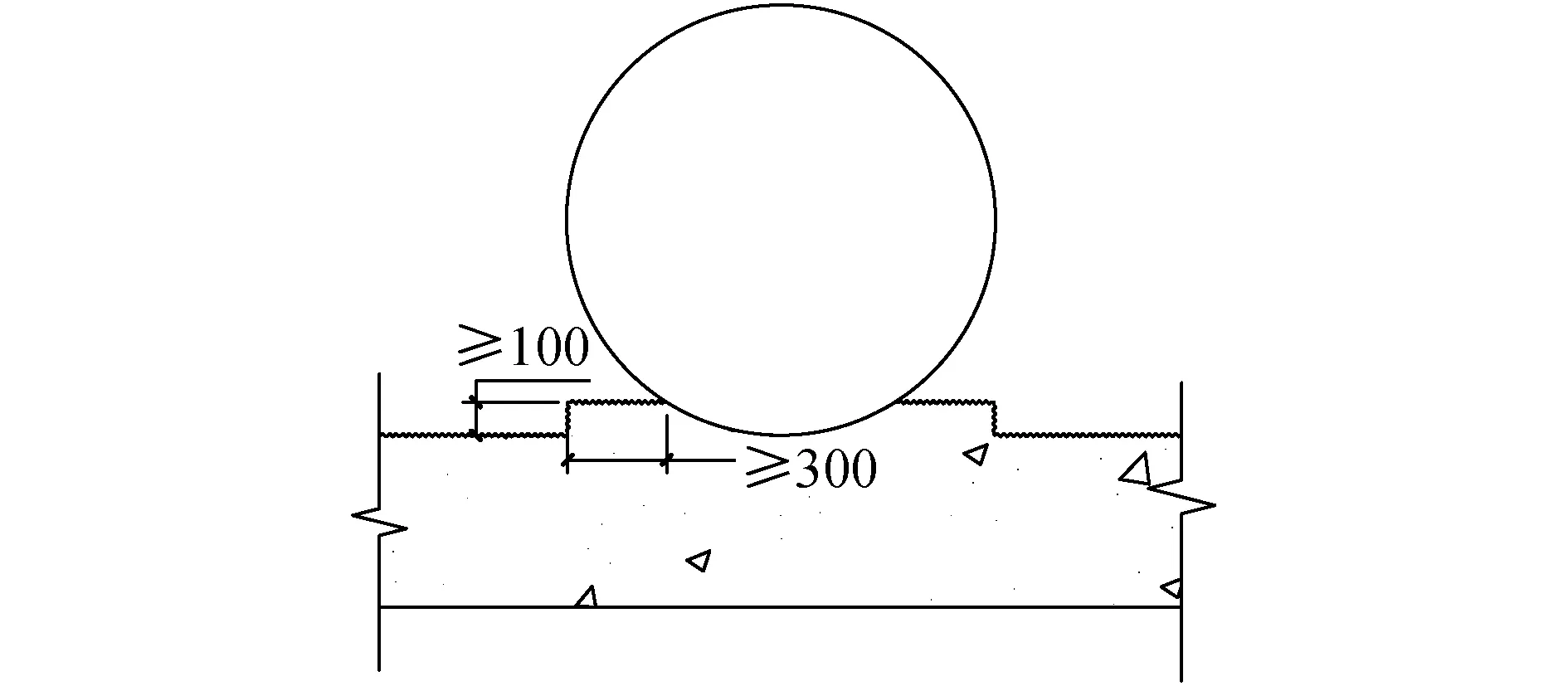

7)施工缝留设时其位置高于套管底部100mm以上(见图2),在套管两侧300mm处设置竖向施工缝。

图2 大直径套管部位施工缝留设

3.4.2梁、板结构混凝土

1)梁、板应同时浇筑,梁高度、楼板厚度均在300~500mm 时,混凝土以整体推进方式一次浇筑至楼板顶面;梁高度、楼板厚度均>500mm时,混凝土浇筑时采用分层布料,每次分层厚度≤500mm。

2)下料时应保证混凝土下料高度<1.5m,当楼板厚度>1 500mm时,设置φ160 PVC管布料点,布料点间距1.5~2.5m。每个布料点配置≥4台插入式φ50振捣棒。应垂直插入混凝土,禁止用振捣棒推赶混凝土。混凝土振捣应快插慢拔,插点要均匀排列,混凝土表面呈水平、出现均匀水泥浆、不再冒气泡且不显著下沉即可停止振捣。对于边缘混凝土要小心振捣,将贴在模板上的气泡赶尽。混凝土初凝前进行二次振捣。结构顶面混凝土开始收仓时,抹压混凝土面层,并进行二次压面,可有效避免板面混凝土收缩裂缝出现。

3.5 混凝土抗裂控制专项及养护措施

3.5.1楼板裂缝控制专项措施

1)测温要求 首层楼板施工时,埋设测温探头,根据测温数据进行实时动态养护;并根据测温数据进行温度应力计算,掌握混凝土变形规律,为后续养护提供技术支持。

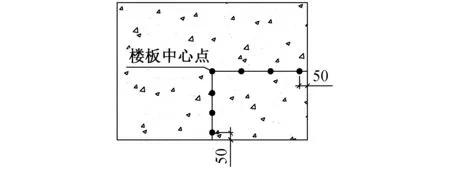

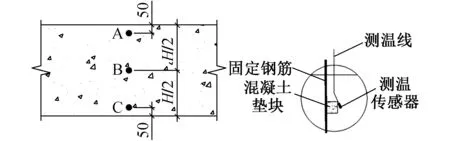

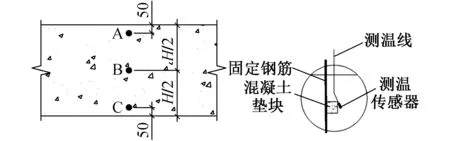

2)测温方法 需在混凝土浇筑前布置测温点,测温点布置间距宜为10~15m,如图3所示;测温传感器在楼板中埋设剖面如图4所示。

图3 楼板中测温点布置

图4 测温传感器在楼板中埋设剖面

3)测温频率 首层楼板浇筑完成后,需进行测温。第1~2天测温频率≥1次/2h,第3~4天测温频率≥1次/4h,第5~7天测温频率≥1次/8h。当混凝土内部最高温度与环境温度之差连续3d<25℃,降温速率<2℃/d,且表里温差小于控制值,可停止测温。表里温差控制值规定如下 :混凝土厚度<1.5m 时,表里温差为20℃;厚度为1.5~2.5m时,表里温差为25℃;厚度>2.5m时,表里温差为28℃。

4)测温注意事项 测温探头使用前24h需进行浸水试验,埋设前检查测温探头有无损坏;测温探头须避让钢筋,不可与钢筋接触;现场实测时,需注意测量数据的准确性;测温传感器做好编号或标记,不可混淆;做好埋设和测温过程的照片、记录留存。

3.5.2墙体裂缝控制专项措施

1)测温要求 首次施工厚度≥1 000mm的大体积混凝土墙体时必须进行测温,并根据测温结果完善混凝土施工控制措施(如在墙体模板外侧覆盖土工布等),后续墙体混凝土无须继续测温,但需按完善后的控制措施进行墙体养护。

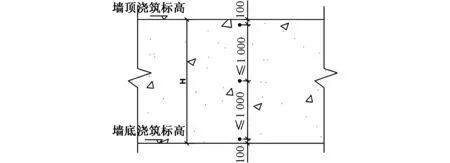

2)测温方法 需在混凝土浇筑前布置测温点,测温点分别在距离墙体浇筑顶标高40~100mm范围和距离底标高约100mm位置及墙体浇筑中间高度埋设(见图5),间距应≤1m。沿墙体长度方向测温点布置间距宜为5~10m。

图5 墙体图中测温点布置

3)墙体长度≤10m时,沿墙体长度方向居中布置1组测温点;10m<墙体长度≤25m时,沿墙体长度方向1/3,2/3处分别布置1组测温点;测温传感器在同一测温点位置竖向均匀布置(见图6)。

图6 测温传感器在墙体中埋设剖面

4)测温频率 第1~4天测温频率≥1次/4h;第5~7天测温频率≥1次/8h,第7天至测温结束测温频率≥1次/12h。当混凝土内部最高温度与环境温度之差连续3d <25℃,降温速率<2℃/d且表里温差小于控制值,可停止测温。

3.5.3墙体养护措施(柱体养护要求同墙体)

1)厚度<1 000mm的外墙养护要求 带模养护≥7d, 拆模后墙面涂刷养护液或覆盖1层湿土工布进行保湿养护,养护时间≥14d(含带模养护时间)。

2)厚度<1 000mm的内墙养护要求 带模养护≥3d, 拆模后墙面涂刷养护液或覆盖1层湿土工布进行保湿养护,养护时间≥7d(含带模养护时间)。

3)厚度≥1 000mm的墙体养护要求 需保证养护时间≥14d,其中带模养护≥7d。对于1 600mm< 厚度≤1 800mm的墙体,在模板外侧增加1层土工布进行保温养护;对于厚度>1 800mm的墙体在模板外侧增加2层土工布进行保温养护。

4)当混凝土降温速率<1℃/d时,可适当减少保温层厚度或局部掀开土工布散热。应分层逐步拆除保温覆盖层,当混凝土表面温度与环境温度最大温差<20℃时,可全部拆除。拆除模板时,应避开大风或气温骤变等特殊天气。拆模后应及时洒水或涂喷养护液进行养护,养护期间应保持混凝土表面湿润,并检查养护剂涂层的完整情况,且保留保温层。另外,拆除模板前需提交拆模申请,满足条件后即可拆除相应模板。

3.5.4楼板养护措施(梁养护要求同楼板)

1)楼板混凝土浇筑后,应及时进行保温保湿养护。对于厚度≤1m的楼板,覆盖1层土工布+1层塑料薄膜+1层土工布(按需增加土工布,冬季应在顶层多增加1层土工布);对于厚度>1m的楼板,覆盖1层土工布+1层塑料薄膜+2层土工布(按需增加土工布)。养护过程中应记录覆盖、洒水等养护数据,保证洒水养护持续有效,每2h进行巡视和补充养护。

2)板底房间封堵 对走廊等狭长部位及通风较好的板底房间,用防雨篷布对板底房间门洞、二次浇筑区及较大洞口进行封堵。对于长走廊房间,搭棚养护时除了在端头封堵外,还应在中间再增加1道封堵措施。

3)养护时间及拆除养护棚条件 厚度≤500mm的楼板,养护时间≥7d, 养护4d后可将养护棚拆除;500mm<厚度<1 000mm的楼板,养护时间≥7d,养护7d后可将养护棚拆除;厚度≥1 000mm的楼板,养护时间≥14d,混凝土表面温度与环境最大温差<20℃时,可将养护棚拆除。

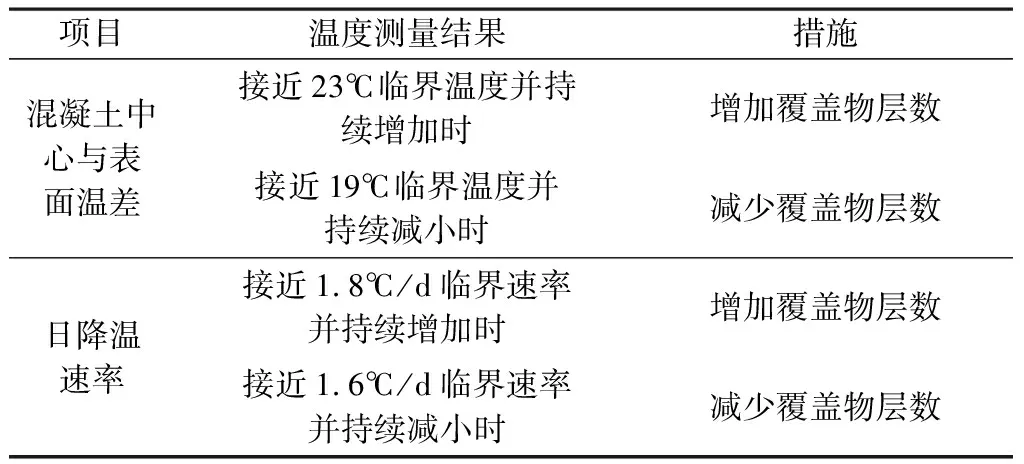

4)大体积混凝土温控措施(见表1) 对于大体积混凝土,后期温度下降相对较快,通过温度预警值调整养护措施。

表1 大体积混凝土温控措施

3.6 荷载要求

板面浇筑后3d内严禁上部堆载,以保证混凝土初期处于稳定状态;后续板面堆载应满足相关设计要求及相关规范中规定的施工荷载要求。

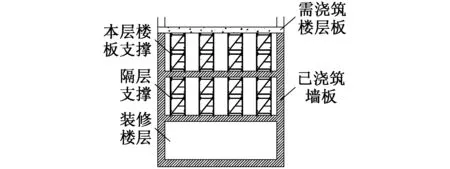

3.7 支撑体系隔层拆除

底板支撑采用隔层拆除的成熟方法(见图7),现浇楼层混凝土7d后方可拆除隔层支撑,同时拆除条件需满足GB 50666—2011《混凝土结构工程施工规范》及相关设计要求,有特殊支撑要求的区域按设计要求进行支撑。

图7 隔层拆除示意

3.8 管理措施

3.8.1浇筑挂牌制度

1)梳理混凝土施工重、难点区域,实现分区分级管控制度,加强过程管控,动态跟踪。

2)混凝土浇筑作业前,施工区域挂牌,明确区域负责人、施工活动负责人、旁站监管人员、巡查人员、作业人员、浇筑分区等信息。

3.8.2浇筑前振捣控制

针对施工重点部位(如地坑电梯井模板边、套管密集区、大尺寸套管部位等)、钢筋密集部位,加设信息提示牌,提醒混凝土浇筑人员在施工过程中重点关注,明确关键振捣点,确保混凝土浇筑密实。

3.8.3实施混凝土浇筑令制度

混凝土浇筑开始前,执行混凝土浇筑令打勾放行制度,打勾放行后才能进行混凝土浇筑。制度主要包括:①技术准备检查 技术文件生效、技术交底已落实;②施工准备检查 浇筑设备调试就绪、振捣设备等充足且状态良好、养护及应急材料准备充分。

4 结语

针对实体工程具体结构形式与工况特点,通过实践验证核岛厂房结构混凝土入模温度、浇筑方式、分段长度、模板类型、拆模时间、外部保温保湿养护措施等施工工艺对结构约束度及开裂性能的影响,提出合理的核岛厂房结构混凝土施工工艺。控制实体结构收缩应力及其引起的开裂风险,形成核岛工程厂房结构混凝土结构防开裂施工技术,从施工工艺方面解决其早期开裂难题,节约后期修补维护费用,保障工程建设质量与延长服役期。