大型带锯床的设计

2022-08-26徐进扬

徐进扬

(江苏省经贸技师学院,江苏连云港 222061)

1 带锯床结构

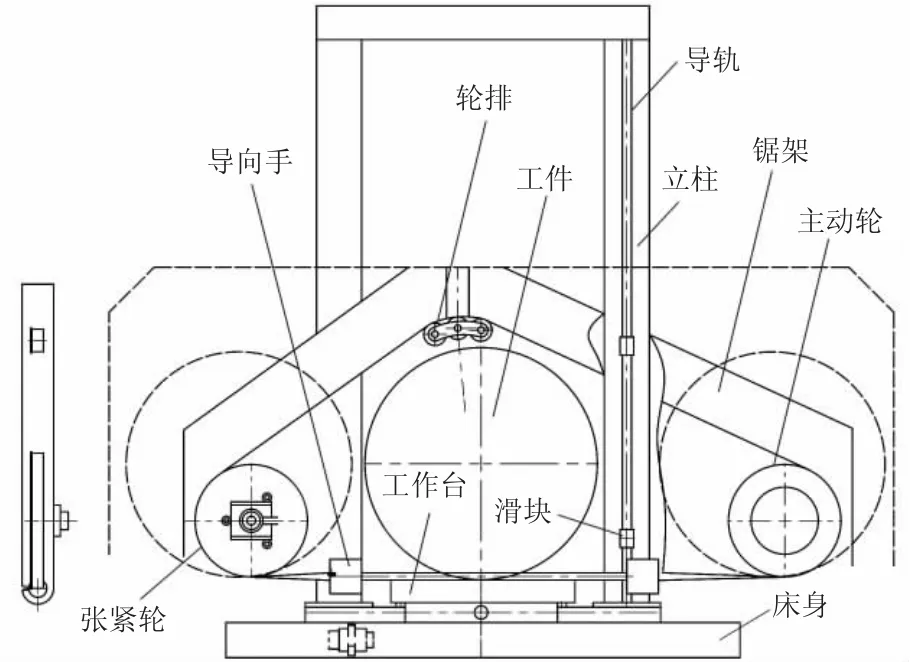

传统的带锯床,将锯架设计成矩形结构,随着工件尺寸的加大,同步增加主动轮、从动轮相关结构尺寸,满足加工要求[1]。但对于大型锯床,不仅会使各零件质量大大增加,加工难度也会随之增加,刚度会随着长宽轮廓尺寸的增加而减小,切削控制也变得困难。所以从设计理念上加以改进:将带锯床锯架设计成三角形(脊形),上装主动轮、从动轮、轮排、锯条扳转导向机构等组件。锯架固定安装在立柱导轨滑块上,锯架平面与立柱平行(如图1)。

图1 锯架结构

图1中虚线为传统结构的锯架轮廓和带轮。通过图形比较可清晰地看出:通过圆弧轮排抬高带锯条松边高度,扩大了锯床的工作尺寸。在相同的工作规格前提下,与传统两轮结构相比,减小了主动轮和从动轮的尺寸,减小了锯架尺寸。同理,本结构适用于立式带锯床,通过圆弧轮排可增加锯床的喉深(决定锯床切削通过的最大工件宽度)。

传动机构与张紧机构仍然与传统结构相同:主动轮通过变频电动机加减速装置带动,为带锯条运转切削提供动力。张紧轮在液压油缸的驱动下,沿着滑座移动,起到张紧带锯条的作用,提供带锯条与主动轮外圆面的正压力,从而保证带锯条运行的摩擦力,避免切削过程打滑。

进给机构可以用液压放油的方式实现,或伺服电动机带动滚珠丝杠实现驱动。滚珠丝杠螺母固定在锯架上,伺服电动机转动,带动滚珠丝杠转动,从而推动锯架上下移动,实现进给或抬刀运动。

2 锯条

锯条起到直接切削的作用。带锯条由双金属制成,基体为弹簧钢带,锯齿为高速钢或硬质合金,通过双金属焊接、开齿、分齿、热处理等工序制成长带盘圆,然后通过冲裁、对焊、打磨、热处理等工序将盘圆长带制成一定规格的环形带锯条。带锯条尺寸根据工件尺寸来确定(横截面形状尺寸)以工件2000 mm直径为例,带锯条尺寸选为80 mm×1.8 mm×12 mm(锯条宽度×厚度×锯齿高度)。

2.1 锯条受力分析

锯条工作中受到变化的拉应力、交变弯曲应力、交变扭转应力的综合作用。即锯条在张紧轮作用下,提供原始的张力;在主动轮的驱动下切削工件,受到切削反力,形成紧边的张力;锯条经过带轮,以带轮外圆弧半径弯曲,绕过带轮后,又被拉直;从带轮边至导向手L1、L2段分别扭转了90°,使锯条平面与锯切面重合,切出工件后,经过另一导向手,将锯条扭回90°,返回主动轮。对于主动轮至相邻侧导向手段,带锯条还承受最大的张力,此处拉、扭应力最大,应为最危险段。另外,带锯条切削段L0受侧向的进给反力(如图2)。

2.2 切削动力

切削过程中,变频电动机带动变速器,带动主动轮运转,主动轮通过摩擦力带动带锯条运行,外加上进给运动,实现连续的工件切削运动。

切削力和主动轮转矩计算公式分别为:

式中:T1为松边张力;T2为紧边张力;R为带轮半径。

主动带轮与锯条之间需要有足够的摩擦力,才能保证切削过程中不打滑。保证摩擦力的因素包括包角、摩擦因数、松边张力。

带锯条在主动轮上必须保证一定的包角(大于135°),才能保证充足的摩擦力。从图中可以看出,轮排保证了锯削高度,拉长两轮距离,轮排偏向张紧轮,主动轮与工件距离比张紧轮稍远,即L2>L1,作用有:1)增大带锯条在主动带轮上的包角,提供足够的摩擦力;2)可减小带锯条紧边单位长度的扭转变形量,提高带锯条寿命。

在张紧力和包角一定的情况下,可用增大摩擦因数来增大摩擦力。钢与铸铁摩擦因数为0.17,锯切过程中切削液的使用,会降低摩擦因数。可以将主动轮外圆表面喷粘橡胶等材料,以提高摩擦因数。

松边张紧力T1由液压系统提供,液压缸驱动活塞杆推动在滑座内滑块移动,带动安装在滑块孔内张紧轮向外移动。若张紧力太大,则增加锯条承受负担,降低锯条本体寿命(弹簧钢疲劳断裂);若张紧力太小,则主动轮摩擦力减小,不能提供足够的切削动力。大型工件锯切工作过程较长,锯条受拉、扭、弯等交变应力,以及摩擦、温度等因素影响,极易产生塑性变形而拉长。液压张紧的优点是可通过压力表观测到数据,能通过液压阀调整并通过油缸恒定补充。

2.3 锯切过程分析

针对不同的材料,选取对应的切削速度。锯齿高速钢加工中碳钢,切削速度为Vc=20~40 m/min,并有充分的冷却与润滑、良好的排屑措施,才能使锯削顺利进行。进给运动由液压系统或伺服电动机加滚珠丝杠系统控制,若进给速度太慢,则无切削效应,易产生冷作硬化,加剧锯齿磨损;若进给速度太快,则单个锯齿受力增加,容易崩齿,另外,锯条受压变形而歪斜,严重情况下会造成废品或锯条断裂[2]。以连续均匀地排出切屑、切屑无明显蓝色、机床平稳运行。无明显抖动、无噪声、锯路无明显歪斜等状况,视为正常切削。可在锯架上增设激光笔感应装置,如果锯条产生歪斜就立即报警,让操作者实时处理(适当降低进给速度,或微调工件位置加以修正)。

锯齿疏密选择对大型工件的锯切有一定关系:锯齿太密,齿槽易塞满,锯条上拱成弓形,不能正常切削,且增大锯条背部拉应力;锯齿太疏,单个切削齿负担太大,造成卡齿崩齿,在切割开始和将近结束时,切割长度变化大,崩齿卡齿现象发生较多[3]。处理方法:在起锯和即将结束时,降低进给速度。推荐带锯条参数如下:工件直径为2000 mm,带锯条规格(宽×厚)为80 mm×1.6 mm[4]。

2.4 带锯条的失效形式

带锯条的失效形式包括崩齿、磨损和断裂。其中崩齿与切削操作有关,下刀过猛或工件装夹松动造成;磨损分为正常和非正常,正常磨损为带锯条达到标准的切削工作量。非正常磨损原因是在于切削参数不当,以及切削液种类、工件材料及热处理状况等存在问题[5]。

断裂多发生在焊缝接口处,裂纹产生后,应力集中明显而逐渐延长,抗拉强度逐渐降低,最终被拉断。也分为正常与非正常断裂,达到正常的切削面积,断裂为正常,反之则不正常。应分析各方面因素:1)交变载荷作用下疲劳损坏;2)张紧油缸张紧力过大;3)切削液润滑功能不足,导致导向手硬质合金块摩擦力增大,导致阻力增大,局部拉应力超出极限;4)下降过程失控,未实现自动放油进给,锯架下移,拉断锯条,应在操作上熟练控制,或在连锁功能上,带锯条在主动轮旋转情况下才能实现锯架下移;5)锯面歪斜,随着锯架下降而加重,造成锯条承受与锯削面垂直方向的附加作用力而断裂。

3 轮排

轮排是由3个较小的带轮按照圆弧轨迹安装而成,使锯条在工作中避免较大的弯折变形,且在工作中绕其中间轮轴线自由摆动,使左右两轮工况均等。中间轮的圆周形状与主动轮、从动轮相同,即相同的宽度和凸缘(如图3),帮助运行的锯条定位,防止跑偏。其余两轮只起到张紧作用,外圆无凸缘。采用轮排的作用直径尺寸选择应考虑:若尺寸太小,则加剧锯条变形,减低寿命;若尺寸太大,则占用机床空间,影响行程或工件尺寸规格。

轮排安装在锯条的松边,且和锯条接触的3个接触线彼此靠近,共同受力,减轻了锯条的弯折变形,使其在弹性极限范围内,不影响锯条寿命。推荐尺寸:工件直径为2000 mm,主动轮为1000 mm,从动轮为1000 mm,排轮为200 mm。轮排可以改为同样圆弧轮廓布置的彼此接近的多个轴承结构,轴承外圈直接与锯条接触,轴承具有比上述排轮更小的尺寸,可减少排轮的空间占用,也可以排得更密,更多的轴承与锯条同时接触,带锯条受力变形更小。轴承为标准件,成本更低,使用和维护更方便。

4 带锯床的双向切割

大型工件加工,采用纵横两个方向的锯削,取代铣削等加工,可大大提高工作效率,余料还能正常再利用。工作原理为:需要横向锯削时,带锯条呈正常安装的水平方向,锯齿朝向工件,导向手夹持,启动张紧机构,开动主动轮电动机,实现主运动。另外,通过工作台水平方向移动,带动工件实现进给运动,即可实现水平方向的切削;需要改变为垂直方向锯切时,松开张紧装置,将导向手夹板松开,启动扳转油缸进油阀,活塞杆向外伸出,活塞杆齿条推动导向手扳转90°,然后夹紧导向手夹板,开启张紧油缸,即可实现垂直方向的切割(如图4)。锯条扳转机构也可设计为蜗轮蜗杆机构代替,将油缸驱动改为手摇蜗杆驱动。小型机床可用手柄扳转螺栓锁紧结构替代。

图4中导向手为带有台阶的圆柱结构,一侧开槽,方便锯条进入其中,上装扳转轴承和硬质合金夹块。导向手最大直径处为局部齿轮,与扳转油缸的活塞杆一侧的齿条相互啮合。装配时,配做角度精确定位装置,便于工作时油缸自动伸缩,带动导向手实现90°角度的精确变换。

图4 锯条扳转与导向机构

纵横两个方向切割和单独的切断不同,前者需要有两个方向的尺寸控制才能达到锯切目的。采用伺服电动机加滚珠丝杠控制进给运动,一方向切割时,另一方向具备刹车或限位功能。双向锯削的正确顺序,应先水平方向,后垂直方向。可避免切削工作结束时余料下移夹住锯条造成堵转、拉齿等现象。

5 切屑处理

工件尺寸越大、锯缝越长,排屑越不流畅。加工中产生大量的切屑,从锯齿间的齿槽带出工件,齿槽要有足够的空间容纳切屑,大工件加工选配大齿距锯条。带出工件的切屑也应该及时从带锯条中清除,不仅要避免二次进入切削区域,也要尽可能减少进入导向手和带轮等区域,减少零部件的磨损。传统的做法是在驱动带轮前增设横向旋转钢丝刷去除锯齿上的切屑。此法易造成锯齿的附加磨损,降低带锯条寿命。建议用高压切削液和清扫轮纵向超越法刷除。前者处理粘合力不大、吸附在锯条上的切屑,后者处理粘合力较大的切屑,刷轮线速度超越锯条切削速度,沿着锯齿切削刃的后面向前刷除,减轻锯齿在除屑过程中的磨损。另外在机箱中设绞龙排屑器,确保切屑得到合理的处理和收集。

6 配重结构

大型带锯床锯架部件质量较大,且工作中需要上下移动,为了保持相对平衡、确保安全可靠,且减轻进给系统的负担,减小进给系统的功率,需要增设配重结构,有气缸平衡或配重平衡两种形式。两种形式都是将平衡链条的两端绕过固定在立柱顶端的定滑轮,分别固定在锯架和平衡重锤或平衡气缸上。另外,主副轮两侧关于提升进给丝杠的平衡如下:驱动电动机、变速机构等比张紧轮一侧重一些,进给丝杠和提升机构固定点偏向主动轮一侧立柱附近。

7 结语

工作实践中,笔者应某公司需求,参与设计制作可以进行横纵双向切割的金属带锯床,加工批量工件尺寸为600 mm×800 mm×1500 mm,水平锯切尺寸为500 mm,垂直为260 mm,双面对称。现已如期交付用户,使用验收效果良好,深受用户好评。另采取轮排结构,参考相关文献资料,设计本大型带锯床,比传统结构锯架组件减轻质量30%~35%,同时减轻进给机构负担,具有更好的刚度、更理想的工作质量和效率。加工精度可达0.1/100,加工效率可达90 cm2/min,该技术可推广到木材、石材等加工设备。