环氧绝缘材料电气及机械性能对电痕特性的影响

2022-08-25呼翔宇

金 岩,刘 晶,呼翔宇

(国网天津市电力公司检修公司,天津 300230)

在电气设备服务社会的过程中,绝缘材料无疑是至关重要的一环,关乎人民安全。研究表明,自20 世纪末电力首次开始流入商业市场中,在电气设备开始快速发展的同时,绝缘材料也进入了高速发展的轨道,环氧树脂凭借其高强度、良好的隔热能力和优异的介电性能成为广泛应用的绝缘材料[1]。到目前为止,绝缘材料的失效仍然是导致电气设备损坏的主要原因,而除去自然老化和机械损伤破坏绝缘完整性外,冲击电压的累积也是造成绝缘材料的失效的常见原因之一[2-3]。当环氧树脂表面存在环境因素导致的潮湿、污秽等表面附着,随着冲击电压累积到一定程度时,表面将会有漏电电流,由于这种情况下漏电电流路径电阻很大,产生的焦耳热使表面水分快速蒸发,正在干燥带形成的瞬间液膜的电阻迅速减小,强放电和高温使材料表面碳化,最终形成短路的现象,称“电痕破坏”[4]。杜伯学等在研究中指出,材料表面放电高温形成碳化导电通道是电气设备发生绝缘破坏的主要原因[5]。

对于环氧树脂类聚合物材料而言,在电痕破坏过程中材料绝大部分分解为气体,由于材料表面碳化通路难以形成,不易发生绝缘性能失效。然而一旦环氧树脂发生完全的绝缘破坏,那就代表材料完全失去绝缘性能[6]。研究表明,材料的耐电痕特性受到多种因素的影响,环境因素[7-8]和材料结构[9-10]、性能[11]都对其有着较大的影响。

本文采用斜板电痕法(IEC 60587-1984) 来测定不同二氧化硅添加量下环氧树脂的耐电痕性。并且对材料的电气性能和机械性能进行了测试,通过对比研究其对耐电痕特性的影响。

1 实验材料与方法

1.1 实验材料

选用东南化工厂生产的双酚A 环氧树脂和增韧固化剂,商用微米级二氧化硅(SiO2)。二氧化硅的掺杂量选取质量分数为55%、65% 和75% 三种含量。为使二氧化硅在环氧树脂中均匀分布,在分散步骤之前利用二甲基二氯硅烷(C2H6Cl2Si) 对SiO2进行改性处理。使用超声仪将二氧化硅和环氧树脂进行均匀分散后加入固化剂持续超声40min,40℃恒温处理24h 后制备得到环氧树脂材料。

1.2 实验方法

采用斜板电痕测试仪,按IEC 60587-1984 对环氧树脂进行耐电痕测试,并统计材料的击穿时间,实验电压为2.5kV,样品尺寸为340mm×340mm×5mm,使用深度尺对实验结束后的电痕深度进行测量。

环氧树脂的电气性能按GB/T 1408-2006 进行测试;体积电阻率按GB/T 1410-2006 进行测试;根据GB/T 1040-2008、GB/T 9341-2008 对材料进行力学性能测试,拉伸速率为5mm/min,弯曲强度实验速率为2mm/min,试样尺寸为80mm×10mm×4mm。所有测试均使用5 个平行试样以消除偶然性误差。

2 耐电痕测试结果与分析

施加电压后,三种掺加不同含量二氧化硅的环氧树脂的电痕时间见表1。

表1 不同二氧化硅掺杂下环氧树脂电痕时间(h)Table 1 Electric tracing time of epoxy resin with different silica doping

从表1 数据可以得到,随着二氧化硅掺杂量的升高,电痕时间呈现明显下降的趋势。在55% 的二氧化硅掺加量下的环氧树脂的电痕时间均在7h 以上,多数达到7.5h,耐电痕性能十分优异。而随着二氧化硅含量的增加至75%,电痕时间均在半小时以内,最快甚至在12min 内出现电痕。这意味着更高二氧化硅的添加量对环氧树脂的耐电痕性能有着反向的作用,55% 二氧化硅掺加量对抑制材料表面电痕破坏效果最佳。然而,根据郭燕霞[12]的研究中提出,材料的电痕破坏不仅与泄露电流的时间相关,绝缘材料表面产生泄露电流的大小也十分重要。在本次测试中,持续通入2.5kV 的高电压,不同二氧化硅掺杂下的环氧树脂材料呈现出不同的电痕时间,这意味着二氧化硅的掺加改变了环氧树脂表面的电导率。

除了电痕时间,材料在电痕破坏后的蚀痕深度同样是评价材料耐电痕性能的重要参数,对各个试样的电痕蚀痕深度进行统计,结果见表 2。

表2 不同二氧化硅掺杂下环氧树脂电痕蚀痕深度(cm)Table 2 Electric tracing depth of epoxy resin with different silica doping amounts

从表2 中可得,环氧蚀痕深度随着二氧化硅掺加量的增加而减小,蚀痕深度的降低代表试样较小的电痕时间,这也符合我们从表1 中得到的结论。

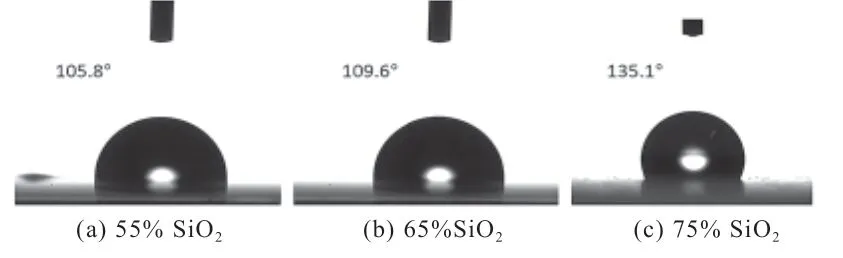

值得注意的是,电痕破坏中材料表面残留的液体是十分重要的影响因素。对于亲水材料而言,溶液易附着在材料表面,电痕破坏的起始电压较低,相同电压下放电的起始时间较小,为电痕破坏提供条件,反之憎水材料不易附着溶液,电痕破坏的起始电压较高,相同电压下放电的起始时间较大,产生的放电火花悬浮高度越大越高,放电对材料表面碳化的影响越小,电痕破坏较为困难。因此,采用费尔伯恩接触角测试仪对三种不同掺加SiO2含量的环氧树脂材料进行测试,实验结果如图1所示。从图1 可以看到,随着二氧化硅掺加量从55% 增加到65%,接触角只有略微的升高,而掺加量达到75%时,接触角从109.6° 升高到135.1°,这可能是二氧化硅的添加量过大导致表面粗糙度大幅度升高引起的。总体而言环氧树脂呈现憎水性,满足绝缘材料的设计需求。

图1 不同二氧化硅掺杂量下环氧树脂材料的接触角Fig. 1 Contact angle of epoxy resin materials with different silica doping amounts

3 环氧树脂材料电气性能

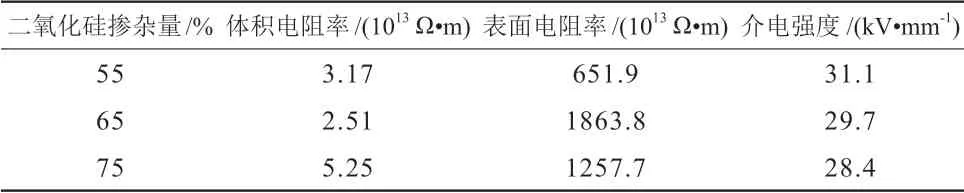

不同二氧化硅添加量的环氧材料的体积电阻率、表面电阻率和介电强度的测试结果见表3。

表3 不同二氧化硅掺杂下环氧树脂的电气性能Table 3 Electrical properties of epoxy resin with different silica doping amounts

从表3 可以得到,不同含量二氧化硅的环氧树脂体积电阻率和表面电阻率都较大,介电强度随二氧化硅含量的增加而降低,二氧化硅含量对环氧树脂的电气性能影响不大。但研究表明,体积电阻率和材料表面集聚电荷的迁移速率和体电流密度相关,体积电阻率的增大代表电荷沿内部消散时间的延长,而表面电阻率越小则代表表面电荷积聚后的消散速度越快,即一定程度上增加闪络的风险,因此为提高材料的耐电痕性能,应该降低材料体积电阻,增大材料表面电阻率。

4 环氧树脂材料机械性能

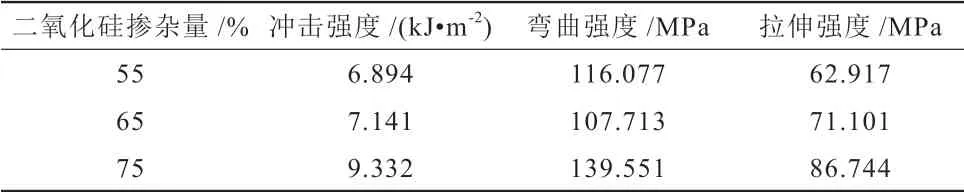

环氧树脂绝缘材料的机械性能测试包括冲击强度、弯曲强度以及拉伸强度,为消除偶然误差,取5 组平行试样的平均值,实验结果见表4。

表4 不同二氧化硅掺杂下环氧树脂的机械性能Table 4 Mechanical properties of epoxy resin with different silica doping amounts

从表4 可以看出,环氧树脂材料的冲击强度和拉伸强度都是随着微米二氧化硅添加含量的增加而正相关的,然而材料的弯曲强度却随着二氧化硅含量的增加出现先减小后增加的V 字型关系。结合电痕破坏实验来看,材料机械性能的提高反而降低了材料的耐电痕特性。而根据Chandrasekar[13]对硅橡胶材料拉伸强度与电痕破坏的研究表明,拉伸强度的提高可以延长材料的电痕时间,这与我们的研究结论是不对应的,这代表对于不同的材料而言,机械性能与电痕破坏的关系是不同的,两者之间并没有必然的联系,需要对不同的材料进行特定的实验来了解材料的耐电痕特性。

5 结论

二氧化硅掺杂量对环氧材料的接触角影响较小,但总体呈现出较好的憎水性,满足设计需求;环氧材料的冲击强度和拉伸强度都随二氧化硅掺量的增加而正相关升高,然而弯曲强度则是65% 掺量时为极小值;表面电阻率和体积电阻率对电痕破坏的影响较高,为提高材料的耐电痕性能,应该降低材料体积电阻率,增大材料表面电阻率。