北京地铁1#线车轮异常磨耗分析及解决措施

2022-08-25任志刚

任志刚

(北京市地铁运营二分公司,北京 100043)

1 车轮异常磨耗基本情况

2019年8月至2020年8月,1#线DKZ4型车车轮的异常磨耗现象明显,镟修任务量明显增大,从以往每年25次左右突然增大到43次,镟修任务量增加70%。对31组车这一年的月修测量数据统计得知,车轮轮缘万公里平均磨耗为0.53 mm,踏面万公里平均磨耗为0.62 mm。车轮的异常磨耗情况导致镟修完的车辆,经过半年多的时间就又面临再次镟修,且经过两三次镟修后的车轮大多数已接近半磨耗状态,极大地降低了车轮的使用寿命。以S425车组走行公里为2 145 842 km时测量的1#(动车)和2#(拖车)车轮径与轮缘值为例(见表1),拖车车轮的踏面万公里平均磨耗大于动车车轮,动车的1、4轴导向轮轮缘磨耗情况比较严重,而且测量时还发现部分车轮的踏面上有2道沟槽,沟槽之间的宽度与闸瓦宽度基本一致,其中拖车车轮踏面上出现沟槽的情况比动车多,而且比动车车轮更为严重。

表1 S425车组车轮直径与轮缘 厚度数值对比 单位:mm

2 车轮异常磨耗原因分析

2.1 线路情况复杂

由于北京地铁1#线是全国第一条建成通车的地铁线,建设时间较早,线路上有多处小半径曲线的弯道,其中最小处弯道的曲线半径仅有195 m。另外,为了保证车辆进站时能够快速降低车速,减少制动力实现平稳可靠停车,进站前的线路被设计为上坡加弯道的形式,加上线路道岔多,车辆单向运营里程长等都会对车轮磨耗产生不利影响。

钢轨与车轮接触时,摩擦系数除了与两者的材质、尺寸等有关外,还取决于相互接触部位的表面状态。钢轨与车轮接触部位表面状况差、润滑不及时也是造成车轮异常磨耗的原因之一。

2.2 调头周期紊乱

在对31组车车轮两侧轮缘磨耗情况和轮径差值进行汇总统计时发现,多数车辆车轮轮缘出现偏磨较严重的时期为2019年8月至2019年10月。因为在此期间,正在对1#线车辆调头所用的线路区间进行信号升级改造工作(由于该线路区间位于苹果园站至53#站之间并不影响车辆的正常运营),导致车辆不能按计划进行调头,造成了车辆一侧车轮轮缘长期处于异常磨耗状态。通过统计数据对比,当车辆单向运营时间超过2个月后,其偏磨现象开始明显(见图1),其中S405车组轮缘偏磨现象最为严重,单向运营时间达到了4个月(正常调头周期为1.5个月左右),车辆左右两侧车轮轮缘万公里平均磨耗分别为1.25 mm和0.25 mm,磨耗比高达5∶1。可见,车辆调头周期紊乱是造成车轮轮缘偏磨的主要原因之一。

图1 车辆单向运营时间与磨耗比的关系

2.3 左右车轮轮径差超限

1#线DKZ4型车检修规程规定,正线运营车辆的同一根车轮左右轮径差不大于3 mm。车辆经过一段时间的运行,车轮都会出现一定的轮径差,当同一根车轮轮径差超过1 mm时,车辆在运行中就要通过车轮踏面的倾斜度来调整,保证左右车轮同径,导致车轮轮径小的一侧轮缘靠近钢轨,致使轮缘偏磨。通过月修测量数据统计对比发现,当同一根车轮左右两侧的轮径差大于2 mm时,由于轮径小的一侧车轮承受较大的摩擦力,会加快轮缘的异常磨耗现象。如果不及时发现并镟修,当左右轮径差大于3 mm时,轮缘的偏磨速度将明显加快(见图2)。

图2 轮缘万公里平均磨耗与轮径差的关系

2.4 车轮轮缘与钢轨轨头游间大小不一

车轮轮缘与钢轨轨头之间留有一定的间隙量,是减少轮缘与轨头发生异常磨耗的必要条件。根据《铁路技术管理规程》,标准轨距的线路,在直线区段的最小轨距为1 433 mm,而标准车轮的最大轮背内侧距为1 355 mm。

当车轮轮缘最大厚度为32 mm时,轮缘与钢轨间的最小游间δ可由下式求得:

δ=1 433-(1 355+32×2)=14 mm

(1)

由计算可知,每侧轮缘与钢轨之间的平均最小游间为7 mm,这样的游间可以保证在正常状态下、轮缘与钢轨不会发生严重磨耗。另外适当增大游间可以分散踏面的受力位置,减少磨耗。但游间也不能过大,从车辆的运行品质上考虑,游间过大将会增大蛇行运动的振幅。因此,从减少轮轨磨耗和提高车辆运行品质两方面综合考虑,游间不能过大也不能过小。

由上述公式可知,当轨距一定时,不论改变内侧距还是轮缘厚度,都会导致游间的变化。修程工艺要求单根车轮内侧距标准值为(1 353±2)mm,但没有对同一转向架前后轮内侧距之差的要求。当前轮内侧距为1 355 mm、后轮内侧距为1 351 mm时,那么同一转向架的两根车轮的游间将相差2 mm。若此时前轮轮缘厚度为32 mm,后轮轮缘厚度为28 mm时,那么前后两根车轮的游间差值将扩大到6 mm。游间不统一会增大车辆行驶中的左右摆动,使作用于钢轨的横向力加大,加剧车轮磨耗。而且车辆通过弯道时,游间小的车轮起到的导向作用更大,受到的横向力也更大,磨耗也就更大。

2.5 制动力分配

北京地铁1#线电动客车制动系统采用电制动和空气制动相结合的方式。正常情况下,当车辆速度超过25 km/h时,车辆首先采用电制动,此时牵引电机转变为发电机,将车辆的动能转变为电能通过接触轨反馈给电网,即实施高效再生电制动。当电制动不足时,先由拖车空气制动进行补充,当拖车实施空气制动且制动力达到粘着极限时仍不能满足制动要求(如图速度低于V1时),动车才会实施空气制动进行补足。此时施加的空气制动力较小,不会造成动车踏面过度磨耗。但是,由于拖车只能施加空气制动,而且站间距离短(平均站间距仅有1.3 km),车辆加速和降速快,制动十分频繁,所以拖车车轮踏面磨耗大于动车车轮。

另外,由于闸瓦安装托的结构为中空结构,只有两侧约10 mm的部位和闸瓦是实体接触,车辆施加空气制动时,闸瓦托将闸瓦与踏面压紧,由于两侧实体接触部位所传递的压力相对较大,所以导致踏面上出现两道沟槽状磨耗。

由于DKZ4型车没有安装制动电阻,当同一区段内多列车辆同时施加电制动发电时,会导致电网电压超过1 000V。当电压超过1 000V时,车辆会自动取消电制动,通过增加相应空气制动力以保证车辆足够的总制动力,导致电制动不能得到充分的利用,只能靠增加空气制动来弥补,加重了车轮踏面的磨耗和沟槽的形成。而且拖车优先施加空气制动进行补足,施加的制动力比动车大且频繁,所以拖车车轮踏面上出现沟槽的情况比动车多。对10组上线运营车辆的240根车轮统计发现,有176根车轮踏面有不同程度的沟槽状磨耗,其中动车车轮仅有14根,其余162根均为拖车车轮,而且磨耗程度比动车车轮更为严重。

3 措 施

3.1 加装轮缘润滑装置

轮缘润滑装置安装于转向架上,采用固体润滑方式,将润滑剂涂抹于轮缘根部,通过轮轨间的相互传递,使其在轮缘与钢轨接触的轨距面上形成一层固体薄膜,从而降低轮轨间的摩擦系数,可有效降低轮缘磨耗。且只要安装一定比例的轮缘润滑装置就能起到保护整列车轮的作用,效果明显。

2020年3月对六组车加装了轮缘润滑装置。根据对这六组车一年多的测量数据统计得知,加装轮缘润滑装置后比没有加装前车轮轮缘磨耗有了明显的好转,轮缘万公里平均磨耗由0.46 mm降低到了0.18 mm,轮缘的万公里平均磨耗降低了61%。

3.2 采用合理的车辆调头周期

车辆在正线运行过程中,由于离心力的作用,在曲线外侧轨道上的车轮轮缘受到的横向力远大于内侧车轮轮缘,特别是通过小曲率半径弯道时磨耗更为严重,外侧车轮轮缘磨耗明显高于内侧车轮。因此,车辆在运营一段时间后,左右两侧车轮轮缘厚度会产生一定的差异,需定期通过调头来平衡左右两侧车轮轮缘的磨耗,但车辆调头不仅要按照距上一次调头时间的先后顺序进行,还应查看对比车辆的轮缘轮径数据和走行公里数。如S408因客室电视和空调改造扣车1个月(车辆正常调头周期为1.5个月左右),那么实际其走行公里数只是正常运营车辆的1/3,相当于半个月就又将其调一次头,反而加剧了一侧车轮轮缘的磨耗。因此应结合车辆数据进行合理的调整,从而对车辆进行有方向性的运营,避免单侧轮缘长期处于异常磨耗状态,从而延长车轮的使用寿命。

3.3 对车轮采取保护性和经济性的镟修方式

提高车辆上线运营标准,严格控制车轮的轮径值。以S415车组1#、3#、5号车为试验车,2#、4#、6#车为参照车。要求试验车的每根车轮左右轮径差不大于2 mm,参照车的每根车轮左右轮径差不大于3 mm。经过近一年的时间,运营里程达到100 000 km,期间对试验车进行了1次保护性镟修。通过跟踪测量数据显示试验车轮缘的万公里平均磨耗为0.27 mm,参照车轮缘的万公里平均磨耗为0.45 mm。磨耗有了明显的下降,而且两侧轮缘磨耗也比较均匀,没有出现偏磨现象。

轮缘在车辆行驶时起导向作用,是保证车辆安全运行的关键因素,保证车辆能够安全运行的轮缘厚度最小值为23 mm。但通过数据统计发现,当轮缘厚度一旦低于26 mm,磨耗量将接近轮缘厚度为27~30 mm时的2倍。

另外,镟轮时还应考虑镟修的经济性,即轮径与轮缘的切削补偿关系(见图3),目前轮缘厚度的恢复都是以减小车轮直径为前提的。由图3可知,车轮直径减少量与镟修后轮缘厚度增加量的比值是随轮缘厚度不同而变化的。当轮缘厚度为27 mm时,上述比值最小,每恢复1 mm轮缘厚度,踏面直径减少量约为4 mm。

图3 轮径切削量和轮缘补偿量比值与镟修前轮缘厚度的关系

因此,在轮缘厚度为27 mm左右时镟轮不仅能减少车轮直径的切削量而且还能避免因轮缘厚度过低导致的轮缘异常磨耗。

3.4 合理匹配车轮,减少游间差

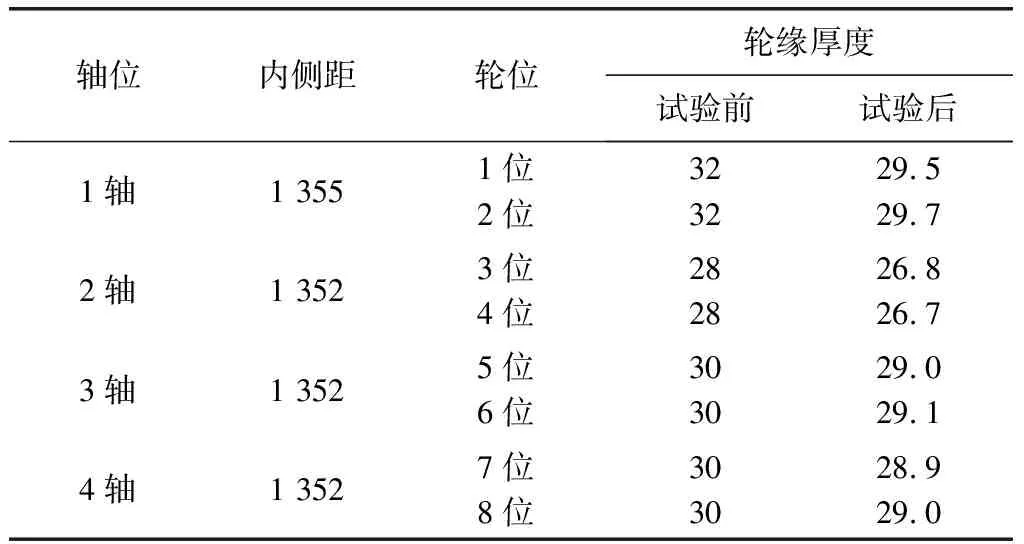

以S412车组3#车前后两台转向架的4根车轮为例进行对比试验,试验前车轮已进行镟修并记录数值,在车辆经过两个月修(40 000 km)后再次测量数值(见表2),对比前后两台转向架的4根车轮试验前后轮缘的磨耗情况,1台转向架1、2轴轮缘的万公里平均磨耗分别为0.60 mm和0.31 mm,2台转向架3、4轴轮缘的万公里平均磨耗分别为0.25 mm和0.26 mm。对比得出,减少同台转向架2根车轮的游间差能够有效降低车轮轮缘的异常磨耗情况。另外,车辆修程时将动车1、4轴的导向车轮分别与2、3轴互换,这样可以避免同一根车轮长期处于高磨耗状态,从而减少同一转向架两车轮之间的游间差,进一步降低轮缘磨耗。

表2 试验前后测量数值 单位:mm

3.5 调整车辆制动力的分配

2020年11月,联系厂家对其制动控制系统的电子芯片程序再次进行了更新和优化,当电制动力不能完全满足整列车的制动力需求时,使拖车和动车平均分担补足的空气制动力。

车辆最大常用制动力约为300 kN,而车辆在70 km/h施加最大常用制动时的电制动力约为180 kN,剩余的120 kN制动力需要空气制动来补足。调整后的制动控制系统将会把整列车需要补足的空气制动力平均分配给每节动车和拖车,这种分配方式有效地降低了拖车的空气制动力,减小闸瓦压力。另外车辆加装了制动电阻,当同一区段内多列车辆同时施加电制动时,电网电压达到1 000 V后车辆将会通过制动电阻自行消耗剩余部分电能,不会影响电制动的施加。相比之前,电制动能得到更充分的利用,可降低补足部分的空气制动力,从而减少车轮踏面磨耗和沟槽的形成。

通过调整制动力的分配和加装制动电阻后,降低了车轮踏面的磨耗,尤其是对减少沟槽状磨耗效果十分明显,目前经过镟修后的车辆车轮踏面均未出现沟槽状磨耗现象。

4 结 论

通过以上措施,北京地铁1#线DKZ4型车辆车轮的异常磨耗情况得到了很大改善。2021年上半年的镟修任务量减少到了8次,仅为去年同期的1/3,车轮轮缘万公里平均磨耗由0.53 mm下降到了0.18 mm,车轮踏面万公里平均磨耗由0.62 mm下降到了0.21 mm。有效延长了车轮的使用寿命,降低了车辆镟轮的频次和对生产运营的影响,同时也大大降低了维修成本。至此,北京地铁1#线车轮异常磨耗情况得到了有效控制。