竖直管中超高温压参数CO2的传热特性分析

2022-08-25朱兵国巩楷刚朱鑫杰

朱兵国,巩楷刚,孙 健,彭 斌,朱鑫杰

(1.兰州理工大学 机电工程学院,兰州 730050;2.华北电力大学 低品位能源多相流与传热北京市重点实验室,北京 102206)

符号说明:

q ——热流密度,kW/m2;

Pr ——普朗特数;

G ——质量流速,kg/(m2·s);

P ——系统压力,MPa;

L ——管子长度,m;

z ——距离入口电极板距离,m;

i ——焓值,kJ/kg;

d ——管子内径,m;

h ——传热系数,kW/(m2·K);

T ——温度,℃;

r ——管子半径,mm;

λ——导热系数,kW/(m·K);

u ——速度,m/s;

cp——定压比热,kJ/(kg·K);

ρ ——密度,kg/m3;

μ ——黏度,Pa·s;

μt——湍动黏性系数,Pa·s;

k ——湍动能,m2/s2;

g ——重力加速度,m/s2;

A ——圆管流体域横截面积,m2;

下标

i,o ——内壁、外壁;

b ——主流;

in ——入口;

w ——壁面;

pc,cr ——拟临界、临界。

0 引言

超临界二氧化碳(scCO2)动力循环发电以超高参数CO2为循环工质,采用布雷顿循环及可能的复合循环,实现高效热功转换,当蒸气温度高于550 ℃时,scCO2循环的热效率高于水蒸汽朗肯循环[1]。

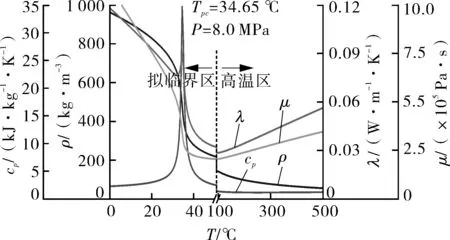

超临界CO2发电循环运行在超高温压参数下,现有关于超临界CO2管内对流换热的研究虽然已积累了大量试验数据,但是大多数可用的超临界CO2传热数据主要集中在8 MPa压力、近临界温度、小管径(10 mm以下)和小热流密度[2-10]。在实际工程应用中,例如scCO2燃煤发电系统中,CO2进入冷却壁的温度一般大于或远高于拟临界温度[11],压力和温度范围跨度较大,压力甚至大于20 MPa(约为临界压力的3倍),CO2主流温度可大于300 ℃,因此仍存在许多空白的参数区域。图1示出了CO2在8 MPa时物性的变化规律,比热达到最大时的温度称之为拟临界温度Tpc,低于拟临界温度的流体为高密度的类液流体,高于拟临界温度的流体为低密度的类气流体。从图中可以看出,CO2在拟临界温度附近物性剧烈变化,而在温度远大于拟临界温度时物性变化较缓慢,CO2在不同温度区物性的巨大差异将导致2个区域不同的传热规律和特性。再次,该发电系统热效率对压降非常敏感,为减小压降,进一步提高发电效率,可能需要更大的管径(例如~30 mm)[12-13]。目前对于scCO2在30 mm管径内的流动传热试验是个很大的挑战,不仅花费高昂,而且危险系数大。本文在已有超临界CO2传热试验台的基础上通过加装回热器对其进行了升级,开展了超高参数(压力20 MPa,入口温度大于或远大于拟临界温度)CO2的传热研究,获取了宝贵数据。借助CFD方法,用本试验取得的高参数CO2传热数据对数值模型进行验证。开展大管径(din=30 mm)内超临界CO2在远大于拟临界温度区域内的传热特性模拟研究,模拟工况全部为入口温度大于拟临界温度。通过模拟计算获取超高参数CO2在管内流动的传热系数以及运行参数对其的影响规律。研究结果为超高参数CO2锅炉提供理论指导,这不仅对计算换热设备的传热面积十分有用,而且有助于电厂的安全分析。

图1 CO2的热物理性质Fig.1 Thermal-physical properties of CO2

1 试验装置和方法

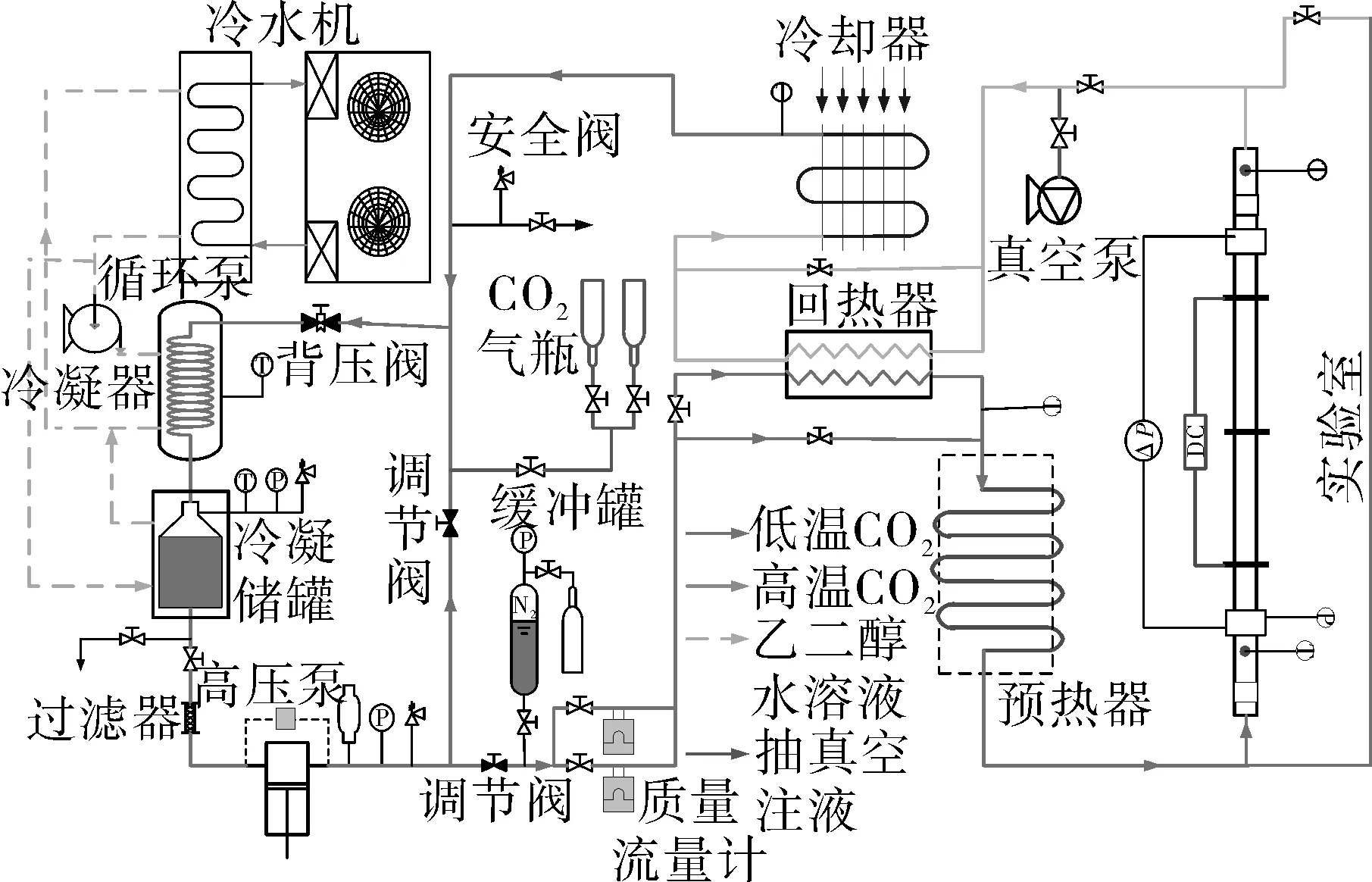

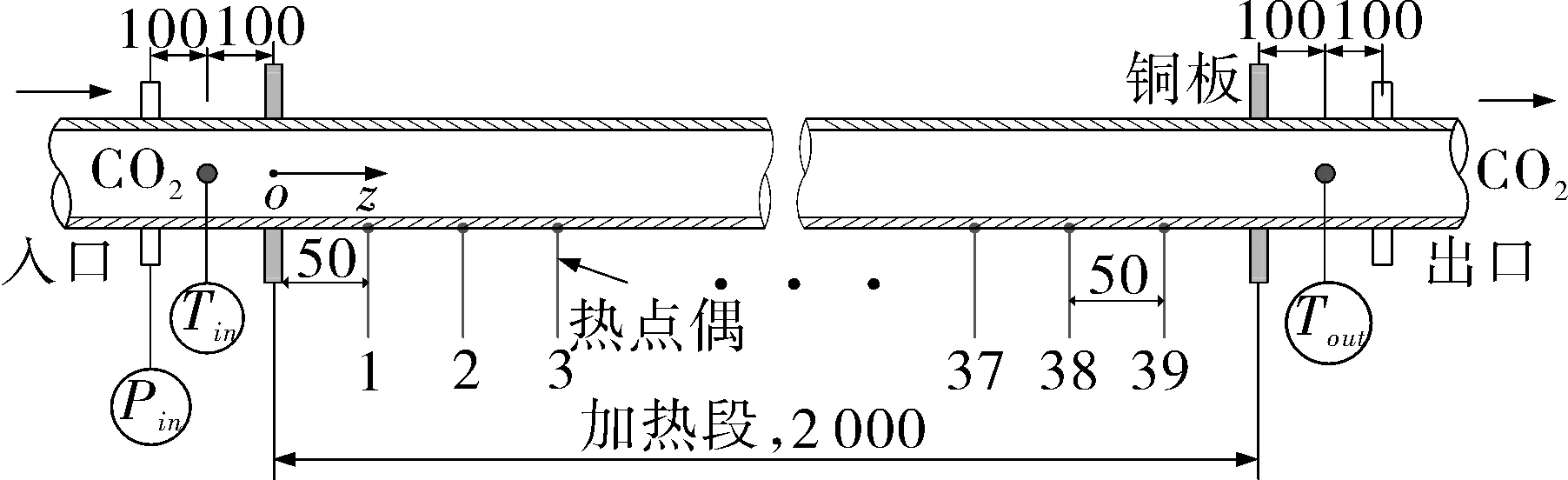

试验台搭建在某大学低品位能源多相流与传热北京市重点试验室。该试验系统设计压力和温度分别为25 MPa和500 ℃。整个试验回路由1Cr18Ni9Ti不锈钢管材料制成,除了流量调节段外其它管路都覆以保温棉减小系统散热。试验系统主要包括抽真空注液系统、制冷系统、CO2工质循环回路、冷却回路、电加热系统和数据采集等。试验系统原理如图2所示,详细描述见文献[14],这里不再重复。试验段为垂直放置的1Cr18Ni9Ti不锈钢管,内径10.0 mm,壁厚为2.0 mm。试验段几何结构及测点布置如图3所示。试验段有效加热长度为2 000 mm,在加热段外表面上等间距取了39个壁温测量截面,共布置了44个测点。其中1~34截面间距为50 mm,每个截面布置了1个热电偶,35~39截面间距也为50 mm,每个截面布置了2个热电偶,热电偶用电容冲击焊固定在管壁上。所有热电偶均用耐高温玻璃丝套管绝缘,并用玻璃丝带结扎以防止脱落。具体数据处理过程见文献[14]。

图2 试验系统原理Fig.2 Schematic diagram of the experimental system

图3 试验段Fig.3 Test section

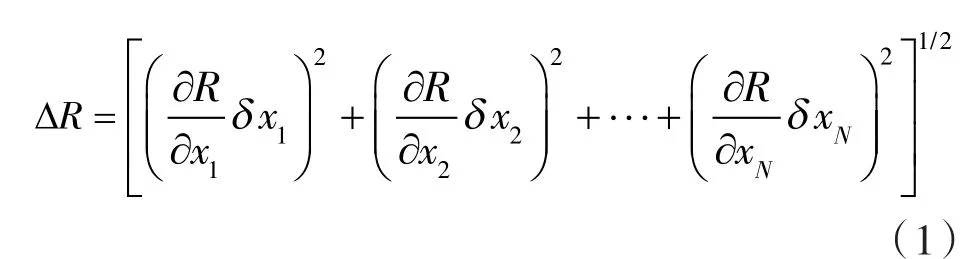

传热系数、热流密度、电加热功率等参数的不确定度由误差传递原理确定。对于1个间接测得量,假设由若干个直接测得量合成,即假设R=f(x1,…xi,…xN),则单次测量的不确定度按下列公式传递:

其中,δx1,δx2,…,δxN为直接测得量的不确定度,则试验中热流密度qw和传热系数h的不确定度分别为5.05%和5.66%。

2 数值方法

2.1 控制方程和边界条件设置

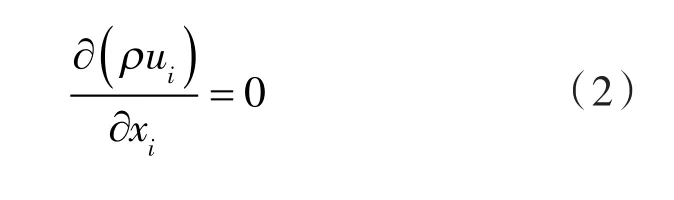

在超临界流体传热特性的数值模拟中,许多研究者们采用了SST k-w两方程湍流模型,认为该模型具有较高的计算精度[15-19]。本文采用CFD软件FLUENT 15.0流体计算软件对超高参数CO2管内对流换热特性进行模拟研究,其使用的控制方程如下。

质量守恒方程:

式中其它常数项和函数项详见文献[20]。

入口设置为Mass-flow-inlet条件,出口设置为Pressure-outlet,加热段管壁设置为恒定热流,绝热段管壁设置为绝热边界,压力为恒定压力。对控制方程的离散采用有限体积法,离散格式采用二阶迎风算法,采用SIMPLEC算法求解压力速度耦合方程。能量项的松弛因子设定为0.6,其余保持默认值。为了准确地反映物性剧烈变化对流动换热的影响,计算过程中采用NIST实际气体模型。当质量方程和动量方程的最大残差值小于10-5、能量方程方程的残差值小于10-6时认为计算收敛。

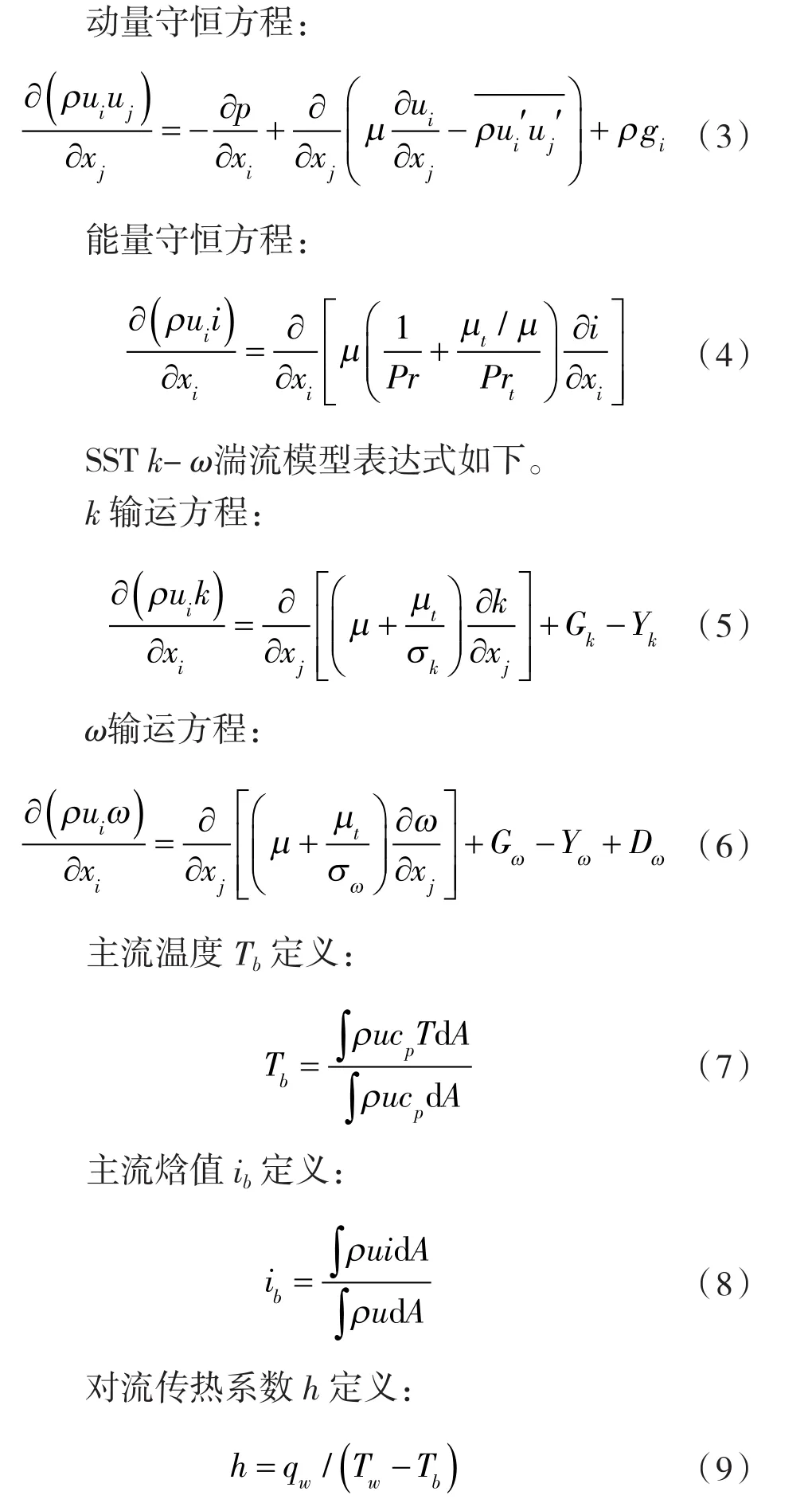

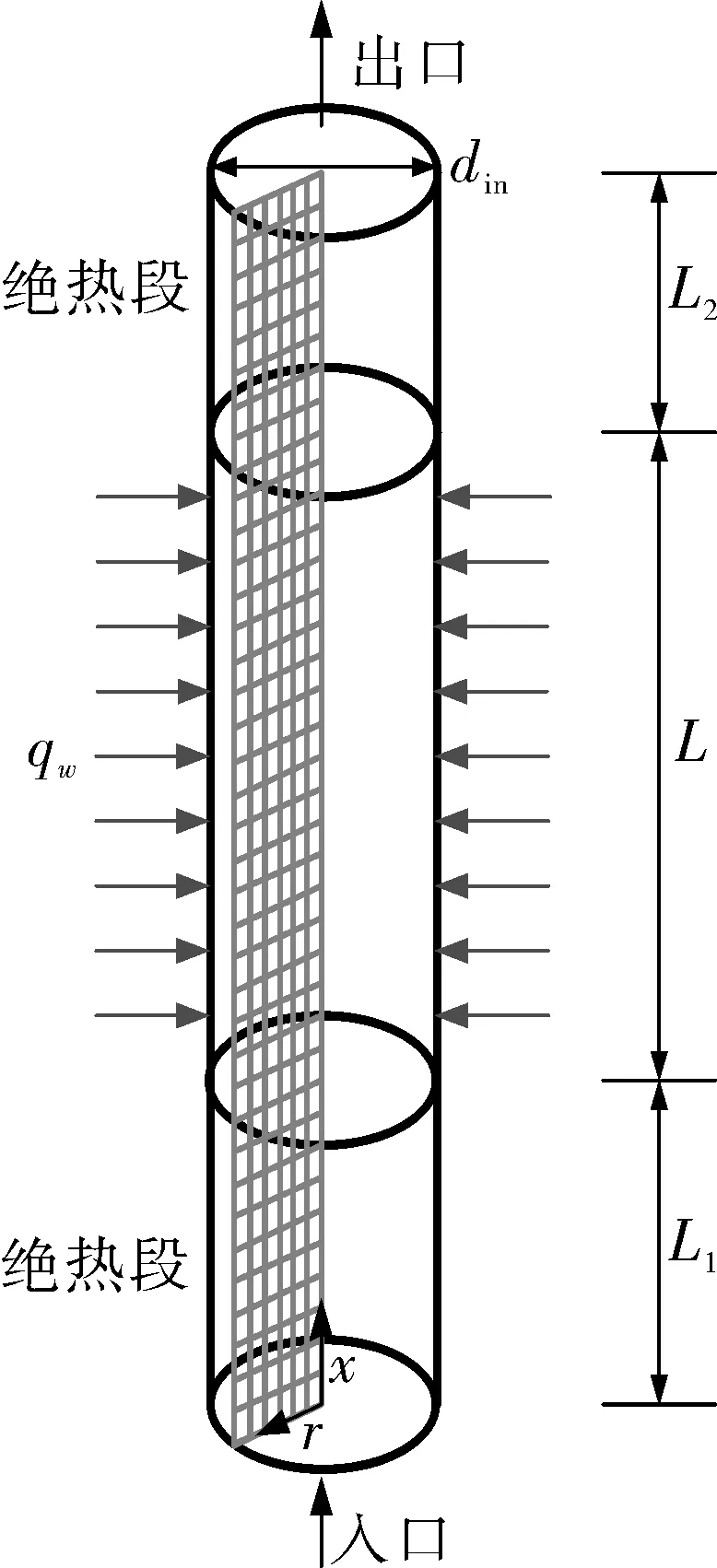

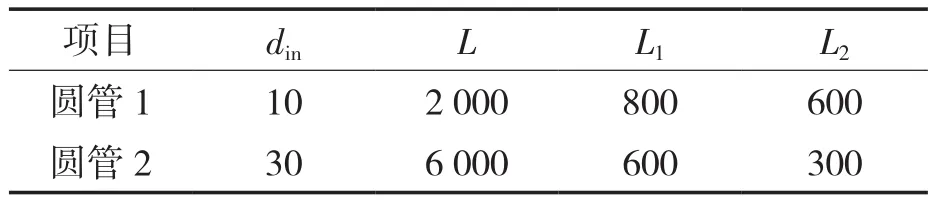

2.2 几何模型

垂直圆管的几何模型如图4所示,其中,din为内径,qw为热流密度。计算域包括入口绝热段L1、加热段L和出口绝热段L2三部分组成,入口绝热段为了保证加热段入口处流体处于充分发展状态,出口绝热段可以保证加热段出口处流体流动处于稳定流动状态。对于均匀加热垂直向上流动,可视为二维轴对称对流换热。因此,在实际计算中,为了节省计算机资源和时间,将此模型简化为二维模型进行数值计算求解,并忽略圆管壁厚。数值模拟采用内径为10,30 mm 2种管径,其中10 mm管径所有参数和试验段保持一致,具体几何参数见表1。

图4 几何模型Fig.4 Geometric models

表1 圆管几何参数Tab.1 Geometrical parameters of circular tube mm

2.3 网格划分和独立性检查

计算域网格由预处理器ANSYS ICEM软件生成。整个计算区域采用结构化网格,轴向设置为均匀网格,径向采用非均匀网格,且在近壁区对网格进行了加密处理,同时保证流体域靠近内壁面第一层网格无量纲高度y+始终小于1[21],以满足低雷诺数湍流模型的计算要求。

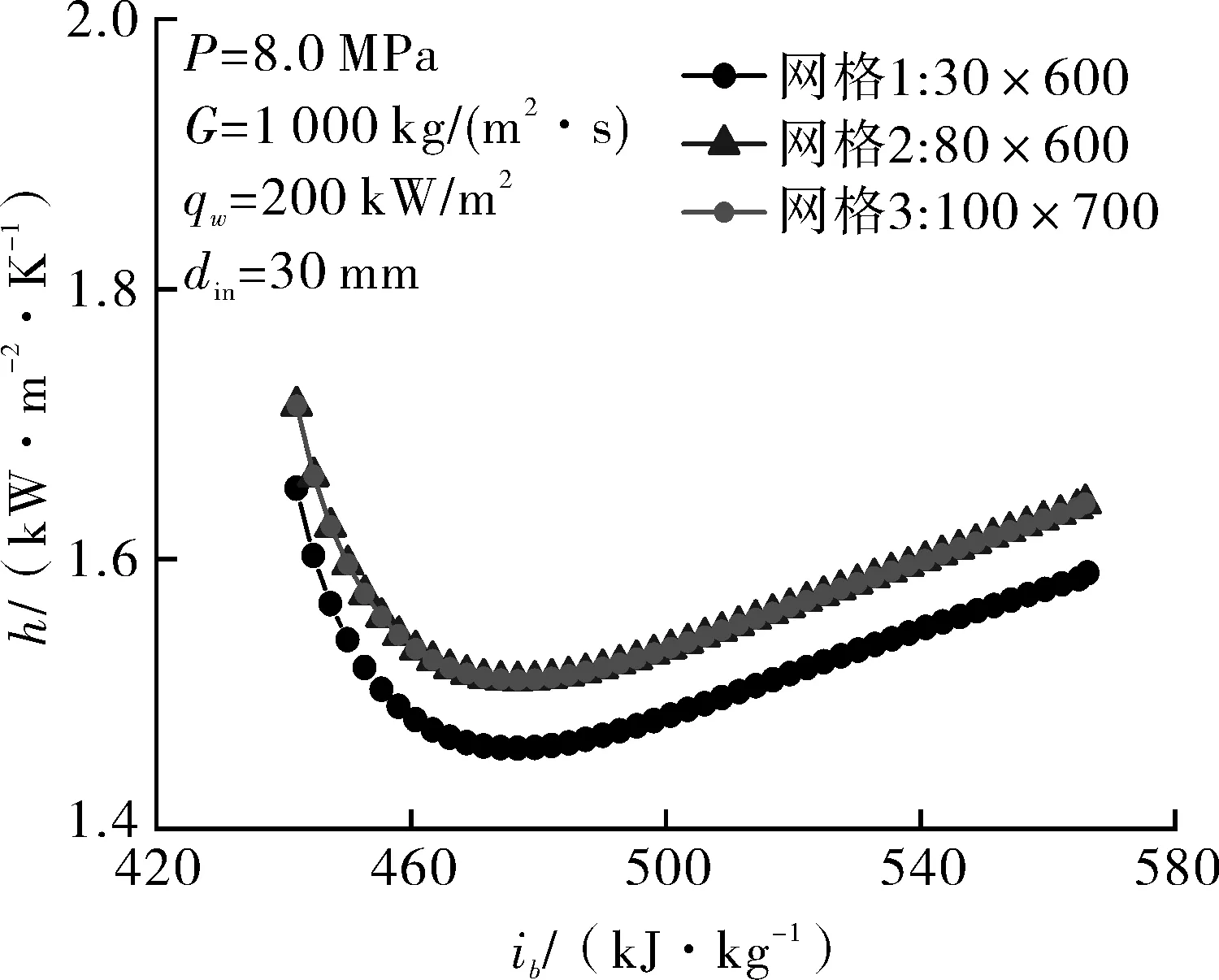

2个管径第一层网格距离壁面均为0.5 μm,图5示出了30 mm管径网格独立性验证结果,可见网格2,3计算的传热系数几乎重合。考虑到计算效率,因此对于管径30 mm的模型选用网格总数较少的网格2,网格总数量为48 000。运用相同的独立性验证方法,确定10 mm管网格总数量为40 000。

图5 独立性验证Fig.5 Independence verification

3 结果与讨论

3.1 数值模型验证

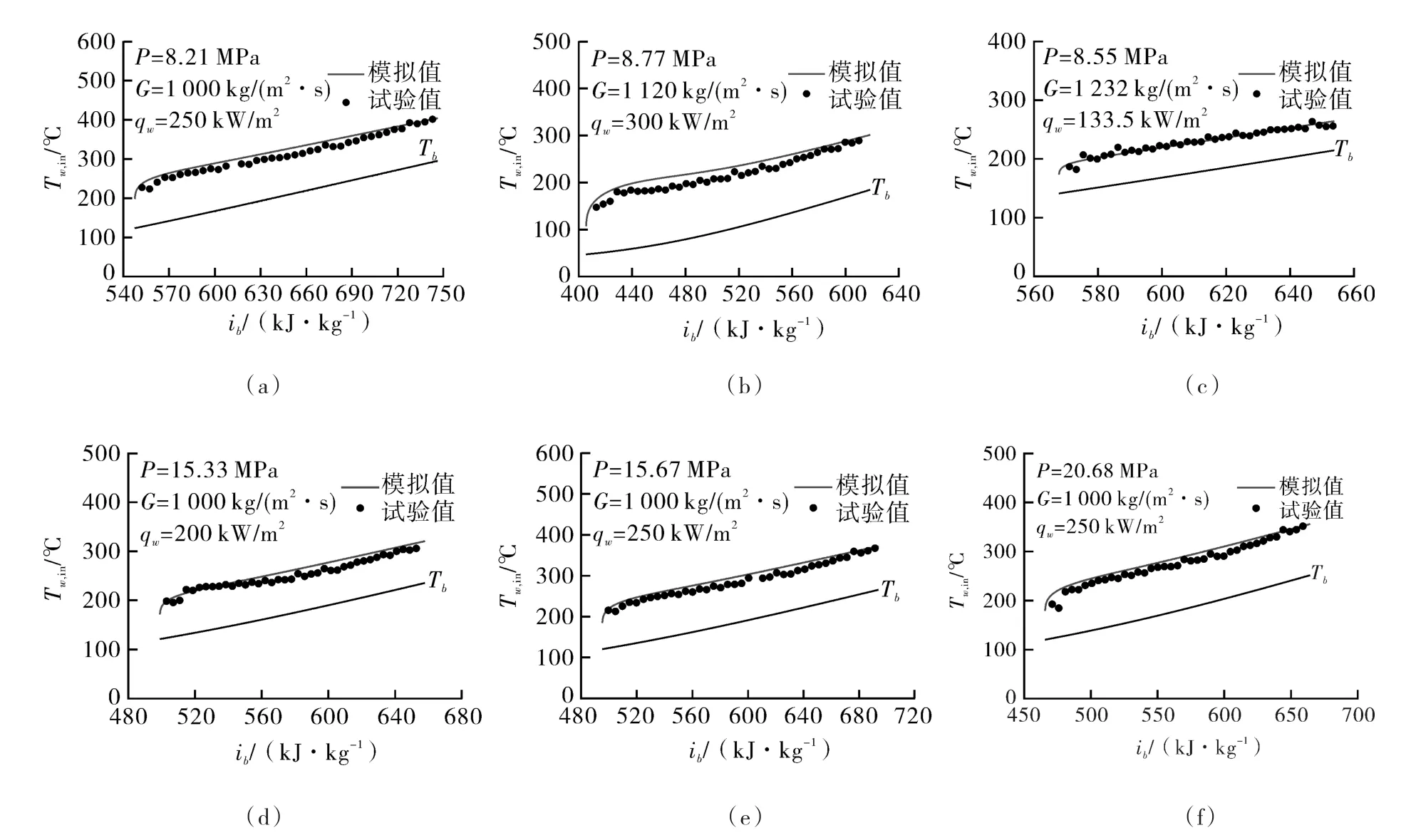

为了对上述数值模拟计算方法的合理性和准确性进行验证,选取了本论文中CO2在均匀加热垂直上升管内的6个试验壁温工况进行对比,6个工况压力范围覆盖了近临界压力区和远离临界压力区,入口温度都为远离拟临界温度的超临界工况,模拟的结果如图6所示,由图可知,数值模拟壁温和试验壁温非常接近,最大误差不超过5%,因此认为上述数值方法的计算可靠。

图6 试验壁温和数值模拟壁温结果比较Fig.6 Comparison of experimental wall temperature with numerical simulation results

3.2 CO2在不同温度区的传热特性

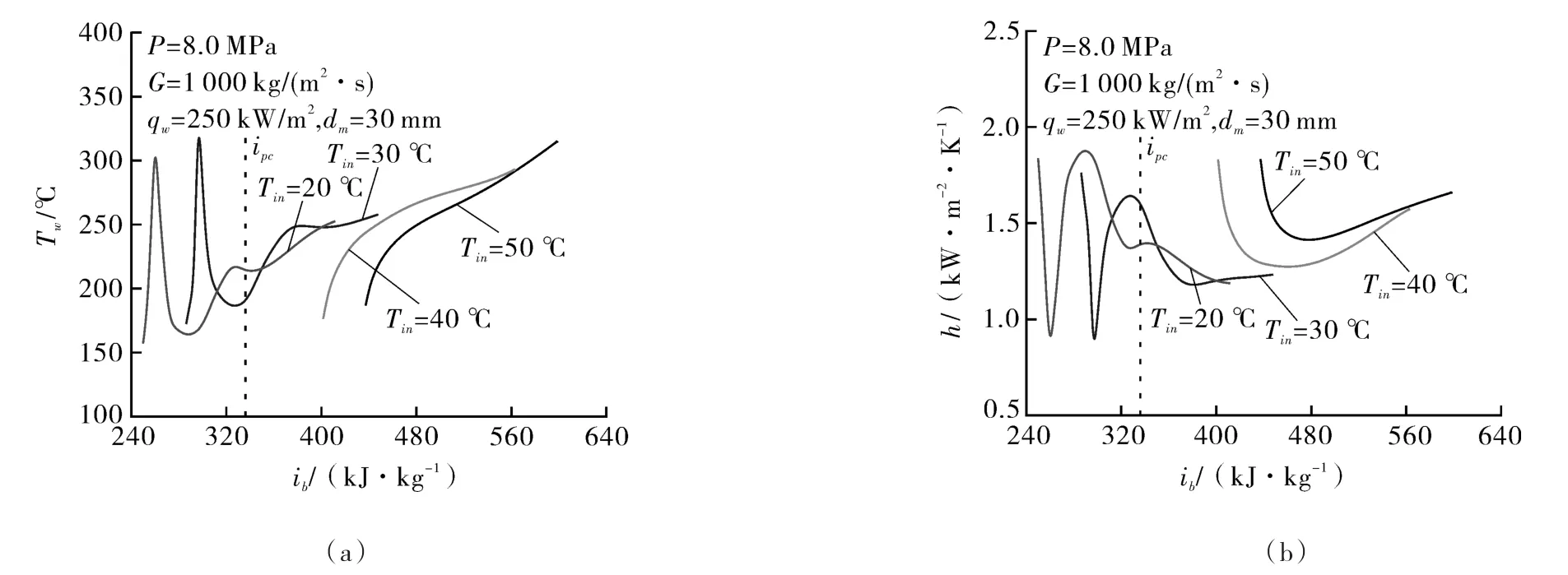

图7(a)示出了超临界压力CO2在不同温区的传热分布规律。图中横坐标为主流焓值,纵坐标为内壁温,竖直虚线为拟临界焓值线。从图中可以看出,当入口温度小于拟临界温度时,壁温在拟临界温度前变化非常剧烈,出现了壁温峰值现象,称之为传热恶化。图7(b)示出了与之对应的传热系数随着主流焓值的变化,从图中可以看出壁温峰值则对应传热系数谷底值,这也正好说明了在入口温度低于拟临界温度的时候,传热恶化现象的发生。随着入口温度增大,传热恶化峰值点也随之发生变化,向着更高的焓值区移动。当入口温度增大到大于拟临界温度时,此时壁温分布规律沿着主流焓值增大的方向单调增加,并未观察到壁温有峰值现象,为正常传热。从以上观察到的现象可以看出,传热恶化的发生与入口温度有紧密的联系,不同的温度区表现出不一样的传热模式。

图7 超临界压力CO2在不同温度区的传热特性Fig.7 Heat transfer characteristics of CO2 at supercritical pressures in different temperature zones

近年来,超临界流体得到前沿物理学界的关注。SIMEONI等[21]通过非弹性X射线散射试验和分子动力学(MD)模拟表明,WL线可以将超临界流体分为类汽(vapor-like)和类液(liquidlike)2个不同的区域。即从临界点延伸出一条线至超临界压力区,该延长线称之为Widom line(简称WL线)。

因此,上述现象可以用类两相的观点解释,当CO2入口温度小于拟临界温度时,进入加热管的流体为“过冷液”,在跨过拟临界点时发生了拟膜态沸腾,此时加热管中流体为两层结构,近壁区为类气流体,管中心为类液。由于类气流体的导热系数非常低,这时管壁相当于被一层气膜所覆盖,大大增大了近壁区与主流之间的热阻,导致热量不能扩散出去,汇聚在管壁,因此出现了壁温峰值,传热发生恶化。当入口温度高于拟临界温度时,此时CO2为类气流体,其传热规律遵循单相对流换热,壁温无剧烈变化,表现为沿着管长方向单调增大。

3.3 运行参数对最小传热系数的影响

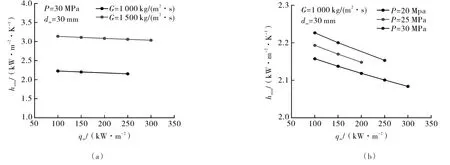

在实际工程应用中,最小传热系数在设计阶段是一个非常重要的指标。本文中定义最小传热系数是指在一个具体的超临界工况下,计算得到的传热系数分布中的最小值,因此,每个计算工况下都存在一个最小传热系数hmin。图8示出了运行参数对最小传热系数hmin的影响规律,模拟计算工况的参数范围为:压力P=20~30 MPa,质量流速 G=1 000~1 500 kg/m2s,热流密度 qw=100~300 kW/m2,主流温度 Tb=300~560 ℃。

图8 运行参数对最小传热系数的影响Fig.8 Effect of operating parameters on minimum heat transfer coefficient

图8(a)示出了压力P=30 MPa下,热流密度qw和质量流速G对hmin的影响,从图中可以看出,qw对hmin的影响较小,几乎可以忽略不计。但是,G对hmin影响较为明显,最小传热系数hmin随着质量流速的增大而快速增加。也就是说在其它参数保持一定时,质量流速增大1.5倍时,传热系数增大了约1.4倍。图8(b)示出G=1 000 kg/(m2·s)下,热流密度和压力对hmin的影响,从图中可以看出,qw对hmin的影响也较小。压力对最小传热系数hmin有一定影响,最小传热系数hmin随着压力的增大而增大。造成上述现象的原因如下,当CO2的温度在远离拟临界温度时,CO2为纯类气,其遵循强制对流传热,质量流速的增大,增强了强制对流的效应,因此hmin快速增大,而热流的影响可以忽略。远离拟临界温度,比热和导热系数随着压力的升高而略微增大,因此压力的升高使得传热出现了增强。同时可以看到,CO2在超高温压参数下的最小传热系数并不高(3 kW/(m2·K)),而对于超临界水锅炉来说,超临界水的传热系数通常不小于 10 kW/(m2·K)[22-27]。这给超临界CO2锅炉或者其它加热器冷却壁的安全带来了极大挑战。因此,关于CO2强化传热研究是一个当前非常重要的课题,需要深入研究。

3.4 临界热流密度

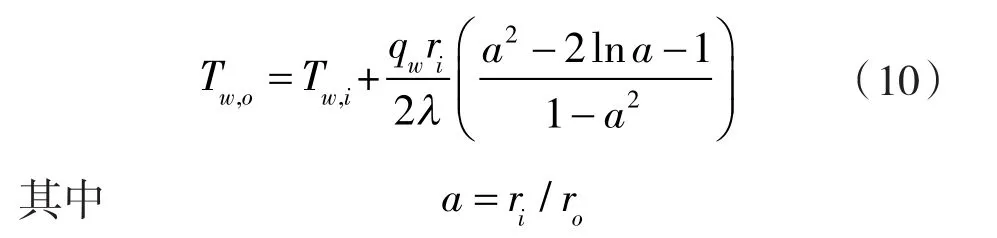

临界热流密度(critical heat flux,CHF)是保证超临界CO2发电系统受热面安全运行的重要参数。超过CHF,受热面将存在超温爆管的潜在风险,在工程应用中必须避免。本文中可计算获得内壁温信息,为了计算出管外壁温,将此过程近似为一维导热,外壁温由下式得到:

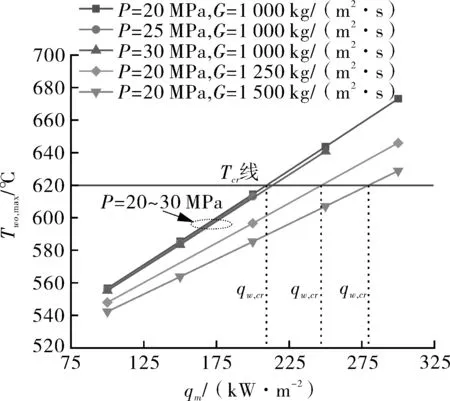

图9示出了不同运行工况下,最高外壁温度Two,max的分布规律,Two,max和前述 hmin相对应。

图9 不同工况下最高外壁温度的分布Fig.9 Distribution of maximum outer wall temperature under different working conditions

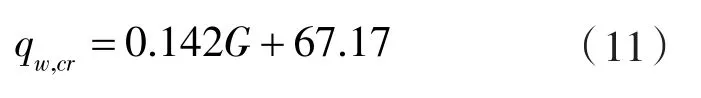

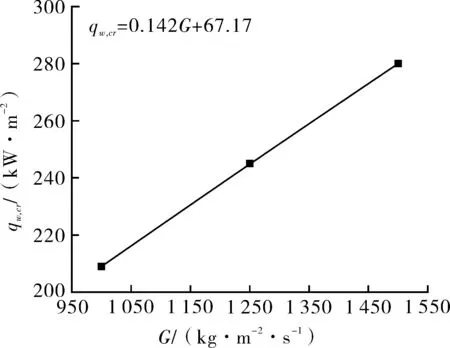

计算时取管子的内径为30 mm,壁厚5 mm,主流温度为500 ℃,根据实际工程应用,取620 ℃为管子在高压下能承受的最高温度,定义为Tcr,为了保证冷却壁管的安全运行,最高温度应低于Tcr线。将最高温度对应的热流密度定义为临界热流密度 qw,cr,由图 9 可以看出,压力对 qw,cr的影响可以忽略不计,质量流速对qw,cr具有显著的影响,并随着质量流速的增大。图10示出了临界热流密度和质量流速的分布,根据图中数据拟合得到了超高参数工况下临界热流密度的判据,qw,cr判别关联式:

图10 临界热流密度与质量流速的变化关系Fig.10 The relation between critical heat flux and mass flux

4 结论

(1)选取了本文中CO2在均匀加热垂直上升管内的6个试验壁温工况对数值模型的准确性进行了验证,结果表明,SST k-w两方程湍流模型能很好地捕捉壁温的变化趋势,且数值模拟壁温和试验壁温非常接近,最大误差不超过5%,因此认为SST k-w两方程湍流模型对超临界流体的计算是适用的。

(2)超临界压力CO2在不同的温区其传热规律表现出巨大的差异,当入口温度低于拟临界温度时,壁温出现峰值现象,传热发生恶化。但是当入口温度增大到拟临界温度之上,壁温沿着管长方向单调增加。这是由于超临界流体类两相物质结构引起的,入口温度小于拟临界温度时,在跨过拟临界点发生了拟膜态沸腾,传热恶化。当入口温度大于拟临界温度,CO2为类气流体,其遵循单相强制对流换热规律。

(3)热流密度和压力对最小传热系数hmin的影响较小。当保持热流和压力不变时,质量流速G对hmin影响较为明显,最小传热系数hmin随着质量流速的增大而快速增加。质量流速增大1.5倍时,传热系数增大约1.4倍。

(4)根据实际工程应用,本文给出了超高参数工况下临界热流密度的判据,,将对超临界CO2发电系统受热面的安全运行提供理论指导。