等距型铝箔废边收集装置挡板优化设计

2022-08-23常玲玲

常玲玲,刘 跃

(陕西国防工业职业技术学院 计算机与软件学院,陕西 西安 710300)

0 引言

近年来,铝箔由于绿色环保、可再生等特点被广泛应用于食品、医疗、电子等行业。铝箔加工生产流程较多,如涂层、烘干、冷却、卷取等。其中,分切卷取是将铝箔裁剪成不同尺寸以适应不同行业需求的关键流程,分切主要使用铝箔剪切机,通过观察可以发现,剪切机运行时不可避免地会产生废边,废边累积会明显影响铝箔分剪质量及效率[1],早期需要剪切机经常停机来清扫废边,后续学者逐渐设计、改进了专门的铝箔废边收集装置,如改变两个支管前部挡板的高度比例可基本实现两个支管负压分布及吸力均匀性[2];而经过优化后的等距型管路设计为支管口与共用出口距离相等,支管口吸力差距很小,可较好地完成铝箔废边收集任务[3,4]。经过分析可发现,现有铝箔废边收集管路工作原理主要为通过改变管内挡板结构进而改变局部压力-速度耦合分布来产生负压及支管吸力。对于表现较好的等距型管路而言,其支管共用出口处结构决定了装置的整体性能,但尚未见对等距型管路共用出口处挡板结构的系统讨论,这对深入了解铝箔废边管路流场特征及提高废边收集效率是不利的。

本文针对结构较为简单的送气式等距型铝箔废边收集装置,采用工程中常用的计算流体力学方法(Computational Fluids Dynamics,CFD)对气流输运流场进行分析[5]。重点分析支管共用出口处不同挡板结构对管路压力-速度分布的影响规律,进而获得不同流动现象产生原因及挡板布置对支管吸力的影响规律,为铝箔剪切机设备改进及企业生产提供参考。

1 计算模型

1.1 几何模型

图1为铝箔剪切机及废边收集装置局部放大图,剪切机使用碟形刀分切铝箔,产生的废边通过收集装置进行处理。文中使用的等距型废边收集装置的几何模型如图2所示,该方形管路主要由主管及两个支管(P1、P2)组成,主管边长设计为90 mm,两个支管尺寸为90 mm×40 mm。两个支管中心轴线间距为1 000 mm以适应双碟形刀位置。在两个支管间设置等距出口,并设置前、后挡板,在工作时将鼓风机装于进口位置,输送气流受挡板作用产生局部负压,进而在支管口产生吸力。鼓风机气流输送功率参考常用工业吸尘器功率进行设置[6],文中取2.2 kW,对应气流输送量为320 m3/h。

图1 铝箔剪切机及废边收集装置局部放大图

1.2 数值模型

使用Pointwise软件进行建模及网格划分,文中三维管路网格如图3所示,主要为六面体结构网格,在弯管处采用混合网格以提高网格质量,为了充分考虑壁面作用对气流流态的影响,单独划分近壁区网格,并对较关心的支管处网格进行加密处理。使用Fluent软件求解不可压缩流体N-S方程组,湍流模型使用对旋流模拟较好的RNGk-ε模型,方程离散采用二阶迎风格式[7]。此外,在边界设置方面,进口为固定速度条件,出口为压力出口,两个支管口设置为压力进口,挡板及外壁设置为壁面边界。

图2 废边收集装置几何模型

图3 局部计算网格

1.3 模型验证

为了验证文中使用的数值模型对铝箔废边收集管路计算的适用性,课题组设计加工出共用出口前、后挡板高度均为0 mm(计算1)的装置样品,并使用钻孔方法将高精度气压传感器安置于支管口侧壁测量了两个支管口处的速度值。速度模拟值与实验测量值对比如图4所示,模拟值分别为-1.40 m/s和-1.41 m/s,对应的实验测量值为-1.21 m/s和-1.19 m/s。通过比较可以发现模拟结果与实验结果误差在5%以内,证明了本文中使用的数值方法是可行的。

1.4 计算工况

文中计算了不同前挡板高度h1及后挡板高度h2对等距型铝箔废边收集装置工作性能的影响,为了便于后文叙述,现将计算工况约定如下:

计算1:前挡板高度h1=0 mm,后挡板高度h2=0 mm。

计算2:前挡板高度h1=10 mm,后挡板高度h2=0 mm。

计算3:前挡板高度h1=25 mm,后挡板高度h2=0 mm。

计算4:前挡板高度h1=25 mm,后挡板高度h2=15 mm。

计算5:前挡板高度h1=25 mm,后挡板高度h2=25 mm。

2 计算结果分析

使用上述数值模型对铝箔废边收集流场进行计算,文中坐标系(如图3所示)设置为以进口截面中心为原点,沿出口方向为x正方向,纵向向上为y正方向,横向垂直方向为z方向。此外,根据风机功率及截面面积计算的气流初始速度为管路初始速度U(10.97 m/s,0 m/s,0 m/s),文中规定气流速度方向与坐标正负一致,具体计算结果及讨论如下。

2.1 前部挡板

图5和图6给出了计算1和计算2条件下,即后部挡板高度设置为h2=0 mm,前部挡板高度分别设置为h1=0 mm及h1=10 mm时中心截面压力及速度分布。由图5和图6可以看到:不设置挡板时,主管气流受中间支管区域影响,输送面积减小,速度增大,在共用出口处产生负压,对应产生支管口吸力,但可以看到该设置下负压及支管纵向速度均较小;随着前部挡板高度增加,主管气流输送面积进一步减小,气流速度增大并在挡板后部产生膨胀,使得负压值及支管速度值明显增大。

图5 计算1中心截面压力及速度云图

图6 计算2中心截面压力及速度云图

图7给出了固定后部挡板高度为0 mm,前部挡板高度增加时(计算1~计算3)特征线上(空间直线端点坐标为(0 mm,10 mm,0 mm)~(1 950 mm,10 mm,0 mm))共用出口及支管附近压力及速度量化值。整体来看压力与速度分布呈现出大小对应的耦合特征。前部挡板高度为0 mm时,负压量值非常小,对应较小的支管速度,随着前部挡板高度增加,相同位置处负压值及纵向速度均出现增大趋势,这与云图结果一致。

图8给出了计算1(h1=0 mm)及计算2(h1=10 mm)条件时的共用出口处速度矢量图,可以看到h1=0 mm时输送通道主要被主管气流占据,随着前部挡板高度增加,出现支管气流明显增多、与主管气流共用输送通道的现象,这也从流体“连续”性特征方面反映出前部挡板高度增加有利于支管气流流量的增加,进而增大了气流速度及吸力。

2.2 后部挡板

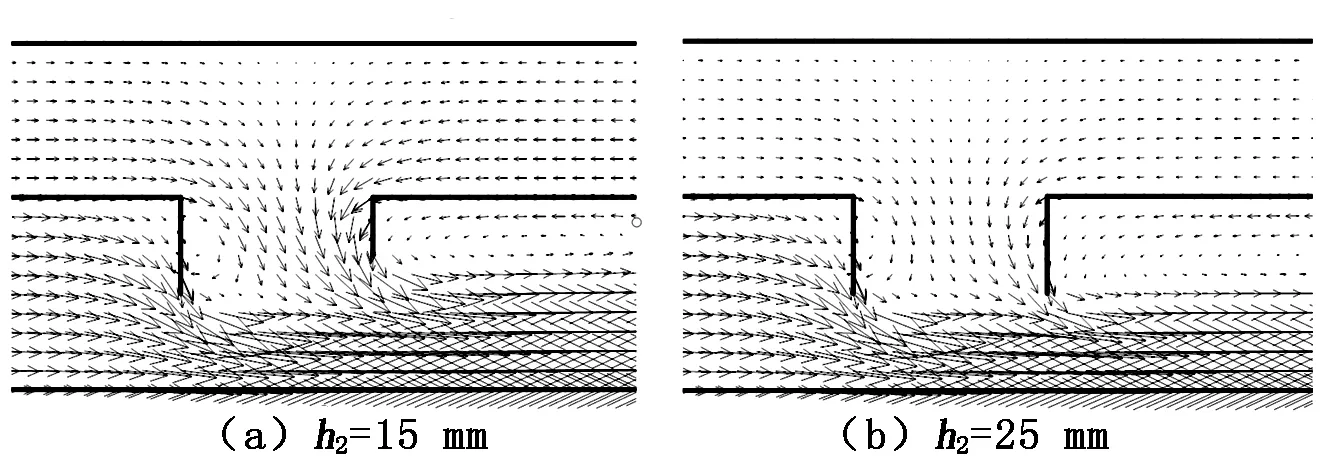

图9、图10给出了计算4和计算5条件下,即前部挡板高度设置为h1=25 mm,后部挡板高度分别设置为h2=15 mm及25 mm时中心截面压力和速度云图。整体来看,设置后部挡板时,管内仍然可以产生负压及支管吸力,但仔细观察可发现,随着后部挡板增高,共用出口处负压值逐渐减小,纵向速度减小,这也意味着支管处的负压值及吸力减小。

图7 计算1~计算3特征线上压力及速度量化值

图8 不同高度前部挡板时出口处速度矢量图

图9 计算4中心截面压力及速度云图

图10 计算5中心截面压力及速度云图

图11给出了固定前部挡板高度为25 mm,后部挡板高度增加时(计算3~计算5)特征线上(空间直线端点坐标为(0 mm,10 mm,0 mm)~(1 950 mm,10 mm,0 mm),共用出口及支管附近压力及速度量化值。经过分析可以看到与前部挡板相反的发展特征,虽然两个支管附近区域仍然产生“对称”分布的负压及速度,但随着后部挡板高度增加,管内相同位置处的负压及纵向速度值均减小。这与云图分析结果也是一致的,说明设置后部挡板不利于管内负压利用。

图11 计算3~计算5特征线上压力及速度量化值

图12给出了计算4(h2=15 mm)及计算5(h2=25 mm)条件时的共用出口处速度矢量图,可以看到设置后部挡板时,支管气流需要绕过后部挡板进入主管输送通道,在挡板后部形成较大的低速涡流区,能量耗散较大,这种现象在h2=25 mm结果中更明显。由以上分析可知后部挡板没有起到疏导作用,反而阻碍了气流的输送,这也就是图10与图11中后部挡板高度增加时支管负压及速度均降低的原因。

图12 不同高度后部挡板时出口处速度矢量图

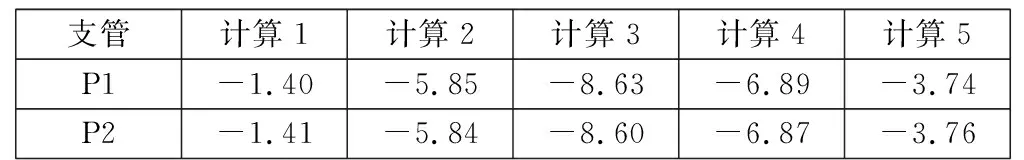

表1给出了不同计算工况时两个支管口纵向速度值,可以更加直观地看出适当增加前部挡板高度可以获得更大的支管速度及吸力,而增加后部挡板高度会导致相反结果。此外,可以看到不同挡板高度时支管速度值差异均较小,说明改变挡板高度对支管吸力均匀性几乎没有影响。

表1 不同挡板结构时两个支管纵向速度对比m/s

3 结论

文中使用CFD方法计算了等距型铝箔废边收集管路的压力-速度耦合流场,重点分析了使用不同共用出口挡板结构时的物理量分布特征及其对支管吸力的影响规律。本文数值计算结果表明出口处挡板结构对支管负压分布及速度值具有明显影响,主要得出以下结论:

(1) 在支管共用出口设置前部挡板可增大局部气流速度并获得负压。随着前部挡板高度增加,支管负压及吸力增加,在管壁强度允许条件下,应尽量增加前部挡板高度。

(2) 在支管共用出口设置后部挡板会阻碍气流输送,并形成较大低速回流区,能量损失较大。随着后部挡板高度增加,支管口负压及吸力减小,因此在设计时不建议设置后部挡板。

(3) 在等距型管路中,改变挡板结构主要影响共用出口处的负压分布,进而影响支管工作,但对支管速度及吸力均匀性几乎没有影响。