明晰断头本质,提升工艺管理

2022-08-18路红星

路红星

(中橡(江苏)胶业科技有限公司,江苏 泰州 225411)

0 引言

断头是细纱工序的主要危害。它会降低细纱机的产量和工作效率,增加回花,引发堵塞、缠绕,使人力、电力等成本增大,劳动强度增加,还有可能损伤纺纱器材。断头原因有多种,尽管断头的本质相同,但特定的细纱断头是确定的某种或某些因素的反映。依据特征对细纱断头进行分类并追溯成因,深化对断头本质的认识,加强断头机理探究,是解决断头的关键。

1 细纱断头的本质

1.1 纱线强力

纱线强力P是指纱线拉伸到断裂时所需要的力,由滑脱强力F和断裂强力Q决定。纱线受到的拉伸力超过纱线强力P而发生断裂时,截面上部分纤维突破滑脱阻力导致滑脱,未能滑脱的纤维在断裂强力Q的作用下相继断裂。

影响纱线强力的因素很多。对于同种纤维、相同线密度的纱线而言,影响纱线强力的主要因素是捻度。在不突破临界捻度的情况下,捻度增加则纤维间的摩擦阻力增加,使纱条在断裂过程中的滑脱强力F增加,同时纤维断裂强力Q也得到充分应用,使纱线强力P增大。若突破临界捻度,纱线内部应力增加,一方面内外层纤维应力分布不匀,加剧了纤维断裂的不同时性;另一方面,纤维轴向受力的初始值变大,故纱线强力会随捻度增加而降低。因为纱线强力存在一些确定的变异因素,细节或弱捻均会成为纱线强力的薄弱环节。

1.2 张力

张力是指作用在纱条或纱线轴向的拉力,表现为张紧程度。为使纱线顺利卷绕在筒管上,筒管的卷绕速度必须略大于前罗拉的输出速度,进而产生张力。纱线在前进过程中须克服导纱钩、钢丝圈等处的摩擦阻力,所以各段纱线张力(通过欧拉公式等)关联的同时并不相同。

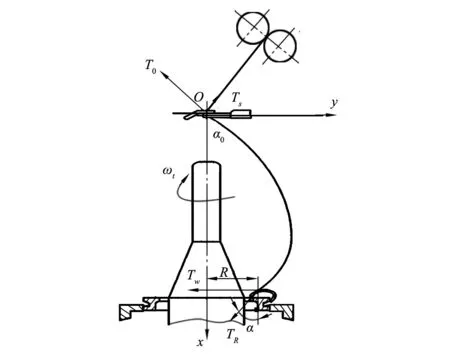

图1为纺纱卷绕过程中纱条张力分布图。其中,R为钢领半径,ωt为气圈回转角速度,α为卷绕角度。

图1 卷绕过程中纱条张力分布

如图1所示,在正常加捻卷绕情况下,卷绕张力TW、气圈顶部纱条张力T0、气圈底部纱条张力TR和纺纱张力TS的大小关系为TW﹥T0﹥TR﹥TS。前罗拉输出速度、钢丝圈回转速度、气圈和纱线行进过程中的空气阻力以及筒管卷绕速度的变化,与张力的变化相对应。

1.3 断头的本质

断头是张力与强力矛盾的表现,即断面处强力小于作用在该处的张力。笔者将根据这对矛盾以及矛盾中张力变化原因的不同来源对断头进行分类,以更准确地分析断头原因。

2 断头分类

细纱偏支出现强力弱环、卷绕张力波动、慢输张力波动以及附入物等因素直接引发的断头统称为原发断头。与此相对,因断头原因引发新的断头称为次生断头。

2.1 细偏支强力弱环断头

有文献表明[1],纺纱张力平均值TS比纺纱强力平均值PS小很多。在赛络纺纱实践中,两根粗纱中的一根断裂或走空时,单根粗纱纺制的纱线可以不断头并正常卷绕到筒管上,形成细偏支疵品。这说明在正常情况下,纺纱张力平均值TS比纺纱强力平均值PS小得多;而对于常见材质的纱线,卷绕张力平均值TW也比纺纱强力平均值PS小得多,故细偏支强力弱环断头并不常见。

细偏支强力弱环断头的发生是一个动态过程。若纱条截面中的纤维数量足够少时强力就十分小,当其小于TS时,就会在加捻三角区发生断裂。如果强力略大于TS,细偏支片段应足够长,如果细偏支片段较短,该片段容易获取较多捻回,强力增大。只有细偏支片段足够长才会在获得捻回后在强力弱环段出现强力更弱的节点,进入下一个张力更大、区段更长的张力区段,与该区段张力比较,直至与所有区段强力比较完毕,故强力弱环断头发生的前提是纱线足够细或在比较细的基础上足够长。

细偏支张力弱环断头发生时,该纱线上的捻回数与正常纱线上的捻回数相差小,这就使该纱线上的捻度系数较低,纤维断裂强力利用率降低。由于断裂时纤维以滑脱为主,故断头不平齐,有时筒管上会保留一部分细偏支纱。

2.2 卷绕张力断头

卷绕张力是使具有输出速度的纱线趋向卷绕速度的力,卷绕张力与前罗拉输出速度、卷绕速度及钢丝圈回转因素密切关联。卷绕张力断头是指和钢丝圈因素关联卷绕系统引发的断头,它可以发生在气圈顶部张力段、气圈底部张力段或卷绕张力段。笔者就发生断头概率较大的卷绕张力段进行讨论,卷绕张力TW在几个张力段中受力最大,卷绕张力和底部张力的关系为:

TW=K·TR

(1)

其中K=eμR θR。K不是固定常数,是以自然常数为底,以纱线与钢丝圈摩擦因数μR和纱线在钢丝圈上的包围角θR乘积为指数的幂。钢丝圈因素对卷绕张力的影响是指数级的,钢丝圈在回转过程中会意外减速,甚至卡顿或楔住,致使卷绕角快速变小,纱线在钢丝圈上的包围角快速增大,卷绕张力急剧增大,纱线在钢丝圈位置发生断裂;卷绕半径和气圈高度与纱线在钢丝圈上的包围角关联,卷绕半径和气圈高度在钢领板的短动程升降过程中规律变化,故卷绕张力会伴随其可以预见的因素波动,波动较大时产生断头。

卷捻张力断头发生时,该段纱线捻度正常。卷捻张力断头是部分纤维滑脱及部分纤维断裂的结果,所以断面不平齐,断头搓捻后头部较尖。

2.3 慢输张力断头

按照设计要求,细纱机的罗拉回转是匀速的。从生产实践看,在机械维护正常的情况下,罗拉自旋设计和罗拉综合受力决定了细纱机前罗拉可以平稳回转,不会出现打顿[2]。前下罗拉斜齿面设计和上罗拉稳定的压力决定了摩擦副回转的平稳性,但这并不代表前罗拉的输出速度一定是匀速的,当牵伸力大于握持力时,牵伸无法正常进行,会出硬头。此时须条与前钳口间发生滑溜,须条的输出速度从接近前罗拉转速向接近中罗拉转速转变,输出速度减慢导致纺纱张力增加。

在出硬头瞬间,鉴于多数品种的纱线既定卷绕张力平均值TW会比纺纱强力平均值PS小得多,且此时加捻三角区纤维数量较多,不会在加捻三角区出现强力弱环,故在该时间点大概率不会出现断头。在须条输出速度减缓的同时,也会导致卷装速度减缓,而此时加捻正常进行。一方面,各张力段纱线张力不断增加;另一方面,各张力段纱线捻度不断增加,纱线强力相应增加;伴随捻度的增加,捻缩效应使各张力段纱线变短,张力进一步增加。

张力、强力持续增加会维持一段时间,通常为几秒钟。持续时间的长短和线密度以及纤维断裂强力正相关,即线密度或纤维断裂强力越大,持续时间越长。随着时间的推移,纱线捻度不断增加,临界捻度出现,张力增加或持平,纱线断裂强力降低。之后,随着捻度不断增加,纱线内部应力越来越大,纱线有被“拧断”的趋势。该情形发展到最后阶段,出现断头是必然的,并且符合断头的本质,即“张力大于强力”。由于各张力段全段的纱线强力是由高向低发展,而不是在某个节点出现了强力弱环,故断头一定会出现在张力最大的卷绕张力段。断头发生时,由于不再有张力的对抗,捻回集中形成使纱线回缩的力成为纱线轴向最主要的受力。该力使断头后的纱线迅速向上弹起,回缩卷曲,下端容易被导纱钩上的捕纱装置捕获,上部靠罗拉端通常会被吸入吸棉笛管。

慢输张力断头发生时,该段纱线捻度较大,纤维间摩擦力大,纤维滑脱困难。同时,张力较正常纺纱时大且纤维内部应力较大,故断头以纤维断裂为主,慢输张力断头的断面较为平齐。

慢输张力断头具有一定的时效性,断头在气流扰动下开松,部分纤维逸散飘落。此时观察会发现,因管筒回转速度快,受气流扰动强度大,断头管筒端平齐特征保留时间较断头另一端时间短;但相较于其他类型断头,一段时间后,该断头搓捻后头部尖细部分仍然较短。

2.4 附入断头

一般而言,附入只是发生断头的外部诱因,附入引发断头的机理会因部位不同而不同。飞花等附入物在喇叭口处拥塞,正常须条通过喇叭口时遇到较大摩擦阻力而被意外拉伸,须条经牵伸后形成细偏支,易引发强力弱环断头。

附入物进入牵伸区引发断头分为以下2种情况:① 附入物是粗纱头或类似物,纤维比较伸展,如果进入牵伸区时方向与牵伸方向基本一致,此种情况可以牵伸,但因这部分纤维在牵伸时不可能完全有序的受控,从而影响牵伸效果,导致出现长度较短的硬头或不连续粗节,短硬头引发慢输张力断头,间歇性的输出粗节会导致纱线与导纱钩或钢丝圈的摩擦力骤增,断头概率增加;② 附入纤维过于杂乱扭曲,或平行伸展纤维束以较大夹角进入牵伸区时,这些纤维会直接扰乱牵伸,引发断头的同时堵塞笛管。

飞花等附入物在加捻或卷绕过程中,附在纱线上也会引发断头。飞花卡在导纱钩或钢丝圈处,以及附入飞花的纱线与导纱钩或钢丝圈接触面积过大导致摩擦力过大,是产生该类断头的主因。

3 原发断头的危害和预防措施

3.1 危害

不同种类的原发断头危害范围和程度不同。在断头数量接近的情况下,细偏支强力弱环断头和卷绕张力断头的危害较小,慢输张力断头及附入断头危害较大。

3.1.1 细偏支强力弱环断头及卷绕张力断头

细偏支强力弱环断头发生时,须条可以被顺利吸走,不会堵塞吸棉笛管,纱线也不会在导纱钩等处出现纠缠;卷绕张力断头发生时,断头位置一般在TW张力段,此时纱线捻度处于正常水平,尽管断头后纱线张力突然消失,纱线也会向上溃缩,但一般不会在导纱钩上缠绕或者缠绕导纱钩程度轻,产生的摩擦阻力不足以对抗吸棉笛管负压产生的吸附力,故在吸棉笛管负压正常的情况下,卷绕张力断头可通过吸棉笛管被吸走。

3.1.2 慢输张力断头和附入断头

慢输张力断头和附入断头危害较大,是由负压系统中吸棉笛管的设计形式决定。吸棉笛管可以轻松吸走正常牵伸发生断头的须条,但吸走非正常牵伸输出的硬头则较为困难,吸走团状附入物和有阻力的硬头更困难。慢输张力断头发生时,向上溃缩的纱线会多匝紧密地缠绕在导纱钩上,纱线上端则是长度不等的硬头。较短的硬头和一部分后续较长硬头可以被吸入笛管,但因另一端缠绕在导纱钩上,故该段纱线会出现吸不走的状况。吸入笛管内的硬头部分随时间推移会变得越来越蓬松,笛管孔口负压会越来越小,集聚的纤维会越来越多。进入笛管的硬头较长时,上述情形发展得就会较快。如果发生的孔口离风筒风管较近,那么临近孔口也会受到影响,这会导致前罗拉钳口输出的须条既无法加捻卷装成正品纱线,也不能被吸棉笛管吸走。这种情况不及时处理,就会缠绕罗拉和胶辊,甚至引发大量次生断头。

细纱胶辊是两锭双联的给合件,结合件间和结合件中部都有空间,若无上绒辊或胶辊花无法正常向上绒辊转移时,较多缠花会从胶辊两端外逸,影响邻锭或飘落形成飞花造成不良影响。胶辊缠花不会自毁或致毁其他器材专件,但对胶辊缠花处理欠妥时,会在胶辊上留下钩刀痕迹;罗拉缠花较薄较实时,罗拉、须条及胶辊的摩擦力较小,会出硬头,若硬头能被吸走就难被车外巡回发现,长时间出硬头胶辊会出现环形槽状拉伤。罗拉缠花轴向外逸是不通畅的,持续的缠花意味着越缠越粗,会磨损下胶圈继而阻塞下胶圈回转空间,当下胶圈停止回转后与罗拉缠花对磨会损伤胶圈外层,与中罗拉对磨会损伤胶圈内层,直至将胶圈磨断,严重的罗拉缠花还会导致胶辊“啃”伤[3];特别严重的罗拉缠花会导致罗拉弯曲、罗拉轴承损毁及罗拉座崩裂,更为严重的罗拉缠花会磨出火星或糊花,吸入笛管还可能引发火灾。

附入物除能直接导致笛管堵塞外,还会以各种机理导致断头。

3.2 预防措施

3.2.1 加强管理

一般而言,绝大多数的细偏支强力弱环断头和附入断头都可通过加强管理解决。引发细偏支强力弱环断头的原因有并条机后缺条,粗纱机后劈条、磨条、粗纱机罗拉绕花纺纱,细纱吊锭退绕阻力大等。工艺方面应该避免粗纱捻系数设计过小,导致意外牵伸,而避免附入断头主要从加强卫生管理着手。

3.2.2 做好优化

避免卷绕张力断头应从稳定、优化卷绕系统着手。当平面钢领内跑道曲线是一条与上、下两个小圆弧相切的单叶双曲线时,不易引发钢丝圈振动和气圈抖动[4]。钢领可以通过含油、镀钼(或其化合物)及其他方式润滑[5],这有利于化解钢丝圈动能积累和摩擦阻力之间的矛盾,从而减小钢丝圈滑跃幅度,增加钢丝圈运行稳定性。钢丝圈的运动受钢领板升降规律变化影响,钢领板由上升转下降的转折点上,钢丝圈惯性力的突变造成最大张力峰值,可能会触发气圈共振或直接引起断头;成形凸轮反置或电子成形凸轮可减缓钢领板升降的运动冲击,从而减少断头[6]。钢丝圈选型定型也应遵守科学论证、实践验证的法则进行,避免断头增加。

3.2.3 提高认知

细纱千锭时断头标准制定时,要考虑纱线强力因素。细偏支强力弱环断头和张力断头的数量和纱线强力负相关,强力越大千锭时断头根数越少,这符合细纱断头的本质。然而在实践中,一些纺纱厂纺制强力较大纱线如涤纶纱或涤纶混纺纱时,断头反而较多。这说明在尊重断头本质的前提下,需拓宽视野、拓展认知,慢输张力断头概念就是在这种情况下提出并验证的。慢输张力断头的危害很大,易引发器材专件损伤。此外,慢输张力断头和附入断头都易引发次生断头。

预防慢输张力断头应提高以下认知。

a) 不以长片段硬头作为判断慢输张力断头的标志,慢输张力断头可以在短时间内以短片段硬头为诱因发生。

b) 慢输张力断头具备一定的时效性,在时效期内容易被识别。

c) 慢输张力断头的危害和纱线强力呈正相关。纱线强力较小时,慢输张力断头不易被发现,具有一定的隐蔽性而不被重视;纱线强力越大,张力段聚集的捻回越多,断头在导纱钩上的缠绕越严重,断头越难被吸走,引发缠绕和次生断头的概率越高,导纱钩选型正确有利于减缓缠绕程度。

d) 前纺操作、清洁等问题会导致部分慢输张力断头的产生。

e) 慢输张力断头的根源是牵伸力波动较大和工艺设定牵伸力偏大。牵伸力是牵伸过程中快速纤维受到所有控制力的总和,提高牵伸力均值是提高纱线条干水平的前提,但较大幅度、较高频率的牵伸力波动是有害的[7],反映在断头方面,牵伸力过小是导致强力弱环断头的因素之一,牵伸力大到握持力难以克服,一定会出现慢输张力断头。提高和稳定牵伸力需从配棉、开清、梳理、清洁、操作等多方面着手。纺纱工艺路线的制定一定要在掌握全要素的前提下综合考虑,即科学安排前纺各项工作,提升粗纱质量,依据粗纱这种半制品质量制定细纱工序牵伸工艺,防止牵伸工艺过紧加剧牵伸力波动、过松对质量产生负面影响。

4 结语

减少原发断头,就能减少次生断头和断头总量。减少原发断头首先要对断头类型有清晰准确的判断,才能辨证施治、精准预防。控制断头的重点要放在危害较大、影响较广、易引发次生断头的慢输张力断头和附入断头上,只有对其有科学的认知,才能从工艺的高度和前纺科学管理的角度解决问题,否则就会陷入纱线断头无法吸走和无效整治卷绕系统及负压系统的繁琐与浪费之中。总之,明晰断头本质,才能通过提升工艺或管理水平有效解决断头问题。