掘进工作面风流-粉尘耦合运移规律模拟研究

2022-08-10康树棕种化省

康树棕 种化省 屈 华

(1 滕州郭庄矿业有限责任公司,山东 枣庄 277220;2 滕州郭庄矿业有限责任公司锦丘煤矿,山东 枣庄 277220)

滕州郭庄矿业锦丘煤矿162-106 上轨道巷掘进工作面采用综合机械化掘进,生产现场的产尘量和巷道内的粉尘浓度较大,严重污染作业人员的作业区域,尤其是掘进机司机处。在不采取任何防尘措施的情况下,掘进工作面平均粉尘浓度超过200 mg/m3,远超国家规定标准。因此,为保证掘进工作面作业人员的身心健康、减少罹患尘肺病的概率,保障矿井安全、高效的生产,需对掘进工作面压入式通风条件下风流-粉尘耦合运移规律进行系统化研究,以便采取针对性防尘措施。

1 掘进工作面物理模型建立

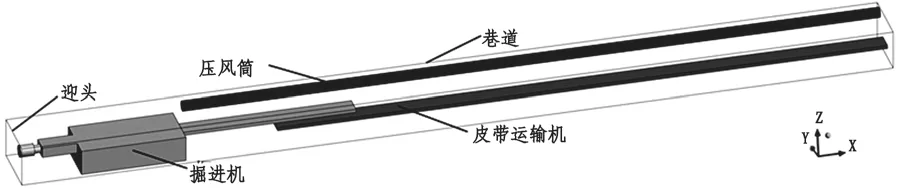

162-106 上轨道巷掘进工作面为矩形巷道,巷道净宽3.4 m,净高2.3 m,净断面积为7.82 m2。施工时采用EBZ135 型掘进机掘进,掘进与支护顺序作业,采用单一压入式通风方式,风量为250 m3/min。根据掘进工作面现场情况,采用SolidWorks软件建立了比例为1:1 的物理模型,如图1。

图1 掘进工作面物理模型图

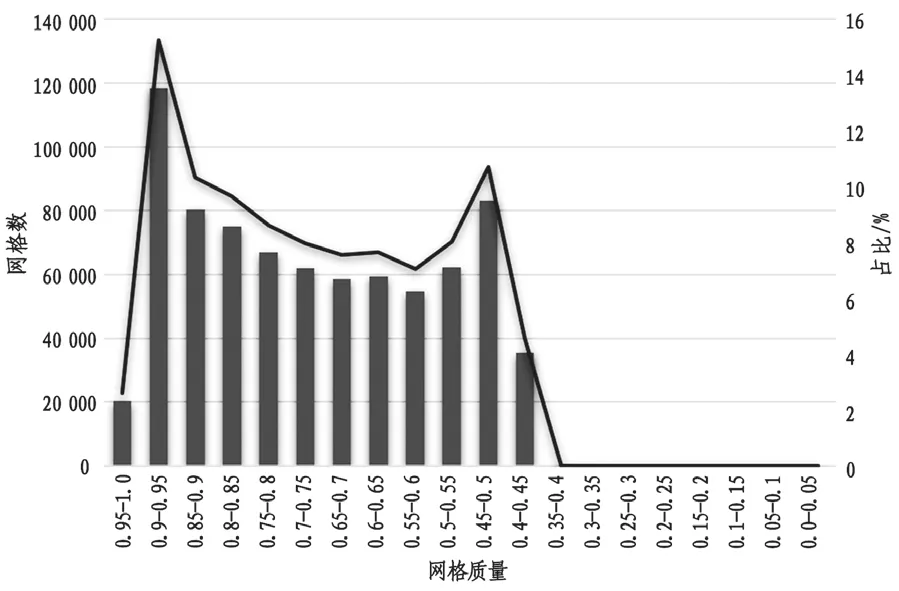

2 掘进工作面网格划分

采用ICEM-CFD 软件对已建立的物理模型进行网格划分。由于物理模型较为复杂,因此采用四面体网格进行网格划分,最终得到网格数量为777 157,最小网格质量为0.360 496,最大网格质量为0.999 644,平均网格质量为0.713 094。掘进工作面网格质量参数如图2。

图2 掘进工作面网格质量参数图

3 风流-粉尘耦合运移数值模拟研究

使用Fluent 数值模拟软件,对掘进工作面压入式通风情况下风流-粉尘耦合运移状况进行数值模拟研究,通过分析风流场和粉尘场的数值模拟结果,得出掘进工作面风流-粉尘耦合运移规律。

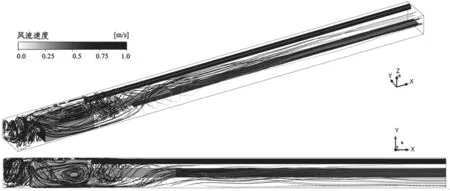

3.1 掘进工作面风流场数值模拟

掘进工作面采用单一压入式通风系统,仅包含一个风筒,置于巷道右侧。掘进工作面风流场数值模拟结果如图3。

图3 掘进工作面风流场数值模拟结果图

由图3 可知:

(1)当风流以14.7 m/s 的速度由压风筒吹入巷道时,由于风流速度较高,因此风流仍以较高的速度向前运移,但巷道空间远大于压风筒,风流逐渐发生扩散现象。因此,压风筒风流逐渐演变为两部分不同的风流,一部分风流运移至迎头位置,另一部分风流形成漩涡流。运移至迎头的风流场,由于压风口距离迎头为10 m,因此风流沿巷道右侧壁和顶板向迎头运移,撞击迎头后反向运移,速度逐渐减小为1.2~3.7 m/s。当风流在掘进机与迎头之间时,由于压风作用和截割臂的扰乱,风流围绕截割臂做螺旋状运动,并继续向巷道后侧方向扩散。另一部分漩涡流场,由于压风筒风流在进入巷道后发生扩散,由巷道右侧壁面逐渐扩散至左侧壁面,撞击左侧壁面后一部分风流向巷道右侧运移,因此形成涡流场。由于巷道顶板与掘进机机身间空间较小,因此涡流场相对较大,平均速度处于3.4~7.4 m/s 范围内。另一部分风流沿巷道左侧与掘进机左侧间隙向巷道后侧运移。

(2)当风流扩散至距迎头10 m 时,撞击迎头的风流与涡流场汇合,一同向巷道后侧运移。由于掘进机后侧仅有二运,空间较为开阔,因此,风流场发生扩散,风流逐渐充满整个巷道,风流速度逐渐减小为2.2~3.6 m/s。但是由于二运、压风筒和皮带运输机的阻碍,风流场呈紊乱状态,风流主要围绕二运做螺旋运动,逐渐扩散至巷道后侧。

(3)当风流扩散至距迎头24.2 m 时,风流场呈现稳定状态,风流速度处于0.8~1.2 m/s 范围内。在距迎头24.2~50 m 范围内,由于巷道内仅有压风筒和皮带运输机,风流场逐渐填充整个巷道断面,风流场处于稳定向后运移状态。由于压风筒与皮带运输机的布置位置与风流方向一致,因此在风流运移过程中,没有障碍对风流场造成较大的影响,风流速度的变化相对较小。当运移至巷道出口时,风流的平均速度仍在0.6~0.8 m/s 范围内。

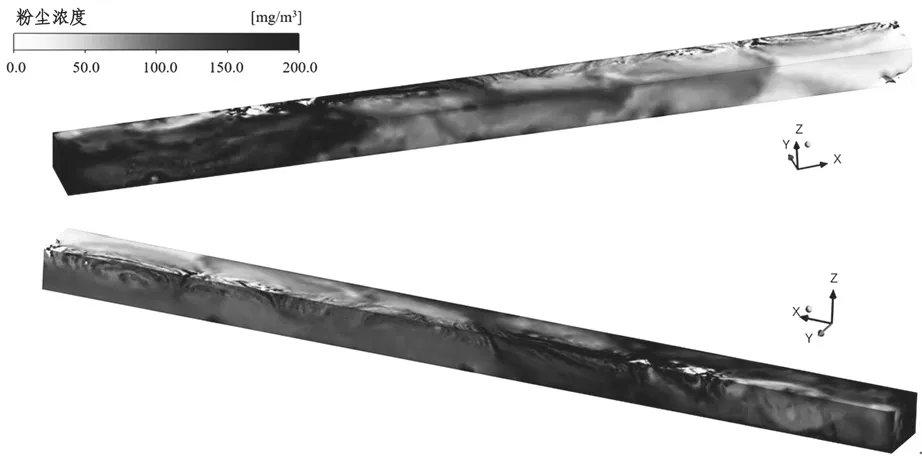

3.2 掘进工作面粉尘场数值模拟

对掘进工作面粉尘场进行数值模拟研究,粉尘主要由掘进机截割迎头的煤岩体产生,粉尘除在重力的作用下沉积在巷道底板和设备表面,主要受风流的作用下在巷道内扩散。掘进工作面粉尘场数值模拟结果如图4 所示。

图4 掘进工作面粉尘场数值模拟结果图

由图4 可知:

(1)当距迎头18.2 m 范围内,粉尘场处于高浓度阶段,此时粉尘浓度处于103~209 mg/m3。掘进机掘进时,迎头产生高浓度粉尘,在压风风流的作用下向巷道内扩散。由于迎头区域右侧壁面风速相对较大,因此粉尘在风流场的作用下运移至巷道左侧壁面,且在左侧壁面和顶板位置发生积聚,粉尘浓度处于为163~202 mg/m3,右侧壁面粉尘浓度较低,处于35~94 mg/m3。当粉尘扩散至涡流场范围内时,由于涡流场中心的沉积作用,粉尘浓度减小,平均粉尘浓度为103 mg/m3。随着粉尘场继续向后侧运移,由于10~18.2 m 范围内风流场发生扩散,风流速度减小,且风流场速度分布不均匀,因此粉尘场发生积聚,粉尘浓度逐渐升高,处于127~209 mg/m3。

(2)当距迎头18.2~42.3 m 范围内,粉尘场处于中浓度阶段,此时粉尘浓度处于54~156 mg/m3。在此阶段,风流场由紊乱逐渐变为平稳运移,风流平均速度发生衰减,因此粉尘场也发生沉积,大颗粒粉尘逐渐沉积在巷道底板位置。随着粉尘扩散距离的增大,悬浮的粉尘浓度逐渐减小。

(3)当距迎头42.3~50 m 范围内,粉尘场处于低浓度阶段,此时粉尘浓度处于10~61 mg/m3。随着风流扩散距离的增大,平均速度发生一定的减小,粉尘场的沉积情况也逐渐增加,悬浮在空气中的粉尘浓度也逐渐减小。

4 风流-粉尘耦合运移现场实测验证

采用现场实测验证的方法,通过设置测点,对锦丘煤矿162-106 掘进工作面进行现场实测,获取各测点的风流速度和粉尘浓度数据,并与数值模拟结果进行对比分析。数值模拟与现场实测结果对比如图5 所示。

图5 数值模拟与现场实测结果对比图

由图5 可知:

各测点处风流速度和粉尘浓度的数值模拟值与现场实测值相对误差较小,分别小于6.25%和6.75%,证明数值模拟所得风流-粉尘耦合规律具有较高准确性,对现场生产具有较好的指导意义。

5 结论

(1)锦丘煤矿162-106 掘进工作面使用单一压入式通风时,随着距迎头距离的增大,风流场分布呈现“涡流-紊乱-平稳”状态。在距离迎头0~24.2 m 范围内时,由于出风口压风射流和掘进机的阻挡,风流场呈现涡流状态和紊乱状态,风流分布不均匀,平均风速处于2.2~7.4 m/s 范围内。在距离迎头24.2~50.0 m范围内时,风流场处于平稳状态,风流场均匀地分布在巷道内,风流稳定向巷道后侧运移,平均风速处于0.6~1.2 m/s 范围内。

(2)掘进工作面使用单一压入式通风系统时,巷道内的粉尘浓度呈现“高-中-低”浓度分布。距迎头0~18.2 m 范围内粉尘浓度处于103~209 mg/m3,距迎头18.2~42.3 m 范围内粉尘浓度处于54~156 mg/m3,距迎头42.3~50.0 m 范围内粉尘浓度处于10~61 mg/m3。

(3)对锦丘煤矿162-106 掘进工作面风流-粉尘耦合扩散规律进行现场实测验证,结果表明数值模拟和现场实测结果相对误差较小,证明数值模拟结果具有较高准确性。由于巷道内整体粉尘浓度较高,因此需要进一步采取相关的治理措施,实现对巷道内高浓度粉尘的治理。

6 掘进工作面粉尘治理建议

(1)增加矿用湿式除尘风机,降低巷道内平均粉尘浓度。基于矿用湿式除尘风机的负压抽风作用和高效除尘作用,可将巷道内迎头产生的高浓度粉尘吸除净化,并通过合理布置除尘风机位置和抽风筒抽风口位置,实现对巷道内工人和掘进机司机的保护。

(2)优化掘进机外喷雾系统,增设全断面喷雾装置。对掘进机外喷雾喷嘴进行优化,采用防堵型广角雾化喷雾,提高喷嘴的有效作业数量,并使喷雾场有效包裹截割头。增设全断面喷雾装置,使用全断面喷雾场将迎头断面包裹,降低迎头逸散至巷道内的粉尘浓度,实现粉尘的源头治理,从而净化巷道作业环境。

(3)通过增加喷雾降尘剂或泡沫除尘剂,进一步提高降尘效率。对掘进机喷雾所用水源中添加喷雾降尘剂或泡沫除尘剂,进一步降低水的表面张力,提高喷雾场对粉尘的润湿能力,有效提高单位耗水量的降尘效率。

(4)选取合适的压风量,提高通风排尘效率。掘进工作面压风流场能够有效排出迎头高浓度粉尘,通过适当增加压风量,将迎头处高浓度粉尘快速输送到回风巷,从而稀释巷道内高浓度粉尘,减少巷道内的平均粉尘浓度,保护煤工尤其是掘进机司机身体健康。