渤海油田尾管井高效洗井技术

2022-08-09杨文强曹立红

杨文强,曹立红

(1.中海油能源发展股份有限公司工程技术分公司,天津 300452;2.中海石油(中国)有限公司天津分公司,天津 300459)

随着渤海油田勘探开发进一步向深层、超深层开展,尾管井的占比越来越高,通过下入尾管悬挂器将尾管悬挂在上层套管上,保证尾管挂以上套管具有较大通径,满足后续下入大功率电泵的完井需求,达到油藏专业的配产要求,并可有效节省套管和固井的费用,节省作业工期。但相较于单一套管井,尾管井在完井作业过程中,洗井难度较大,洗井的质量直接关系到后续作业的难易程度和产量高低[1]。渤海某油田尾管井占所有井数的60%,通过对尾管井洗井影响因素的分析总结及在多口尾管井的实践应用,总结出一套尾管井洗井工艺技术体系,有效提高了洗井效率和洗井质量,该油田投产投注井均完成生产经营目标并远超配产,后期作业未出现因洗井导致的复杂情况,提质增效效果显著。

1 尾管井洗井效果影响因素[2-7]

1.1 井斜角

研究表明在小斜度(10°~30°)井段内一般形成不稳定的岩屑床。在中斜度(30°~60°)井段内,岩屑下沉到井壁下侧的机会增多,随着井斜角的增大,环空中逐渐形成岩屑床。开始形成的岩屑床临界井斜角为40°~55°,在这一井段内,随着井斜角的增大,岩屑浓度和岩屑床厚度急剧增加,在55°~60°范围内,岩屑床厚度及岩屑浓度达到最高值。

渤海某油田尾管井井斜角范围在17°~53°,包含小斜度及中斜度井段,基于井斜角的影响,岩屑浓度和岩屑床厚度较高。

1.2 井眼轨迹

渤海某油田防碰严重,井眼轨迹复杂多变,不利于岩屑的清除。以A45井为例,在302 m与A48最近距离1.8 m,在348 m与A1/A14最近距离分别为1.88 m、2.29 m,在518 m与A46最近距离8.4 m,在660 m与A18最近距离12 m,在1 038 m与A5最近距离22 m,分离系数分别为1.39、1.49、1.78、3.66、4.3、2,防碰严重;另A45井从井深360 m至800 m,井斜先增后减,最大井斜37.73°/776.54 m,方位变化大(352.52°~34.52°),最大狗腿度4.7°/30 m(图1)。

图1 井眼轨迹图Fig.1 Wellbore trajectory

1.3 管柱偏心

在井斜较小的环空内,管柱偏心度对岩屑运移产生的影响很小。在井斜较大时,由于管柱偏心,小间隙处的环空返速大大降低,沉积的岩屑不易被清除,随着偏心度的增加,环空中的岩屑浓度增大。

1.4 岩屑颗粒直径

岩屑颗粒直径越大,悬浮稳定性越差,越易在下部井壁处形成岩屑床,从而造成洗井困难。

1.5 环空返速

环空返速的大小直接影响环空中岩屑的运移方式、状态和浓度。环空返速低时环空中的岩屑浓度极大,环空压降也高;随着返速的增加,岩屑浓度减小,环空压降降低,当环空返速上升到一定值时,尽管岩屑浓度仍在减少,但环空压降却开始上升。

渤海某油田尾管井洗井管柱底部钻具内径小、摩阻高,在允许的洗井压力下,洗井排量无法满足在上部大尺寸套管段携带井底杂质的最低返速要求,井底的地层砂、水泥块、铁屑等可能无法返出,导致洗井不干净。

1.6 洗井液的流变性

洗井液流变性能是影响清洗效果的重要因素,为了确保清洗效果,必须选用合理的洗井液流变性参数。

2 尾管井洗井工艺优化

2.1 洗井方式

常规洗井时管柱静止不动,固定循环位置无法有效破坏岩屑床,洗井效果较差。针对渤海某油田尾管井井斜角较大、井眼轨迹复杂、管柱偏心较严重、颗粒较大的岩屑易沉积等问题,采用低转速(30 rpm)旋转管柱及上下活动的洗井方式,通过搅动破坏及刮擦岩屑床,将岩屑推入高速流动的洗井液中并携带出尾管及井筒[8]。

2.2 洗井管柱优化

2.2.1 工具优选

针对尾管井现有技术中存在的技术问题,引进多功能过滤器,并自主研发一种用于分段洗井循环通路转换工具,两种工具复配使用既能彻底清洗尾管,又能解决上部大尺寸套管段返速低的问题,达到了高效洗井的目的。

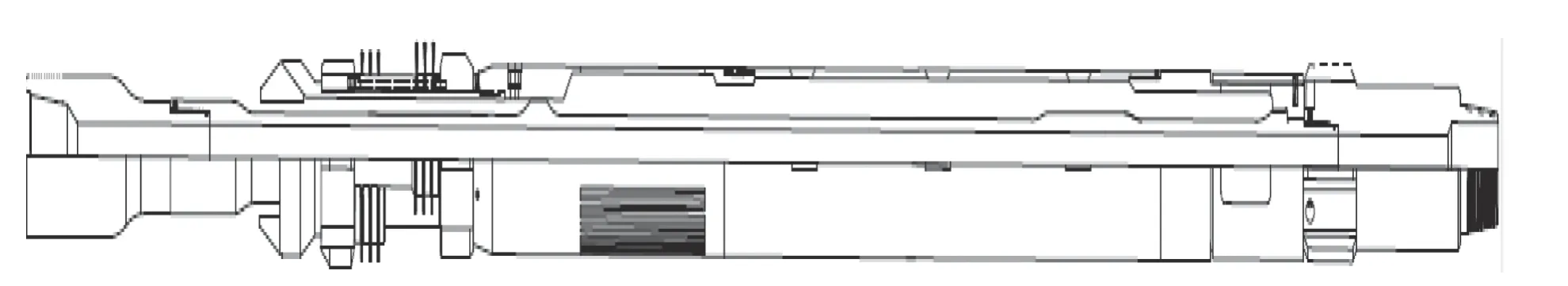

下刮管钻具过程中,多功能过滤器受井底冲击及套管壁摩擦作用,多功能循环孔处于打开状态,可以有效防止激动压力过大;在下钻至井底洗井时保持管柱上下活动(保证多功能循环孔打开),一方面能够防止井底激动压力过大,另一方面可以保证井底较大碎屑能够通过该工具大排量循环通道;起钻过程中,受井筒内流体冲击及套管壁摩擦作用,多功能循环孔关闭,此时多功能井筒内碎屑过滤回收工具可以彻底回收井筒内悬浮碎屑,保证尾管内井筒清洁度(图2)。

图2 多功能过滤器示意图Fig.2 Diagram of multi-functional filter

分段洗井工具通过下压转换外套打开循环通路,解决了现有技术中复合钻具洗井低排量导致返速不够的问题,且能够反复转换循环通路,可根据需求选择所需清洗的套管段;对于尾管井可在尾管挂位置实现钻杆循环通路的转换,能够建立上部大尺寸套管段内钻杆的循环通路,提高洗井排量,保证上部大尺寸套管段的环空返速,达到井眼清洁的目的(图3)。

图3 循环通路转换工具结构示意图Fig.3 Diagram of loop path conversion tool structure

2.2.2 钻具尺寸优选

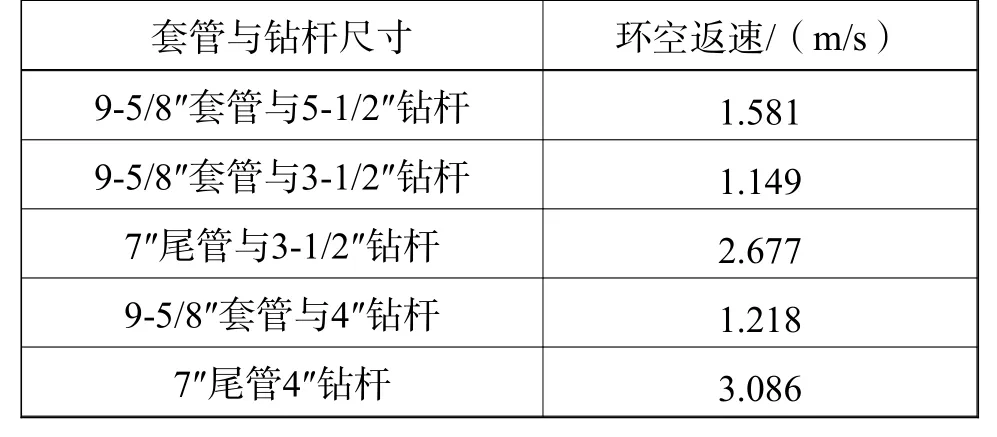

通过模拟计算,相同排量(2 300 L/min)下,不同尺寸套管与钻具之间的环空返速见表1。

相同排量下,7″尾管内使用4″钻具比使用3-1/2″钻具环空返速增加15.3%,岩屑更易被携带出井筒;另外适当增加尾管内钻具尺寸可以减小钻具内部压力损耗,有效提高洗井排量,携带更大尺寸岩屑颗粒,保证洗井质量,减少洗井时间。

2.2.3 洗井管柱

优化7″尾管井洗井管柱为:6″牙轮钻头+7″套管旋转刮管器+4″钻杆+多功能过滤器+4″钻杆+分段洗井工具(尾管顶部以上1~2 m位置)+9-5/8″套管旋转刮管器+5-1/2″钻杆。其中钻头不安装喷嘴,增加循环通道,降低循环摩阻,提高洗井排量及环空返速;两种套管旋转刮管器复配使用,一趟管柱同时刮削尾管及上部大尺寸套管;洗井时多功能过滤器的循环通道处于打开状态,为大排量循环洗井提供循环通路,起钻时循环通道关闭,彻底回收井筒内悬浮碎屑;管柱下放至井底洗井时,初始循环通路:地面→钻具→钻头→尾管→上部大尺寸套管,待尾管内悬浮碎屑全部顶替至尾管挂以上,通过下压转换外套关闭原循环通路,建立新循环通路:地面→钻具→上部大尺寸套管,由于减少了底部尾管及小尺寸钻具摩阻的影响,通过提高洗井排量增加环空返速,将尾管挂以上悬浮碎屑全部携带出井筒,达到高效洗井的目的。

表1 不同尺寸套管与钻具之间的环空返速Table1 Annulus return velocity between casing and drilling tool with different sizes

2.3 高效洗井液

渤海油田常规洗井液多以海水及过滤后的海水为主,海水的流变性较差,很难将井筒内沉积的大颗粒状岩屑带出井筒,洗井效率较低[9]。但全井筒使用高黏度、高切力洗井液成本太高,因此尾管井洗井液优化为与尾管和钻杆环空容积同等体积的稠塞,将尾管内多功能过滤器未回收到的大颗粒状岩屑携带至尾管挂以上,然后打开分段洗井工具的旁通通道,在洗井压力允许范围内将排量开至最大,最终将岩屑携带出井筒。

3 应用效果

3.1 洗井时间

经统计,渤海某油田共有77口井,其中尾管井44口,尾管井平均井深3 570 m,平均水平位移1 725 m,最大水平位移2 613 m,最大井斜53°,采用尾管井高效洗井技术后,单井最短洗井时间10 h,平均单井洗井时间16.21 h,对比同井深区间,单井洗井时间比传统洗井方式减少1.92 h,该油田尾管井累计节约洗井时间84.5 h,综合节约成本近两百万元。

3.2 洗井质量

渤海某油田采用高效洗井技术后,每口井洗井质量均达到了“浊度值NTU连续半小时以上小于30”的要求,且后续未出现因洗井导致的复杂情况,取得了良好的应用效果。该油田投产初期原油产量超配产60%,从侧面证实了尾管井高效洗井的成功应用。

4 结论与建议

(1)通过多功能过滤器及分段洗井工具的配套使用,并优化洗井管柱,能够达到尾管井高效清洗的目的。

(2)适当增加尾管内钻具尺寸可以有效提高洗井排量及环空返速,提高洗井效率,减少洗井时间。

(3)本文总结的尾管井高效洗井的工艺技术体系,在渤海某油田获得了良好的应用效果,建议进一步推广应用。